汽轮机组振动故障分析及处理

2018-12-07付成

付 成

(瓮福达州化工有限责任公司装备部,四川达州 635000)

0 引言

汽轮机组振动的大小直接关系到机组能否安全运行,当机组长期在振动超标下运行时,会导致机组运行寿命减短。汽轮机组振动超标是较为复杂的故障,由于机组的振动往往受多方面的影响,因此对汽轮机组振动进行测试和诊断,找准原因是解决汽轮机振动超标的关键。

1 故障现象

抽汽背压式蒸汽轮发电机组,CB25-3.43/1.6/0.6型汽轮机由青岛捷能汽轮机有限公司生产,额定转速3000 r/min;QF-25-2型发电机由四川东方电机有限公司生产,额定功率25 MW。由于生产过程中实际蒸汽量和汽轮机额定进汽量差距较大,使得汽轮机长期低负荷运行,发电效率低,汽耗率高。2017年8月青岛捷能汽轮机有限公司对该机组进行了节能改造,将原机组改造为CB6.8-3.43/1.6/0.6。机组改造后启动,汽轮机前轴相对轴振达到210 μm以上(报警值160 μm),并有持续增大趋势。

2 故障原因分析

2.1 振动测试

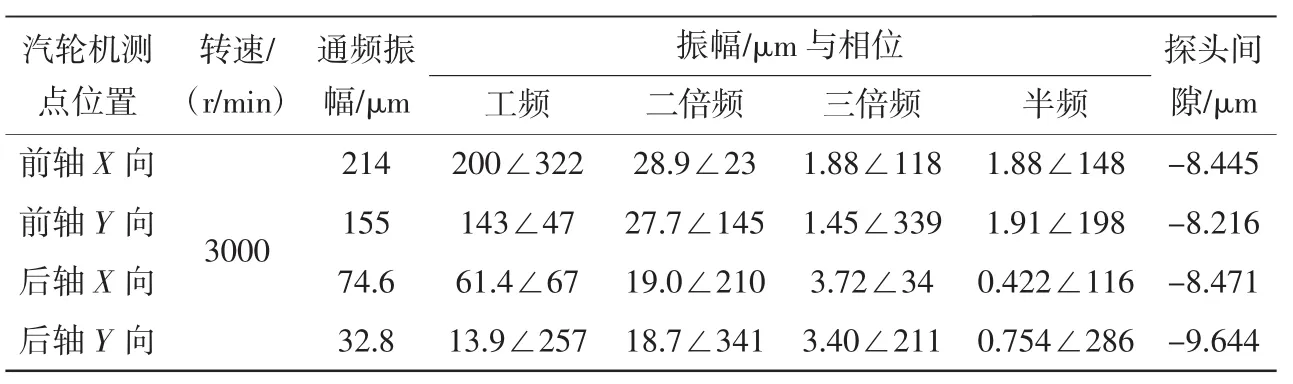

通过负荷调整,在机组负荷6.8 MW,2 MW和0.5 MW时,分别测试汽轮机前后轴两垂直方向(X向与Y向)上的相对轴振值,见表1、表2和表3;在负荷6.8 MW时还对汽轮机轴承座振动值进行了现场测量见表4,注:表中所有振幅为峰峰值(p-p)。

2.2 机组存在的振动问题

由上诉振动测试得知,该机存在的主要问题是机组在带负荷6.8 MW时,汽轮机前轴X向相对轴振增大至214 μm,汽轮机前轴Y向相对轴振增大至155 μm。

2.3 振动故障诊断

振动增大主要表现在汽轮机前轴相对振动上,通过测试轴承座振动,汽轮机前轴承座振动也有很好的对应关系,这说明振动为真实振动,可以排除传感器假信号的问题。其中振动增大成分为工频振动(图1),波形图为正弦波(图2),轴心轨迹为椭圆形(图 3)。

表1 负荷6.8 MW时的汽轮机相对轴振值

表2 负荷 2MW时的汽轮机相对轴振值

表3 负荷0.5 MW时的汽轮机相对轴振值

表4 负荷6.8 MW时现场测量轴承座振动值

图1 ch1振动频谱

图2 ch1振动波形

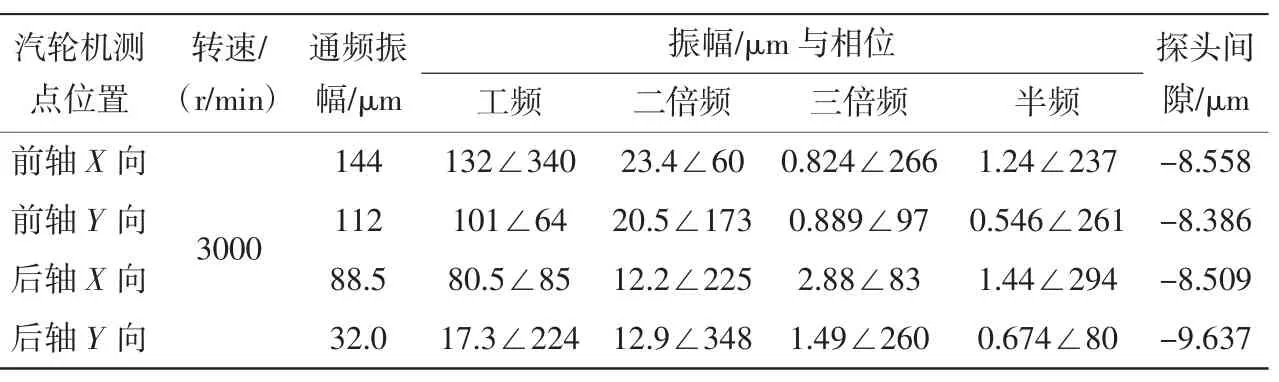

通过11月9日降负荷试验得知,其振动跟负荷有直接对应关系(图4),振动稳定,且存在着明显的时滞现象,经计算汽轮机前轴和汽轮机后轴相对振动热变量相位基本相同,幅值来看汽轮机前轴相对振动是汽轮机后轴的2倍。由此可以推断出,转子发生了热弯曲现象,且重点发生在汽轮机转子的前半部分。汽轮机振动机理:当蒸汽流量增大后,转子受热增加,当在径向方向膨胀系数或者温度不一致时,一侧膨胀大,一侧膨胀小,即出现弯曲变形,这个弯曲变形由于离开了回转中心线,所以造成振动直接叠加在原始振动上使其增加。由于这个现象是受热状态后改变,所以存在明显的延时现象。这也是为什么加负荷后一段时间振动才开始增加,降负荷后一段时间振动才开始减小的原因(图2)。

图3 ch1轴心轨迹

3 解体检查情况

停机揭开汽轮机前轴承座,检查发现汽轮机前轴瓦严重损坏(图5),验证了汽轮机前轴振动的真实性。同时,检查还发现主油泵叶轮套装紧力不足(实测有60 μm的间隙),导致与轴配合松动的问题。

图4 降负荷试验中振幅变化情况

图5 汽轮机前轴瓦损坏情况

4 处理措施

(1)更换汽轮机前轴瓦。汽轮机前轴瓦主体材料为巴氏合金,更换轴瓦时,安排技术娴熟经验丰富的钳工对轴瓦进行刮削,回装时各部位间隙和配合严格满足安装说明书的要求。

(2)调整主油泵叶轮套装紧力。通过对主油泵泵轴进行激光熔覆,然后上车床重新加工外圆,保证主油泵叶轮孔径与轴径有约30 μm的过盈配合量,重新铣键槽和加工键,并回装到位。

(3)高速动平衡校正。转子做高速动平衡校正,对转子热弯曲角度进行计算,通过在其对面加重一定的计算补偿重量,来补偿热态下的转子弯曲量。转子经高速动平衡校正后,在3000 r/min转速下实测数据为:进气侧振动烈度为0.247 mm/s,排气侧振动烈度为0.373 mm/s(图6),低于允许振动烈度值1.5 mm/s,试验合格。

图6 转子经高速动平衡校正后的振动烈度

通过上述处理后,汽轮机重新回装开车,振动值明显下降,其中汽轮机前轴相对振动值降到140 μm以下,故障解决。