电动隔离阀诊断测试技术在核电厂中的应用

2018-12-07舒芝锋杨津瑞

刘 洋,舒芝锋,黄 萍,杨津瑞

(核动力运行研究所,湖北武汉 430070)

0 引言

核电厂用电动隔离阀分布在电厂的各大系统中,如PWR(Pressurized Water Reactor,压水堆)的RCP(Reactor Coolant System,反应堆冷却剂系统)和RCV(Chemical and Volume Control System,化学和容积控制系统)等,一般起隔离边界作用,与系统安全息息相关。为确保核电厂安全运行,电动隔离阀门开启和关闭必须准确到位,来保证系统通断,防止放射性外泄。如果开关失效,核电厂可能会产生严重的核安全事故和经济损失。对新电厂而言,虽然役前调试没有放射性,但其时间紧、任务重,如果电动隔离阀出现故障,将直接影响后续水压实验的开展,导致整个时间节点推迟;另外,电动隔离阀的验收和调试工作缺乏完整的数据支撑,一些故障和隐患不能及时发现,对今后的运行和维护造成巨大隐患。为解决目前核电厂役前调试中电动隔离阀存在的诸多问题,应用先进的电动隔离阀诊断测试技术是较可行的方案。

1 电动隔离阀诊断测试技术介绍

1.1 技术简介

电动隔离阀诊断测试技术是一项“从实践中来,到实践中去”的实用技术,它主要包括4个方面内容。

(1)在线测试。以阀门不拆卸、不解体为前提,借助传感器、数据采集、数据处理等软硬件技术,在系统回路上开关阀门过程中测量实时的机械、电气特性参数及趋势曲线,如阀杆推力、填料摩擦力、电机电流/电压、阀门控制(限位、力矩)开关与行程指示开关动作逻辑等。

(2)诊断分析。根据测量的特性参数及趋势曲线来判断电动隔离阀的密封性能和动作性能,如阀瓣与阀座密封力不够时就会发生内漏、填料摩擦力不够则会发生外漏、控制开关失效会引起阀门操作风险甚至损坏控制柜或电机、行程指示开关故障会引起阀门误操作等,并识别真正需要维修的阀门。

(3)阀门调整。在阀门机械和电气部件正常工作的情况下,调整阀门实际行程、密封力、填料摩擦力、控制/指示开关动作逻辑等。

(4)维修建议。根据诊断分析结果对真正需要维修的阀门提出维修方案,包括更换阀门部件、解体检修等。

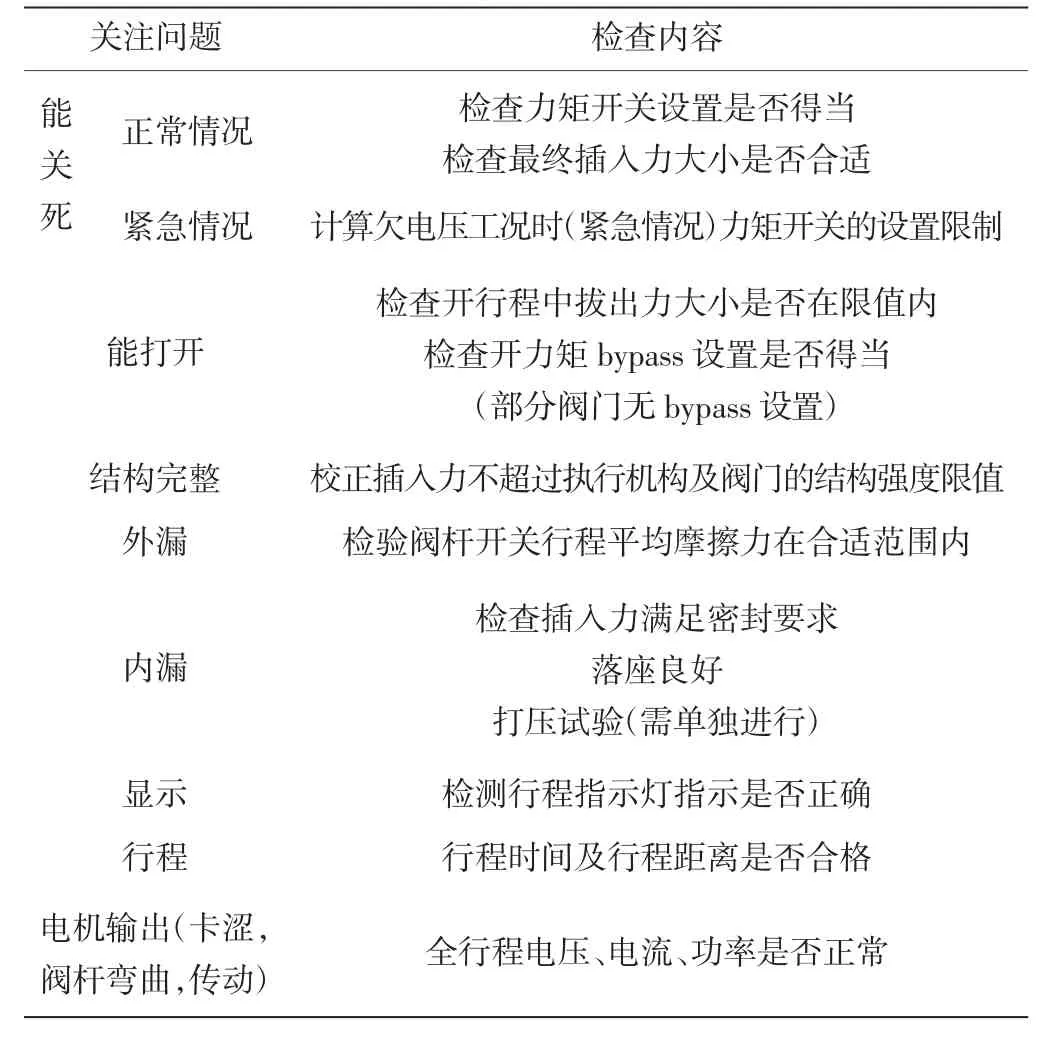

1.2 诊断测试内容

对电动隔离阀而言,密封性能和动作性能是核电厂关注的重点,如表1所示。在诊断测试中必须对不符合标准的阀门做适当的调整或提出维修建议,并在调整或维修后重新对其进行诊断测试,直至其性能参数合格。

表1 诊断测试内容

2 阀门诊断技术在核电厂役前调试中的应用情况

2.1 项目概况

以某核电厂2台机组役前调试期间的30多台、50多台关键电动隔离阀诊断测试项目为例。项目所涉电动隔离阀主要分布在RIS(Safety Injection System,安全注入系统),EAS(Containment Spray System,安全壳喷淋系统),RCP,RCV等水压实验相关系统。为保证后续水压试验顺利通过,考虑到阀门仅仅初步安装和调试,并未实际使用,于是在整个项目过程中除重点解决表1所述问题外,还特别关注阀门控制回路接线、电机供电相序、电机选型、手轮啮合等方面存在的问题。

2.2 测试结果统计

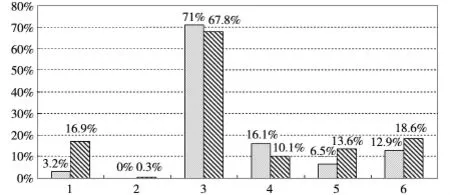

为方便直观地考察2台机组电动隔离阀的测试情况,将测试结果概括为6类。

(1)电控回路接线错误,包括力矩开关、限位开关、bypass、指示灯及相关触点之间的连接线错误、控制逻辑设置错误等。

(2)电机供电或选型不当。

(3)阀门性能调整性问题,包括行程、密封力、填料摩擦力、指示灯、bypass开关等对应部件的设置和调整。

(4)一般性维修,包括除尘、阀杆部件除锈及润滑、连接部位机械松动等。

(5)建议解体维修,包括解体电动头(控制及显示开关机械故障、手轮结构损坏、涡轮蜗杆装配故障等)、解体阀体(结合打压实验结果确定是否解体,包括阀瓣密封面与阀座密封面受损或彼此贴合不严、阀杆划伤等)、解体远传机构(机械摩擦力偏大、间隙过大等)。

(6)各项性能参数合格。

电动阀测试结果如图1所示,在2台机组中存在第一~第五类故障的阀门分别有27台、48台,占被测阀门总数的87.1%和81.4%,其中有些阀门同时存在多类故障;第三类故障即阀门性能调整性问题都最为普遍,表明初步安装调试时对阀门关键参数(安全控制、密封性能参数)设置缺乏依据和标准;第2台机组甚至在电控回路接线、电机供电相序等基本调试要求方面出现较多错误,第1台机组相对较好。

图1 某核电厂2台机组电动阀测试结果

2.3 典型故障举例分析

2.3.1 APA201VL内漏

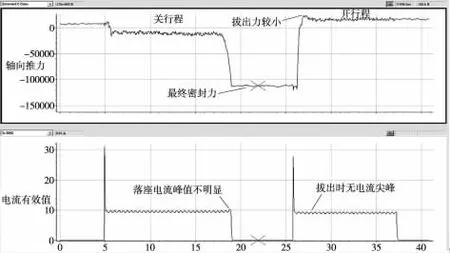

APA201VL是楔形闸板阀,为DN500 mm阀体,配国产电动执行机构。采用开限位开阀、关力矩关阀的控制方式。

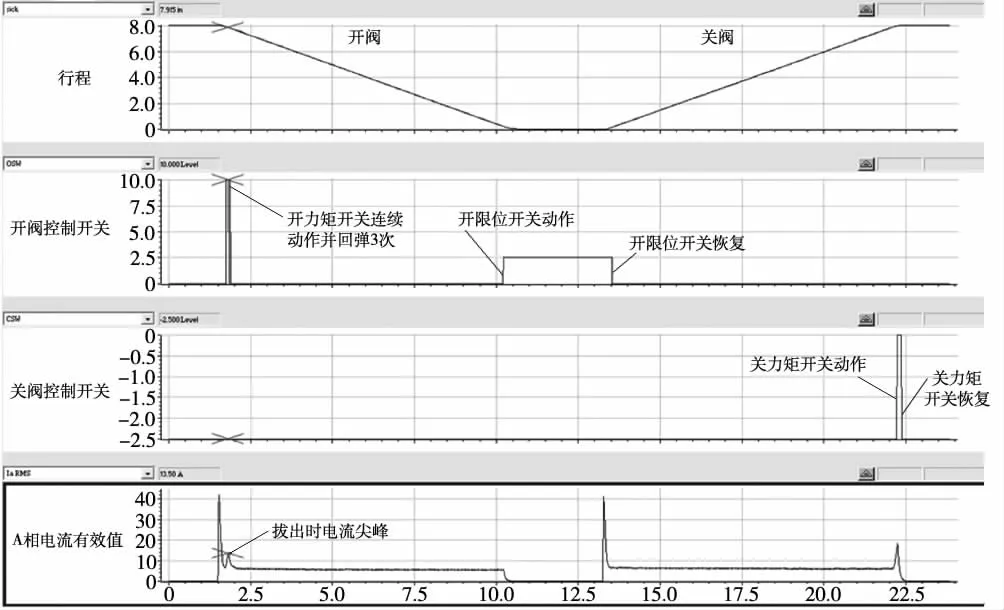

现场测试曲线如图2所示,阀门关闭时落座电流无明显峰值,阀门开启时拔出力明显偏小,同时无对应的电流尖峰,实际行程较相同阀门小30 mm,据此判定虽然阀门关闭时最终密封力合格,但阀瓣未能正常楔入阀座,阀门存在内漏风险。在随后的打压试验中,阀门出现内漏,诊断测试结论得到验证,需要对阀体进行解体检修。

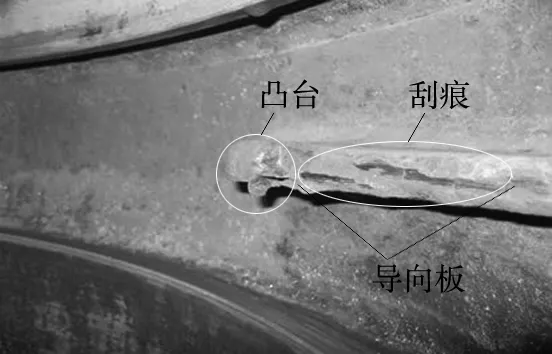

对APA201VL进行解体检修时,发现位于阀体上的阀瓣导向板底端有一凸台,导向板出现明显刮痕(图3),结合凸台与阀瓣相互作用的痕迹,可判定该阀瓣未能正确楔入阀座底部,导致阀门内漏,凸台和刮痕还表明其加工非常粗糙。维修时,对导向板进行切削和打磨,消除了缺陷,回装阀门各部件后,阀门工作正常,且打压实验中未出现内漏。

图2 APA201VL阀门诊断测试曲线

图3 APA201VL阀瓣导向板

2.3.2 RIS012VP卡涩

RIS012VP为1台装有远传机构的穿墙阀门,是国内某阀门厂生产的楔形单闸板闸阀,配国产电动执行机构。

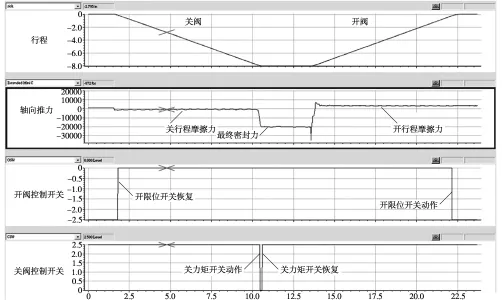

现场测试发现,RIS012VP运行不平稳,电机启动和停止时最为明显,中间轴传动出现卡涩,开关行程中平均摩擦力达12 000 N,远高于(5337~6672)N的计算标准,开力矩开关在阀门开启时连续动作并回弹3次,如图4所示,而且未切断电机电源,这给阀门控制带来一定风险。对卡滞现象进行分析,判断电动执行机构与阀体连接座之间存在过度磨擦情况,需进行改造。

图4 RIS012VP阀门诊断测试曲线

现场测试结果经过进一步讨论,确认该类电动远传阀门过渡段与远传机构连接没有考虑中间轴连接部分存在间隙,中间轴存在上下左右运动与外套摩擦损伤的问题,直接导致了机械摩擦力偏大。一致同意采用一个球轴承及一个圆锥滚子轴承来改造电动执行机构与阀体连接组件,如图5所示,利用圆锥滚子轴承承受了轴向力和径向力,同时给中间轴进行定位,彻底解决过渡段中间轴上下及左右运动的问题,而且装配和检修都较简单。

加装轴承后,阀门运行非常平稳,阀门开关行程平均摩擦力明显减小,只有5500 N左右,表明中间轴的机械摩擦基本消除,测试值主要是填料摩擦力。同时开力矩开关动作及回弹现象消失,避免了控制风险。改造后的测试曲线如图6所示。

图5 连接组件改造示意

图6 RIS012VP阀门加装轴承后测试曲线

2.4 项目成效

2台机组役前电动阀诊断测试项目过程中,对不同的电动闸阀和电动截止阀采取不同的诊断测试、调整、维修方法,使各种电动隔离阀都能在正确的逻辑控制下可靠地运行。经过实验和运行验证,项目主要取得以下成效。

(1)2台机组机水压实验一次性通过,为机组投运发电奠定了良好基础。

(2)建立了阀门初始性能和状态数据库,保存了各种测试数据,为后续测试和检修提供有力依据。

(3)除诊断出阀门的各类“显性”故障外,也准确地推断了一些“隐性”故障,并在2台机组商运后得到验证。

2.5 项目特点及意义

2.5.1 系统化的在线测试

该项目对电动隔离阀进行了系统化的在线测试,在电动隔离阀开关过程中实时检测阀杆轴向推力、电机电流、阀门控制(限位、力矩)开关设置点等关键参数,以及执行机构力矩、阀门行程(取决于现场测试条件)、盘根摩擦力、电机功率等重要参数。所测参数可全面反映电动隔离阀控制逻辑、密封性能和动作性能,较传统的单项参数测试有绝对优势,表现在2个方面。

(1)参数实时测试,既可以定点或定值分析,又可以进行阀门全行程曲线分析。

(2)各项参数同步测试,阀门全行程参数可进行综合对比分析。

2.5.2 统一的评判标准

核电厂用电动隔离阀涉及国内外多家阀门厂,除本身设计和加工水平有差异外,各阀门厂还可能遵照不同的制造验收规范,如俄罗斯OTT-87、法国RCC-M、美国ASME、中国能源行业标准NB/T 20010.9-2010和核岛阀门通用技术条件0401T331等,这就使得不同阀门厂的同规格电动阀的出厂设置参数(如密封力)也不尽相同,对实际运行造成诸多隐患。对此,在诊断测试项目中依据美国电力研究院EPRI的阀门参数计算导则,在充分考虑阀门实际运行参数及不确定性的前提下,对不同类型电动隔离阀参数进行合理设置,保证其在正常工况及紧急情况下可靠地运行。

2.5.3 先进的阀门状态管理

IAEA相关文件[1]已明确表示,核电厂设备维修策略由基于时间的预防性维修转向基于状态维修(Condition-based Maintenance,CBM)的趋势越来越明显。在建的三代核电AP1000机组对电动阀进行专项大纲管理,阀门从出厂就开始严格实施状态管理。

电动隔离阀诊断技术的应用有效地降低了检修过程中由人因导致的设备降质,避免了阀门误修、漏修、过修,降低了维修成本,真正体现了CBM优势。同时役前调试期间建立了电动隔离阀初始状态数据库和维修记录,加上已有的阀门原始设计资料和后续的运行经验反馈,为新电厂推行阀门状态管理做了良好的开局,与先进的三代核电AP1000机组保持基本一致。

3 结束语

电动隔离阀诊断测试技术是一项多学科综合的实用技术,应用于核电厂役前调试可以准确地诊断出电动隔离阀的各类“显性”和“隐性”故障,建立电动隔离阀的初始性能状态数据库。一方面验证其运行性能参数符合原始实际、满足系统运行需求;另一方面是为今后定期监测阀门性能状态变化提供参考依据,以便更有效地指导和管理阀门的各项维修活动,优化电厂阀门维修策略,使阀门检修工作真正成为CBM维修,同时这也符合美国核管会NRC要求运营核电厂必须执行电动阀定期测试的规定。实践证明,电动隔离阀诊断测试技术在核电厂役前调试中应用效果明显,为核电厂的安全调试及后续运行奠定了坚实基础,值得全面推广。