电动液压铲在露天矿山的运用与维护管理

2018-12-07何照建

何照建

(云南华联锌铟股份有限公司采矿车间,云南文山 663701)

0 引言

随着云南华联锌铟股份有限公司露天矿山开采规模增大,中小型矿山开采设备高耗能、低效率的问题凸显,展现出设备大型化的发展趋势。2012年,公司相继引进3台利勃海尔电动液压铲(R9250E和R9350E)(以下简称“电铲”)。作为省内首家引进电铲的矿山企业,公司开始对电铲在露天矿山的使用管理与维护进行探索实践。

电铲运用于大型露天矿山可发挥其铲装效率高的优势,同时企业也面临着设备大型化、现代化后的一系列管理难题,只有从使用、维修、保养及管理多方面根据实际使用条件摸索适应自己的方式,并不断优化生产工艺、改善作业条件和探索维护维修及管理措施,才能使电铲作业效率最大化。

结合长期使用液压挖掘机积累的数据,不断从使用、维护和管理方面,探索总结出高效、经济使用电动液压铲的各项措施,为矿山企业提供可借鉴的经验。

1 电铲的使用条件和运行效率介绍

电铲具有铲斗容积大、机身和工作半径大的特点,这就对露天矿山采掘工作面的大小和平整度提出较高要求,同时,要发挥电铲高达10 000 m/台班的理论台班生产能力,则需研究铲装设备配套和爆破作业方式等关键要素。

1.1 剥离作业面要求

通过生产技术人员研究,与中小型液压挖掘机较为常用的“之”形采掘推进方式不同,电铲采用条带式推进的方式挖掘效率较高。基于条带式挖掘方式,通过收集电铲作业的实测最大挖掘半径、最大挖掘高度和最大卸载高度,计算的电铲(R9250E)采掘带宽度为20 m,并结合配套运输设备的最小转弯半径、车辆尺寸、道路至外侧坡顶线的距离、台阶坡底线至内侧道路距离等运行参数,计算的电铲最小工作平台宽度为35 m。

1.2 铲装设备的配套使用

通常,小型液压挖掘机不与大型运输设备搭配使用,避免运输设备待装造成低效高耗的弊端,同理,电铲铲装效率的有效发挥应避免与小型运输设备配套使用,缩短运输设备进出装车位的时间,且需根据运输距离测算合理的挖掘设备与运输设备的数量搭配。研究表明,采用100 t级矿用卡车与电铲配合完成铲装作业,也是目前较为合理的配套方式。设备基本参数:电铲型号为利渤海尔R9250,铲斗容积15 m,最大挖掘半径15.5 m,最大挖掘高度15.2 m,最大卸载高度10.3 m;卡车为特雷克斯TR100,堆装容积57 m3,额定载重量91 t,外形尺寸10 820 mm×5151 mm×4850 mm,最大爬坡度 30%。

使用发现,运输设备进出装车位的不同运行路线,对电铲运行效率有不同影响。公司常用环形调车方式和双折返式调车方式:环形调车方式能节约更多调车时间,双折返式调车能使电铲不间断连续作业,有效节约电铲停机等车入换的时间。因此,根据实际情况综合使用2种调车方式可增加电铲效率。

1.3 爆破作业方式

爆破效果对电铲挖掘效率影响非常大,如果岩石破碎效果和松散性较差,大块率高,必然使铲装效率低下。通过引进了毫秒延时导爆雷管、磁电雷管、空气间隔器、中继起爆具等爆破器材,孔内装药结构采用间隔装药,且孔内进行了延时起爆,孔外也进行孔外延时,实现了微差爆破。对不同区域的爆破设置不同的孔网参数,有效降低炸药单耗,提高延米爆破量,矿山爆破质量提升明显,提高了电铲挖掘效率。

2 电铲的维修保养

2.1 日常点检及定期维护

电铲有别于其他液压挖掘机的是能量传递方式,即电能转化为液压能,再由液压缸输出机械能。因此,电气系统配置的电动机、动力柜等部件是其他燃油驱动的液压挖掘机没有的,点检和维护要求有所不同。另外,电铲动力电压为6 kV高压,进行日常检查、维护前需要佩戴达到绝缘等级要求的绝缘鞋和绝缘手套,并提前检查供电缆线磨损情况。

日常点检包括:①行走系统由履带、终传动(行走马达及减速机)、引导轮、托链轮、支重轮、涨紧装置及支撑机架组成,主要检查磨损、裂纹和油液泄露,以及减速箱表面温度;②检查回转系统的回转齿面润滑脂是否充分;③泵、阀系统主要检查密封状况和运行噪声状况;④工装系统(工作臂、油缸和铲斗)主要检查油缸是否浸油、漏油,销轴润滑是否良好,铲斗和开合斗限位是否准确;⑤液压油、齿面润滑脂、工作装置润滑脂、回转减速箱和行走减速箱齿轮油、分动箱油等油箱液位;⑥电气系统除尘清洁,电机检查加注润滑脂。

电铲定期维护与其他液压挖掘机差异不大。首先需遵照设备厂家维护建议进行,严格按照保养标准进行定期维护,一般实际保养的时间与理论保养时间差异不能超过50 h。其次是采用油品取样检测的方式,检测保养时放出的油样,判断油中金属磨损颗粒成分值、黏度、添加剂和酸碱值等重要指标是否超标,如果可以继续使用则适当延长使用时间并取样检测跟踪,根据实际使用条件确定油品合理的更换周期。这样可以大大节约设备维护成本。例如1台R9250E型电铲,推荐液压油更换周期为2000 h,经实际使用并合理延长至3000 h,每年液压油使用成本降低5.5万元人民币。如果更换的油品经过滤后满足降级使用的要求,也可以用于其他油品使用等级较低的设备。

2.2 周期性预防性检修

电铲铲装效率高,故障停机损失极大,而且电铲在国内运用并不普遍,一旦需要更换部件,则备件需从国外采购,周期长达2~4个月,造成长期停机待料的损失,所以预防性检修非常重要。在做好日常点检的基础上,参考厂家推荐的部件使用寿命周期,及早发现问题,采购备件,降低维修成本的同时减少停机时间。电铲通过点巡检结合油样分析,在处理液压油缸密封异常、回转马达及减速机磨损、液压泵磨损等故障时,均做到隐患早发现、备件早准备、故障早期得到检修,达到了预防性检修的目的。

2.3 备件国产化

当今国内的装备制造业得到长足发展,无论液压部件还是电气部件都达到很高水平,对于大型进口设备的备品备件,走国产化途径是有必要的。电铲是欧洲进口设备,其备件价格与国内同类相比十分昂贵,某个液压泵总成单价高达人民币100余万人民币,某断路器单价是人民币60多万元人民币,引导轮单价达人民币20多万元。从技术层面看,易损件的国产化技术简单,国内具备生产资质的厂商较多,容易实施,例如铲斗极其附件(斗齿、齿根、护唇等)。据统计,公司通过国产化,1台电铲平均采剥170×104m3废土及矿石,易损件可节约使用成本150万余元人民币。液压油缸的国产化途径在国内也行得通,先后从国内定制电铲开合斗油缸、铲斗油缸,其使用寿命虽然较原装油缸缩短,但综合成本降低数百万人民币。电气系统方面,国内技术已经相当成熟,具备充分的电气系统改造和部件国产化条件。例如,公司1台电铲高压SF6气体绝缘断路器损坏,经实践论证,用ABB厦门公司生产的VD4-12.06.25 PT 12 kV 630 A DC 220 V、遮断容量25 kA的真空断路器,通过技术改造可以替代L1SE0942417/12 kV/630 A/AC220 V、遮断容量25 kA的SF6气体绝缘断路器,以及用环氧树脂高压绝缘套管、绝缘板、国产碳刷及加工铜滑环改造替代电铲击穿的6 kV高压回转滑环,运行效果良好。

2.4 旧件修复再利用

基于当下工业发展和创新出现的新材料、新工艺,以及电铲备件较昂贵的问题,需要利用新材料和新工艺修复旧件来延续备件的使用寿命,降低电铲的使用成本。自引进电铲后,便不断发掘旧件的修复价值,电铲铲斗价格约300万人民币,以公司矿岩情况看正常磨损可使用(3~4)a,但通过在铲斗的内、外部加焊耐磨钢板来防护(图1),使用寿命预计可达(6~7)a;采用金属粉芯焊丝堆焊加固磨损的斗齿、护唇、引导轮等部件,每年可减少备件成本40余万元人民币。引导轮和驱动齿圈在使用过程中不断磨损,配合面尺寸减小,焊接修复方法是采用适合焊材对磨损面进行表面多层堆焊,使焊材与母材良好敷熔、填充和硬化,并使填充量与磨损量相当,恢复旧件尺寸到新件的标准,满足使用要求。如图2所示为焊接修复后的引导轮;对于主控阀这样材料特殊,耐压等级很高的部件,出现裂纹而漏油的故障,使用合适的新型焊接材料和工艺,同样达到延长使用寿命1000 h左右的效果。

3 电铲的成本管理

电铲使用成本主要分为备件材料成本、能源成本、折旧成本和人工成本4部分,以电铲运行时间在(15 000~25 000)h为例,则各类成本在总成本中占比分别为44%,13%,38%和5%,备件材料成本和能源成本约占总成本的57%。

3.1 备件存储与计划

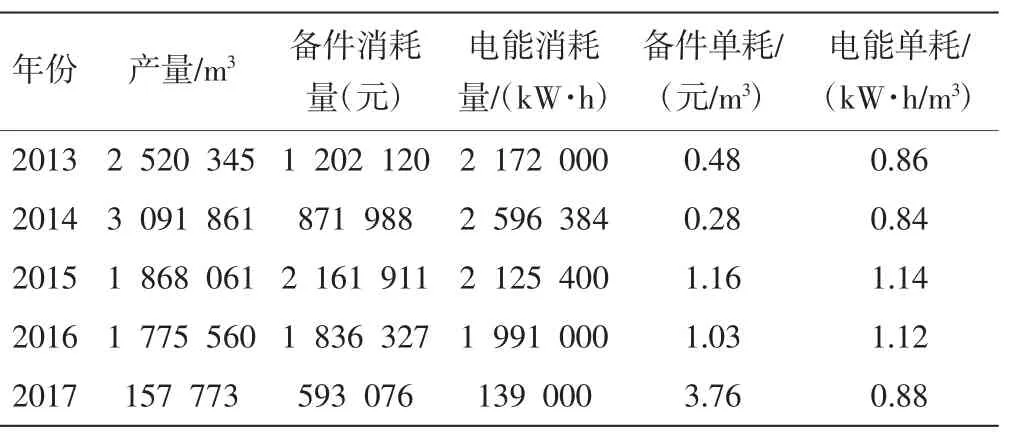

电铲由于在设备初期故障期、偶发故障期和耗损故障期的故障率不同(图3)。备品备件的储备也不一样,随着设备各系统运行状况发生变化,能耗也在改变,但能耗与工矿环境之间也有密切关联,影响能耗的因素主要是爆破效果、铲装设备配套的合理性、作业面设计等。电铲在不同的使用时期内,其备件库存量和备件类别不同。表1是1台电 铲 (R9250E)2013年至2017年的备件能耗情况。

图1 铲斗铺焊防护

图2 引导轮轮焊接修复

图3 设备故障率曲线

表1 电铲产量、备件消耗及能耗统计

从表1可以看出,随着运行时间的增加,电铲备件材料消耗逐渐增加。初期故障期,日常维护保养成本及易损件成本在设备正常生产运行中波动不大,因为液压泵、马达、减速机、油缸及四轮一带等主要总成件有一定的寿命周期,在初期故障期需要磨合,问题不大,通常在(15 000~30 000)h发生较大故障。即在15 000 h前,非易损备件成本远低于易损件及维护保养成本,仅占总备件消耗的6%左右,备件储备主要考虑维护保养的备件和润滑油品,以及斗齿类的消耗件。当电铲运行至15 000 h后,液压油缸、回转泵、支重轮、引导轮、液压泵等均达到使用寿命,需提前储备维修备件包和一些总成件,此时,该类备件库存量应占电铲备件总库存量的30%~40%。

随着电铲使用时间增长,进入故障偶发期,甚至是损耗故障期,发生故障的部位不仅是主要总成件,总体故障率都上升,对备件储备量要求较高,这时,应考虑与设备厂家达成备件储备寄售协议,提前准备大批即将使用的备件,以备周期性更换。公司3台电铲平均使用时间达17 000 h,此时推进的寄售库库存量已经达到1200万元人民币左右。如果不做好备件储备,一旦故障发生需要更换新备件,厂家的备件生产供应周期长将给设备使用企业造成很长的待料停机时间。以电铲运行效率估算,1台电铲停机1 d造成经济损失约10万元人民币。

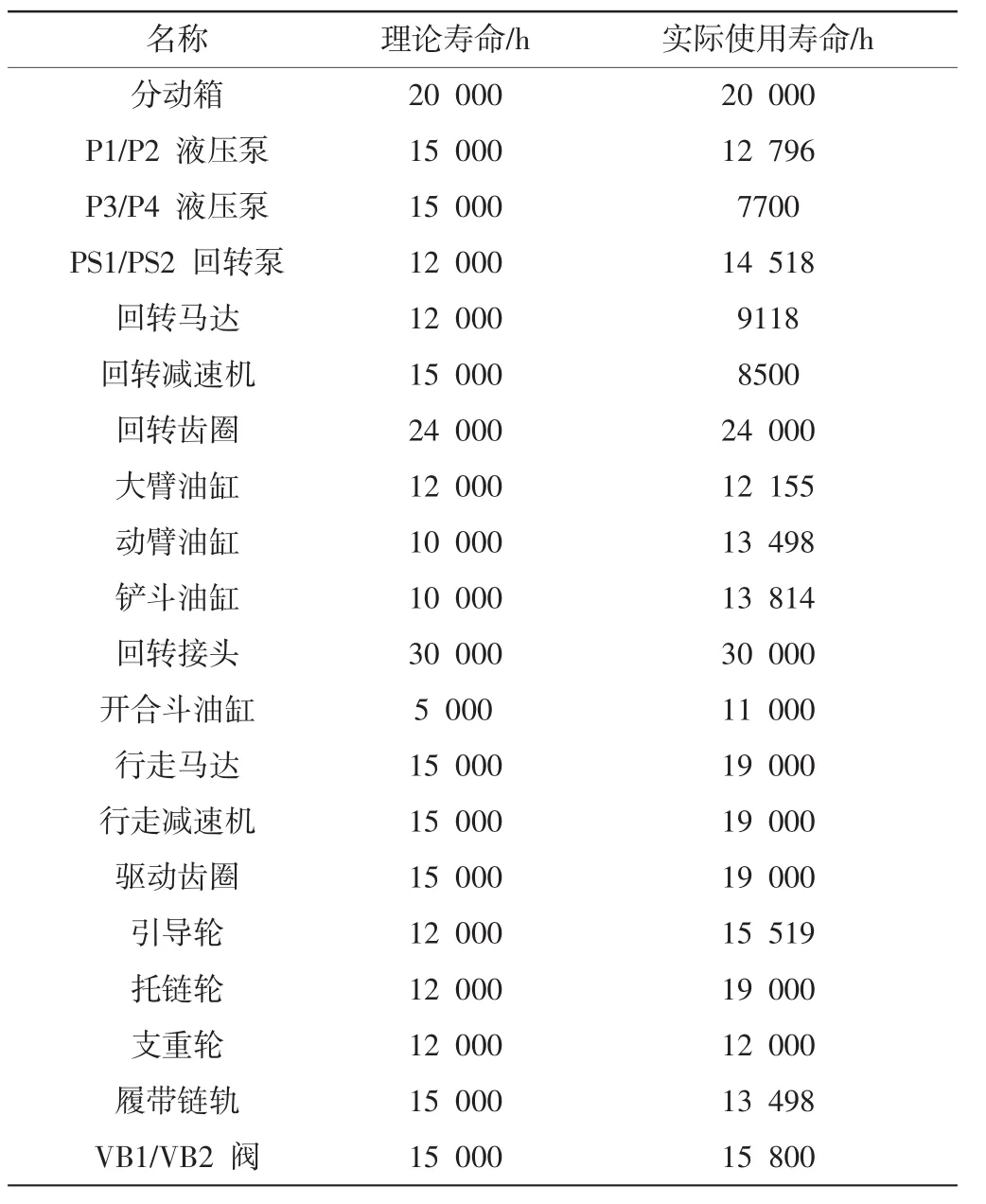

3.2 研究备件实际使用寿命

设备厂家所提供的备件使用寿命存在局限,仅照此制定备件采购储备计划是不够准确的,受设备的使用工况和强度的影响较大,所以企业应根据实际使用情况,同类比较,确定适用于自己的备件实际使用寿命,以此为参考,使备件计划准确率提高,避免资金占用大或采购不及时的问题。表2是公司按照电铲实际运行状况编制的备件寿命周期参照表。

4 小结

电铲运用于大型露天矿山可发挥其铲装效率高的优势,同时企业也面临着设备大型化、现代化后的一系列管理难题,只有从使用、维修、保养及管理多方面根据实际使用条件摸索适应自己的方式,并不断优化生产工艺、改善作业条件和探索维护维修及管理措施,才能使电铲作业效率最大化。

表2 电铲主要备机寿命周期参照表