热轧粗轧机牌坊空间精度交叉分析及调整

2018-12-07赵志波

赵志波

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

1 问题的提出

某热轧厂粗轧共布置有R1和R2的2架粗轧机,R1为2辊轧机,R2为4辊轧机。R2轧机是粗轧段压下量的主要承担机架,其功能具有不可替代性,是整条轧线的核心设备。R2轧机精度的优劣决定着轧机状态是否可控,尤其是轧辊与牌坊配合精度的好坏,对于整条热轧线稳定生产起着至关重要的作用。轧辊与牌坊配合精度按分布分为水平间隙精度和垂直间隙精度,现重点分析水平间隙精度对于轧机状态的影响。

(1)水平间隙精度主要体现在轧辊轴承座与牌坊窗口间的横向间隙,横向间隙由16个滑板接触面共计32块滑板来保证。

(2)正常情况下,轧机的辊系处于轧辊和轧辊之间的线接触,但由于咬钢冲击、腐蚀及磨损的工况影响,加速了滑板的正常磨损,导致滑板间间隙变大,且这种尺寸变化是不均匀的,造成辊系在牌坊内稳定性降低,甚至失稳造成轧辊交叉,轧辊交叉后辊系的线接触变成了点接触。接触状况的差异带来轧机刚性特性(轧机刚度)的变化,和轧机刚度有直接关系的轧制力、辊缝、零调精度等也会出现失真,最终体现到轧制稳定性上。此外轧辊交叉对于相关联设备也会造成影响,如R2电机下工作辊电机推力盘撞击推力瓦即是由于轧辊交叉造成轧辊咬钢时存在轴向分力所致。故与轧辊轴承座相配合的轧机牌坊面的对中度、倾斜度,平面度等精度是影响轧辊交叉的决定性因素。

2 激光追踪测量技术介绍

近几年来随着激光跟踪仪在冶金制造业的广泛应用,利用激光跟踪仪对轧机牌坊检测也越来越普遍。激光跟踪仪能对牌坊滑板配合面的形位公差进行精确测量,克服了传统牌坊测量方法无法检测牌坊空间位置精度的不足与缺点。激光检测技术有3个优点。

(1)测量精度(平面度、平行度、对称度、垂直度等形位公差)较传统的人工测量精度高,测量精度能达到0.05 mm/m。

(2)可靠性及抗干扰性与传统的人工测量相比,基本可排除人工测量的操作误差。

(3)对检测对象有3D图形显示功能,能够直观显示测量对象的空间位置状态,为牌坊滑板偏差的调整提供解决方案。

3 粗轧机牌坊交叉状态的检测及调整

3.1 检测诊断结果

2017年7月R2轧机轧制稳定性较差,主要表现是轧机往复轧制时频繁出现主电机推力盘撞击推力瓦情况,电机转子窜动量约达4 mm;生产方面表现在R2轧制后镰刀弯问题比较突出,中间坯达到精轧机入口时,频繁撞击飞剪前侧导装置以及精轧立辊,严重影响精轧机对板形的控制以及轧制稳定性。借助激光追踪测量技术对轧机牌坊交叉状态进行了检测诊断,结果见表 1~表 5。

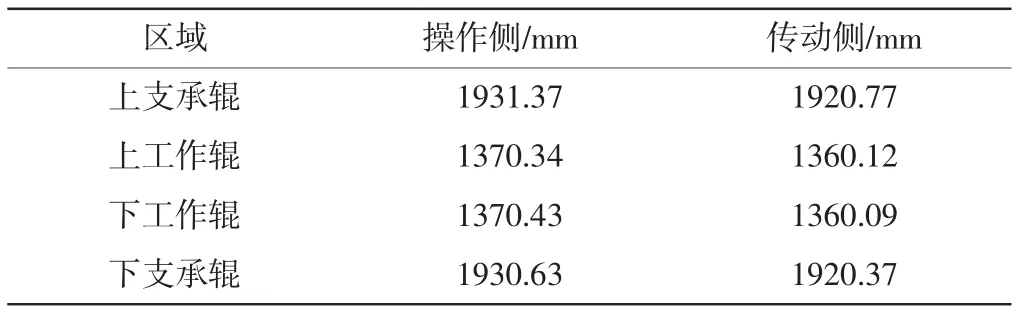

表1 牌坊窗口实测平均值

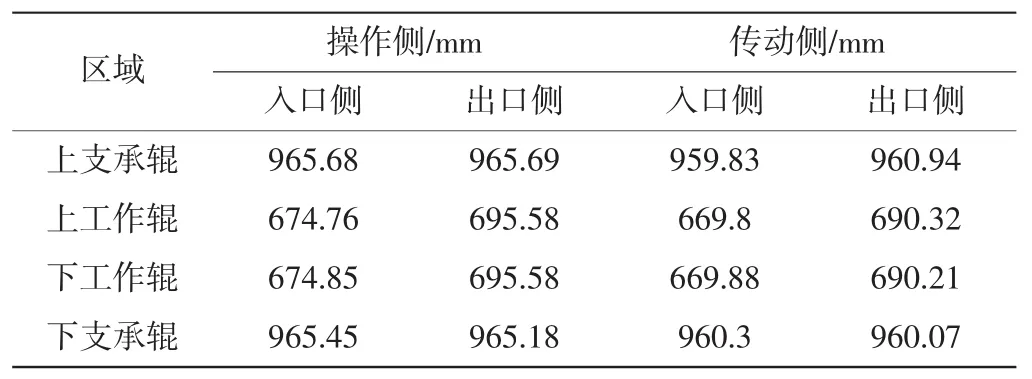

表2 牌坊窗口对中度实测平均值

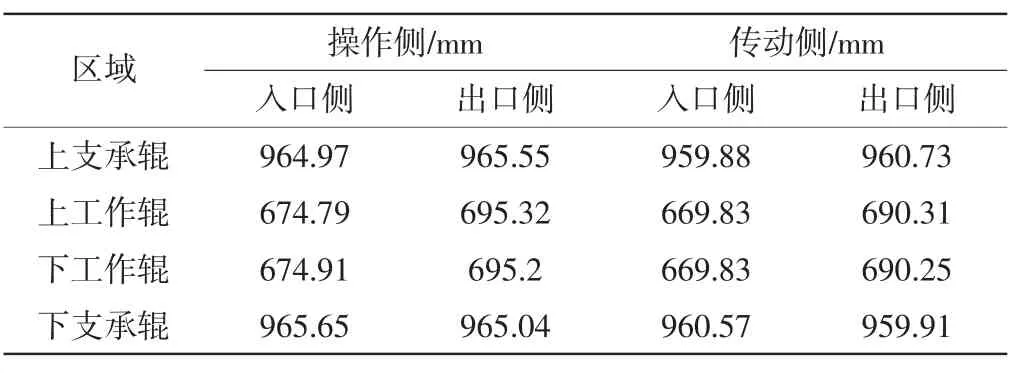

表3 牌坊滑板平面度

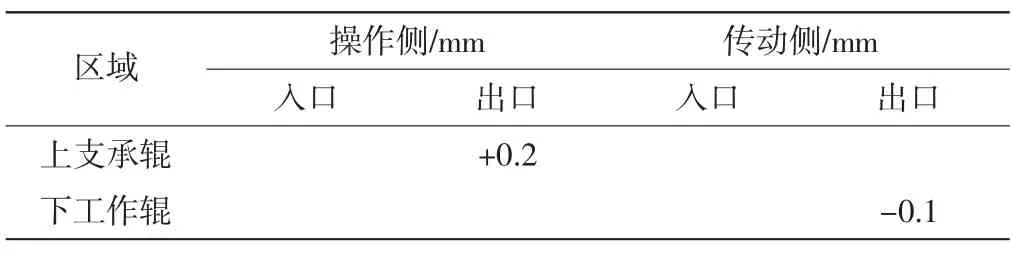

表4 牌坊滑板加减垫方案

表5 牌坊状态评价

3.2 牌坊状态分析

(1)根据上述测量数据可知,操作侧上支撑辊窗口较设计值大,存在滑板磨损的情况,建议上支撑辊操作侧入口滑板增加0.8 mm垫片补偿磨损,实际拆除OS侧入口滑板后,测量滑板较标准尺寸磨损量为0.75 mm,建议调整方案与现场实测数据对应,且与支撑辊在轧制状态时入口侧滑板属于受力面容易磨损的情况吻合。

(2)工作辊区域,同样对滑板进行拆除测量实际厚度值,较设计标准尺寸磨损0.4 mm,数据上吻合,且与工作辊在轧制状态时出口侧滑板属于受力面容易磨损的情况吻合。

(3)根据调整方案实施了两方面调整工作:①对操作侧入口上支撑辊牌坊滑板进行了换新;②对牌坊操作侧出口滑板增加0.3 mm垫片,补偿滑板磨损量。调整后,对牌坊状态进行复测,结果见表6~表10。

表6 调整后牌坊现场检测结果

表7 牌坊窗口对中度

表8 牌坊滑板平面度

表9 牌坊滑板加减垫方案

表10 牌坊状态评价

对牌坊进行调整后,利用激光跟踪仪再次进行牌坊交叉情况检测,根据检测报告,牌坊上支撑辊区域、工作辊区域的滑板仍需进行精密调整,综合考虑现场停机时间、调整量、目前牌坊状态等因素,且从牌坊状态分值和受力面交叉指数两个指标来看,牌坊交叉问题已得到较大改善,故不再对牌坊进行进一步精调。

4 效果评价

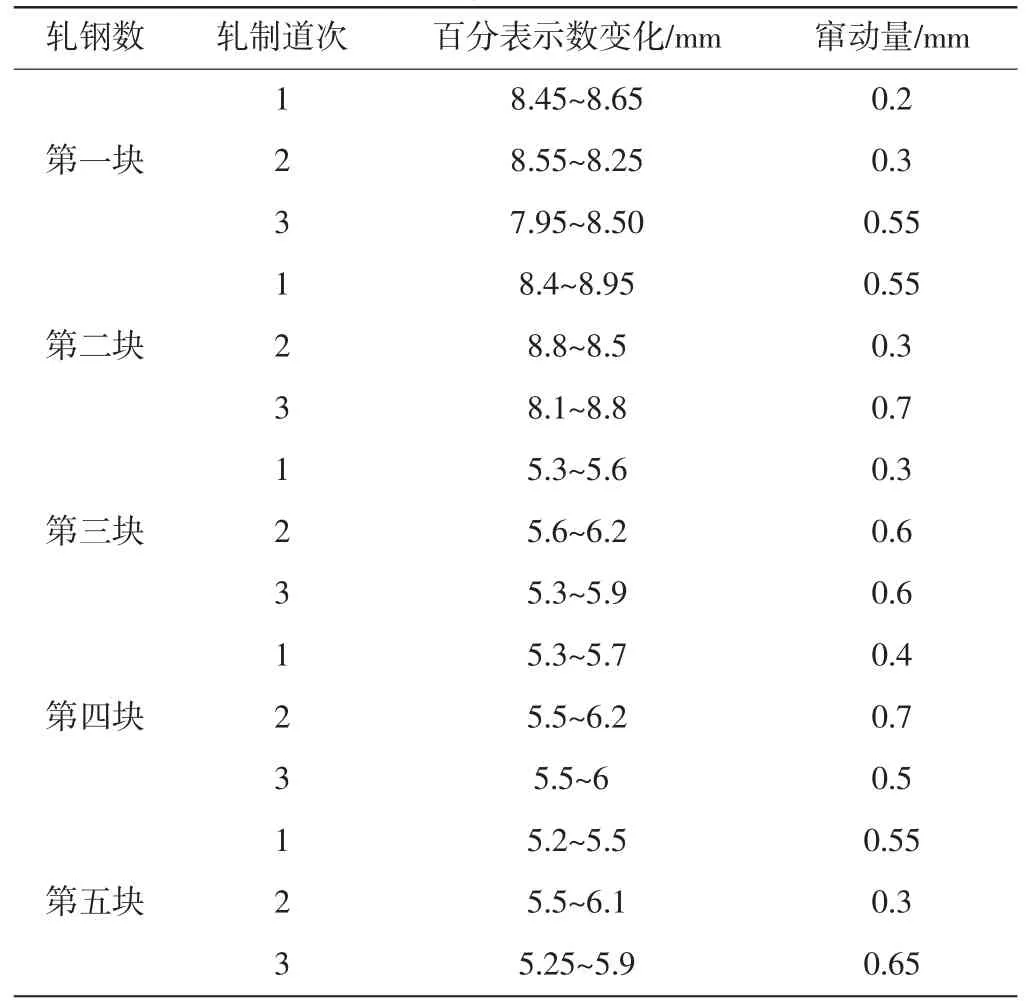

(1)设备方面:对轧机牌坊调整后,现场对R2下电机编码器处架设百分表测量电机转子轴向窜动情况,通过观察不同道次电机转子轴向窜动情况,下电机转子窜动量都<1 mm(表11),未超电机转子本身推力盘与推力瓦之间最大设计间隙量6 mm,且并无明显撞击声音,牌坊交叉问题导致的电机转子轴向窜动问题得到解决。

表11 电机转子窜动量跟踪结果

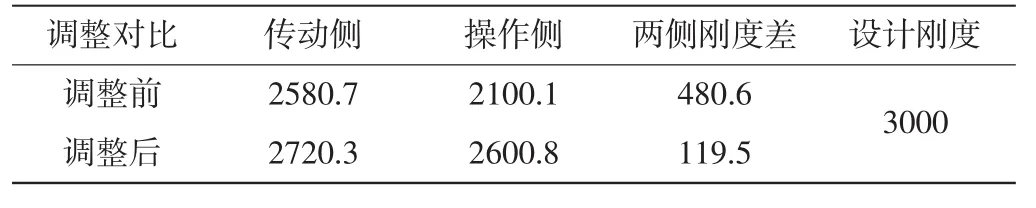

(2)R2轧机刚度情况(表 12)。

表12 R2轧机刚度 kN/mm

对牌坊调整完毕后,中间坯镰刀弯状态得到明显改善,未出现中间坯撞精轧机入口侧导板和立辊的问题。另外对轧钢过程中的数据进行了采集,经过数据处理后对反映轧机状态的关键指标-刚度进行测试,并与调整前刚度数据比较,轧机两侧刚度差由调整前的16%提高到调整后4%,轧机状态改善效果明显。