SL750型艾柯夫采煤机在构造中应用与分析

2018-12-07常安

常 安

(阳泉煤业(集团)有限责任公司 一矿,山西 阳泉 045008)

采煤机作为回采工作面的核心设备,一直是综采装备发展的中心。随着阳泉煤业(集团)有限责任公司一矿开拓和衔接的延伸,地质构造密集发育,综采工作面揭露频繁,严重制约了工作面的安全生产和矿井的经济效益。为解决原来各种采煤机的适应性较差的难题,为工作面配备稳定性和可靠性较高的装备,在总结和分析原采煤机的效果后,近年对德国SL750型艾柯夫采煤机进行了工业试验应用,取得了非常良好的效果。

1 工作面概况

81203工作面可采走向长度1474m,倾斜长度245m,可采储量306.5万t。采用SL750型艾柯夫采煤机割下支架顶梁以下煤炭,顶梁以上煤炭通过支架放顶煤口进入后部刮板输送机运出。工作面安装前后刮板输送机,型号为SGZ-1000/1400型。工作面每割一刀煤放一部顶煤。实行“一采一放,追机放顶煤”的作业方式。

液压支架全封闭式管理顶板,自移支架放顶,采空区处理方法为全部垮落法,移架步距0.8m,本工作面使用159组ZF6200/17/32H型四柱支撑掩护式低位放顶煤支架。最初工作面在153~164号液压支架出现岩石,岩性硬度系数分别为泥岩3~4级,细砂岩硬度达f=8.4,推进40m后工作面出现断层构造,82~109架出现砂岩,硬度系数f=6.3,110~164架为全岩,包括部分细砂岩硬度系数f=10.6。复杂的构造给工作面的安全生产带来非常大的影响。

2 采煤机参数

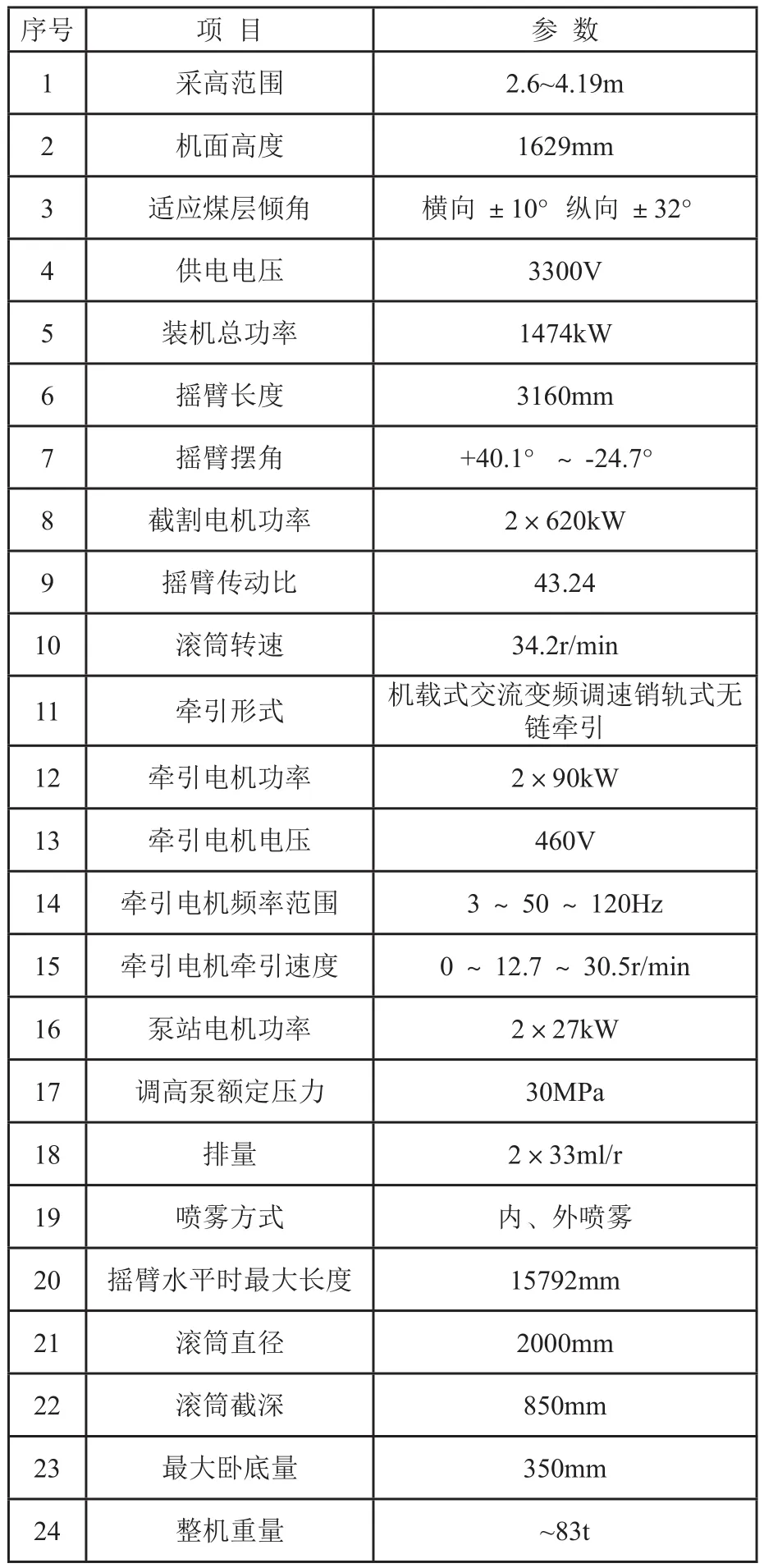

SL750型艾柯夫采煤机主要技术参数见表1。

3 过构造方法及要求

工作面有煤段按作业规程正常推进正常作业,每割一刀推进0.8m;构造区段采用采煤机截割,推进度0.4m。如遇特硬沙岩采煤机确实截割不动时,可采用先放炮后截割,或者采煤机通过后留下了割不动的顶和底,也可采用放炮处理。

采煤机截割构造段时,速度要控制在1.5m/min以下。每通过一次构造段都要检查两滚筒的截齿情况,有短缺或磨损要及时更换。采煤机开机时水压必须达到机电工区提供的数值(4~9MPa)。采煤机截割构造段岩石时,除内外喷雾齐全有效外,要另接一趟洒水管,对前后滚筒进行洒水。

表1 SL750型艾柯夫采煤机主要技术参数

4 工作面生产情况

过构造首月工作面实际生产原煤约41870t(实际生产天数29d),平均日产1444t,最高日产为27日的2725t。工作面进风推进29m,回风推进30m,最高日进度为27日进风2.0m,回风1.5m,当日进度1.75m,全月平均推进29.5m,日平均推进1.02m,机组共割煤约60刀。

进入第二个月以来,5日共生产原煤12561t,推进度6.5m,日平均推进度为1.3m,平均日产2512t。5日工作面构造减至149~152架,高度在0.6~1.6m左右,日炮眼量相应减少至40个以下,截齿日消耗约10个,工作面生产逐步恢复正常。

5 采煤机过构造情况

艾柯夫采煤机在试验初期,工作面构造区仍正常钻眼放炮,炮区平均钻眼约110个左右,眼距为0.5m,每眼药量约400g左右。由于该机组处于初采试验期,在此期间事故较多,主要表现为机组程序运行不平稳,操作人员素质低造成误操作等。

工作面构造区钻眼数量逐步减少,眼距逐渐增大至0.8~1m左右,但在构造段较硬的146~153、126~135架处仍正常钻眼放炮,特别是加强对白砂岩顶板的爆破效果,以减少机组在截割上刀时机身产生的震动,炮区平均钻眼减少至36个左右。机组在此期间事故率较少,主要表现为机组牵引电机停止工作,显示供电电压低等小型故障。

在全岩构造区,积极试验采煤机截割工艺。在达到以上要求的前提下机组在构造区的截深由原来0.8m变为0.4m,进行直接截割构造区矸石的试验。机组履带中增设16+25mm高压水管,以增加冷却水流量。开始按以上步骤进行试验。但是前4日滚筒截齿累计消耗达198个,其中5月17日零点班更换截齿22个,八点班更换45个,四点班更换48个(包括二套更换16个),当日截齿消耗达115个,而且由于构造区矸石变为白砂岩及铝土岩,机组在截割矸石时机身震动较厉害。针对这一情况,决定今后继续采取放炮松动矸石的方法通过构造区。炮区炮眼量恢复至100个左右,其中主要是零点班和八点班钻眼放炮,日炮眼量达200个以上。

(1)备品消耗

5月份机组截齿消耗729个,其中U47截齿(开帮齿)消耗66个,齿座更换52个。万吨截齿消耗为174.11个,1~4月原采煤机共消耗截齿4700个,平均万吨截齿消耗为211.33个。进口100#抗磨油消耗186kg×2桶,460#进口油消耗189kg×3桶,进口钙基脂消耗60kg。

(2)事故影响分析

经过统计和梳理,采煤机主要事故有右部和左部截割电机剪切轴断和右滚筒损坏。事故共影响生产2220min,影响产量约3513t,其中机组事故影响1220min,影响产量780t。工作面钻眼、放炮平均每个眼需4~6min,每天每小班放炮耗时在5h左右,占用生产时间约56%。

(3)截割电流

机组在割煤时前后滚筒电流显示范围一般为48~80A,牵引速度为1.6~2.1m/min;在构造区(未放炮)前后滚筒电流显示90~165A(120A以上黄色预警),牵引速度0.3~0.6m/min;放炮后在构造区电流一般为60~120A之间,牵引速度0.6~0.9m/min。

(4)冷却水压力及流量

额定值:泵电机最大操作压力:35bar;截割单元最大操作压力:34.5bar;冷却水最小流量:牵引:10L/min;截割:32L/min。实际流量:140L/m;低压冷却:17bar;供水水压:24bar。

6 采煤机应用效果分析

6.1 采煤机应用效果

(1)与国产采煤机相比较,该机组采用高性能计算机控制,系统先进可靠,对运行全过程检测、记录及显示便于电气故障查找与处理。

(2)采用无底托架设计,各分体部件通过四条强力拉紧杆连接,减少了机身厚度;链轮箱具有不同的安装位置,并相应配置不同的支撑腿,从而实现机身高度的调整,同时也调整了过煤高度,提高了采煤机对不同煤层厚度的适应能力。

(3)截割部为悬挂铰接结构,与电牵引部通过销轴、涨套配合联结,摇臂的截割功率大。

(4)牵引采用强力销排式无链牵引系统,链轮箱与电牵引部使用液压螺栓联结,牵引力大,牵引速度快,工作平稳可靠,采煤机能适应倾角变化较大的工作面,特别在工作面构造段煤层倾角较大的地质条件下,充分体现了该采煤机良好的行走制动性能和适应能力。

(5)虽然工作面设备冷却水直接用排水泵排出,但由于机组水量较大,易造成皮带打滑、机头漏煤以及工作面回风巷积水。

(6)该机组可截割工作面硬度系数f在3~5的灰黑色泥岩、灰黑色砂质泥岩,对硬度系数在6~8左右的细砂岩、石灰岩则需放炮松动后再截割。

6.2 采煤机存在的问题

(1)调高系统油泵发生故障不好更换;(2)左、右链轮箱放各种管路、线路的空间易进煤粉,密封性不好;(3)电气程序个别出现紊乱;(4)齿轮油加油泵不可靠。

7 结语

回顾SL750采煤机在工作面过构造的应用过程,尽管截割矸石达不到预想效果,但从总体情况来看,对该机组先进的现代化配置和实践证明的优越性能应予以充分肯定,试验期间整机运行比较可靠,工作效率高,故障率低,机械部件强度高,联接固定方式先进,适应了工作面复杂、恶劣的工作环境,有效地保证了开机率,为采煤工作面高产稳产提供了可靠的设备保证,取得了很好的应用效果。