重介质旋流器替代跳汰选煤的可行性探析

2018-12-07王贝贝

王贝贝

(山西阳煤二矿选煤厂,山西 阳泉 045028)

阳煤二矿选煤厂属矿井型选煤厂,目前生产规模为年处理原煤8.10Mt。现跳汰车间主要洗选2#精煤,年洗选精煤在200万t左右,近几年来,由于井下工作面条件限制造成原煤配采比例发生变化,跳汰入洗原料煤可选性由易选变为中等可选,导致跳汰洗选难度增加,不仅精煤产量任务完成受限,而且精煤质量出现波动,不时出现灰分超标现象,严重影响阳优品牌形象及阳煤二矿经济收入。因此,在对跳汰洗煤现状和无压三产品重介旋流器分选进行可行性分析比对的基础上,提出技改建议,将跳汰分选更换为脱泥无压三产品重介旋流器分选,提高选煤效率,保证产品质量和经济效益。

1 跳汰选煤现状及工艺存在弊端

跳汰选煤是指物料主要在垂直升降的变速水流中按密度分选的过程,利用的介质是水,主要分选易选和中等可选煤。目前,二矿选煤厂就是采用跳汰洗选系统生产精煤,主要工艺为原料煤经等候车间进行预筛分后进入跳汰机进行洗选,选出三种产品精煤、中煤、矸石,脱水设备有斗提机、脱水筛和离心脱水机。煤泥水处理设备主要有耙式浓缩机、旋流器、高频筛、压滤机、加压过滤机等。近年来由于井下原煤质量发生变化,跳汰入洗原料煤可选性由易选变为中等可选,加上等候系统筛分效率低,入洗原料煤中-1mm含量在22%以上,使得跳汰洗选的数量效率只有88%左右,明显低于93%的选煤专业要求。

1.1 可选性分析

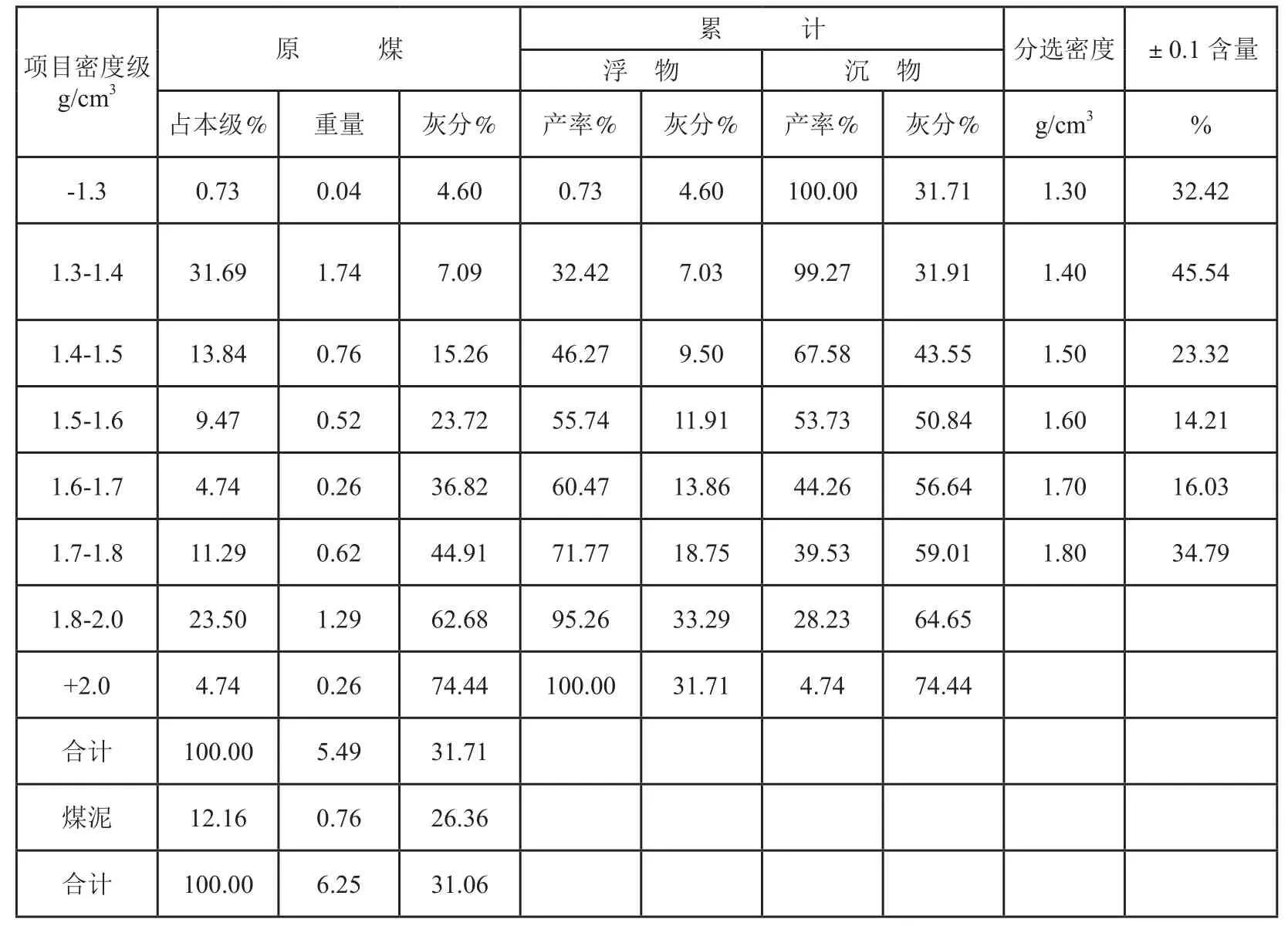

δ±0.1含量法

根据GB/T16417-2011《煤炭可选性评定方法》评定原煤的可选性:跳汰入料原煤+0.5mm的可选性,当以11.8%作为精煤灰分指标时,理论分选密度为1.58kg/l,δ±0.1含量为17%(扣除沉矸),原煤可选性等级为中等可选,理论回收率仅为54%。

1.2 跳汰数量效率

从上表可以看出,以跳汰各皮带小时运输量测算时,精煤占47.52%,中煤占17.16%,矸石占12.20%,煤泥占23.12%。以理论回收率54%计算可知,数量效率仅为88%。

1.3 总错配物含量

经对选后产品进行快浮试验,得知:跳汰矸含精为6.8%,中煤含精为7.52%,精含矸为6.07%,按此计算,总错配物含量高达20.39%,分选效果明显达不到技术要求。

表1 跳汰各皮带小时运输量

表2 跳汰入料原煤浮沉试验综合表

图1 二矿跳汰+0.5mm原煤可选性曲线

2 三产品重介质旋流器的应用分析

2.1 重介质选煤的主要优点

重介质选煤的分选效率高于其他选煤方法,分选效率可达99%以上,可以处理难选煤和极难选煤;分选粒度范围和密度范围宽,分选粒度下限0.5mm,上限可达500mm以上,分选密度可在1.3~2.0g/cm3范围内调整;工艺操作简单,调节方面。

脱泥无压三产品重介旋流器分选,可以提高精煤产量,提高分选效率,保证精煤灰分合格,降低煤质罚款。而且阳煤二矿选煤厂有重介质浅槽洗选工艺,在重介质回收利用方面有成熟经验及相关设备。因此采用脱泥无压三产品重介旋流器分选替代跳汰洗精煤有其可行性。

2.2 重介质选煤工艺选煤方法

若使用脱泥无压三产品重介旋流器分选精煤,工艺流程可确定为:脱泥无压三产品重介旋流器分选+粗煤泥螺旋分选机+粗煤泥TBS +煤泥压滤分选工艺。

2.3 选煤厂生产能力测算

选煤厂跳汰车间原设计生产能力为:年处理原煤 2.85~4.22Mt,每天处理末原煤 8636~12788t,小时处理能力为570~800t。

经过脱泥无压三产品重介旋流器生产能力为:年处理原煤5.80~739Mt,每天可处理原煤17600~22400t,小时处理能力为 1100~1400t。

3 选煤方法、分选粒级及工艺流程

3.1 选煤方法及分选粒级

3.1.1 选煤方法

将原有跳汰洗选改为脱泥无压三产品重介旋流器分选。

将原来三台跳汰机更换为两台3SNWX1500/1100三产品重介质旋流器,3台精煤脱介筛,1台中煤脱介筛,1台矸石脱介筛。减少了斗提,设备台数减少也使维护量大减。改造后脱泥无压三产品重介旋流器生产能力为:年处理原煤5.80~7.39Mt,小时处理能力可达 1100~1400t,可满足精煤生产的需要。

3.1.2 分选粒级

更换为脱泥无压三产品重介旋流器分选后,入洗原煤粒度要求为-13mm末原煤,完全可以实现全煤入洗,不再需要等候系统。这样可以简化流程及其相关的成本投入和人员投入。

3.2 工艺流程的说明

根据目前选煤行业使用情况分析和阳煤二矿选煤厂生产实际需求,改造后洗选工艺确定为:脱泥无压三产品重介旋流器+螺旋分选机+TBS+一段浓缩+煤泥压滤较为合理,既提高了洗选效率,又能保证精煤质量的稳定。

(1)-13mm末原煤经1.5mm脱泥后,筛下物进入煤泥水池,脱泥筛筛上物(13~1.5mm)进入无压三产品重介旋流器分选,产品经脱介、脱水后出精煤、中煤、矸石三种产品;

(2) 脱泥筛筛下水经分级浓缩旋流器分级后,溢流去浓缩机浓缩,底流进入螺旋分选机系统分选,分选后精煤直接脱水回收到精煤产品仓,中煤和矸石则进入TBS系统进行再次分选;分选后的精煤进入精磁尾矿桶经浓缩后再次回收,尾煤则进入中矸磁尾桶浓缩回收。精磁选尾矿(和TBS精矿)及中矸磁选尾矿(和TBS尾矿)分别经浓缩旋流器浓缩,底流进入沉降过滤式离心机回收,溢流进入浓缩机浓缩。

3.3 主要工艺设备简述

(1)无压三产品重介旋流器:选用目前国内先进的3SNWX1500/1100重介质旋流器双给介无压三产品旋流器作为末原煤主洗设备。一段Φ1200mm,二段Φ850mm;工作压力:1#介质0.13~0.20MPa,2#介 质 0.16~0.20MPa; 处 理 能 力260~350t/h。该设备具有分选精度高、分选下限低、处理能力大、易调节等优点。

(2)螺旋分选机:选用引进螺旋分选机,8台一组,每台3头。该机分选效果好、性能稳定、不需要动力、使用效果好。

(3) TBS:选用引进3600mm型,处理能力120~150t/h。该机在要求的入料宽度内分选效果好,可以全自动化控制。

3.4 工艺流程

工艺流程图如下图2。

图2 脱泥无压三产品重介旋流器工艺设备流程图

4 可行性效益分析

4.1 产量效益

经技改后入洗原煤小时量将达到1100~1400t,理论回收率为54%,按95%洗选效率计算回收率为51.3%,洗精煤小时量可达564~718t,按564t/h计算年可洗精煤298万t,比原年产208.8万t,可增加89.2万t,按精煤和末煤差价每吨190元,计算一年效益16948万元。

4.2 质量效益

精煤灰分合格率将达95%以上,煤质罚款可减少50%,即1750万元。

4.3 成本投入

经计算技改费用为6000万元,由于重介质分选矿粉消耗是成本投入的重点,按照4kg/t原煤的最高矿粉消耗计算,每小时1100~1400t/h原煤需消耗矿粉 4.4~5.6t,则年消耗矿粉 23232~29568t,成本投入为2323.2~2956.8万元。

通过上述的可行性效益分析可知,将跳汰洗精煤更换为脱泥无压三产品重介旋流器分选后当年即可收回技改成本,并产生效益近亿元。