5113巷断层处加固方案可行性研究

2018-12-07郭文举

郭文举

(大同煤矿集团铁峰煤业有限公司,山西 朔州 036000)

对断层带的加强支护从开始的锚杆、锚索加密支护到钢拱架的硬性支护,虽然取得了一定效果,但有时仍无法达到巷道正常标准[1-3]。李木宣等提出大断面煤巷过断层组超前预注浆加固应用[4];荣向东等,提出了“四高”锚杆强化支护技术、预应力长锚索加固破碎顶板技术和高帮锚索梁加固技术为主的巷道围岩控制技术[5]。针对断层处巷道加强支护的效果进行分析,目前注浆方案对于断层的治理取得了良好的效果。

1 概况

铁峰公司增子坊矿5113巷受到相邻8111工作面采动影响,5113巷620~710m的断层风氧化带处,巷道压力显现特别大,致使巷道挤压变形严重。本文针对现场情况提出应用水泥混合浆(水泥、水玻璃)充填法对断层处进行加固,通过应用FLAC3D数值模拟软件对巷道原支护方案和“高预拉力、高刚度、高强度锚杆支护方案”以及混合浆填充方案进行对比分析,确定此条件下混合浆填充方案能够取得良好的补强支护效果。

2 注浆加固方案分析

根据现场巷道分析,需要进行加固的巷道岩体比较发育,巷道开掘后围岩处于塑性区并不断向外延伸,跟随巷道掘进,巷道发生了较大的变形,造成原来支护承载力不够。所以,为了实现巷道围岩稳定,采用低压浅孔和高压深孔共同注浆的方案。

低压浅孔注浆是指在围岩喷浆后,利用浅孔和低压对岩体极破碎的区域进行加固。因对浅部围岩实施注浆加固的过程中,为了保证已经喷浆和已经挂网区域不发生变形,必须对注浆过程的压力进行严格控制。由于浅部岩体裂隙较多,所以采用水泥、水玻璃混合浆液。

深孔注浆是指在原来支护的情况下进行深部加固,可以使浆液继续向岩体深部扩散,高压注浆能够很大程度上提高渗透能力,对控制巷道塑性区扩散起到关键性作用。

3 注浆加固工艺

3.1 注浆孔布置

低压浅孔注浆孔:①两帮间排距0.85×1.2m,帮部底钻孔倾斜30°,顶部钻孔倾斜5°,其他位置必须与巷道断面垂直;②顶拱间排距1.0×1.2m,在巷道角部钻孔倾斜15°,其他位置钻孔必须与巷道断面垂直,钻孔位置呈现三花或者五花,保证在10m³内钻孔13个,采用风钻进行钻眼,孔深不小于2m,风钻Φ45mm。

高压深孔注浆孔:①采用Φ42mm的巷帮钻机进行施工,其中下排钻孔垂直煤壁进行施工,钻孔长度为3m,相邻钻孔间距为6m;上排钻孔施工仰角为10°,钻孔长度为3m,相邻钻孔间距为6m,顶板距离煤柱帮距离300mm位置,布置一排顶板注浆钻孔,钻孔深度4m,倾角40°。②注浆孔布置两排,顶板距离上排注浆孔1.2m,两排注浆孔垂直距离1.2m,下排注浆孔距离底板1.2m。沿着巷道推进方向呈三花布置,单排注浆孔间距6.0m。

3.2 注浆材料

(1)浅孔注浆:水玻璃:水泥=0.6:1,速凝剂含量为水泥质量的0.5~1%。浆液结石率最低为96%,压强不小于20MPa。

(2)深孔注浆采用高强度水泥混合浆液,水:灰=0.7:1,速凝剂含量为水泥质量的0.5~1%,结石率最低为95%,强度与浅孔要求一致。

3.3 注浆工艺

注浆后使用速凝剂进行分段封孔,注浆管进入岩体2m范围内进行封堵,封堵长度为0.5m左右,在孔口封堵时,封堵长度为0.2m。

开始进行浅孔低压注浆,压力必须进行严格控制,其压力范围为2.0~3.0MPa,既保证了浆液正常扩散,又不会破坏原来的支护。注浆扩散半径控制在3.0m左右,每米巷道注浆量控制为5.0t,初期支护完成后需要围岩进行应力释放,释放后再进行注浆,注浆时允许巷道发生较小变形。

对于深孔注浆压力应该控制在5MPa左右,扩散半径控制在5m范围左右,详细扩散半径必须经过专业松动圈测试后决定,深孔注浆时间一般在浅孔注浆完成后1周左右,防止巷道塑性区发生扩张,巷道注浆量7.5t/m。

3.4 施工工艺

在施工过程中采用自下而上、从左到右顺序作业;每段面内注浆锚杆和注浆短管均采用自下而上,先底角,再两帮,最后是顶角。

(1)首先按设计钻孔位置、参数和规定的施工顺序打注浆孔。

(2)注浆系统试运转并确认正常后,配料工将水和水泥(水玻璃)按比例加入搅拌桶,不停搅拌。

(3)将注浆管路与孔口管连接,开泵开始注浆;待注浆压力或注浆量达到设计结束标准,关闭压风停泵,结束单孔注浆;拆除孔口注浆管,顺序施工其余钻孔,直至每班或区域注浆施工结束。

(4)在搅拌机中加入清水,开启注浆泵进行洗泵,至注浆管出浆为清水时停止。

4 方案分析

4.1 原支护方案

5113巷顶板采用Φ16×1800mm的左旋无纵筋螺纹钢锚杆(排距900mm,间距750mm),两帮采用Φ20×2400mm的左旋无纵筋螺纹钢锚杆(排距900mm),5113巷顶板采用4700mm锚杆W钢带,规格:长×宽×厚=4700×300×5mm,5113巷顶板采用单锚索五花布置,两帮采用3000mm锚杆W钢带,规格:长×宽×厚=3000×300×5mm。

4.2 高应力锚杆方案

与原巷道支护方式一致,将原先锚杆参数改为Φ20×2400mm的左旋无纵筋螺纹钢锚杆。

5 数值模拟分析

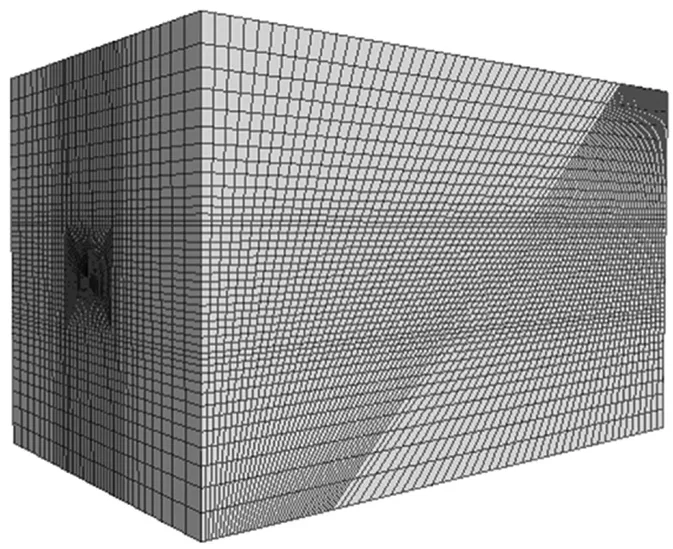

根据现场监测数据记录,巷道设计断面面积为10.5m2,动压来临一周后巷道断面面积迅速变成了2m2。所以,依据地质部门对现场勘查的地质资料对巷道所处地层进行等比例数值模拟,巷道宽×高为5.7m×4.4m,考虑巷道影响范围一般为2~5倍以上,故模型宽50m,高50m,长度方向取80m,模型总共211040个实体单元,219348个网格节点,具体模型如图1所示。

图1 模型图

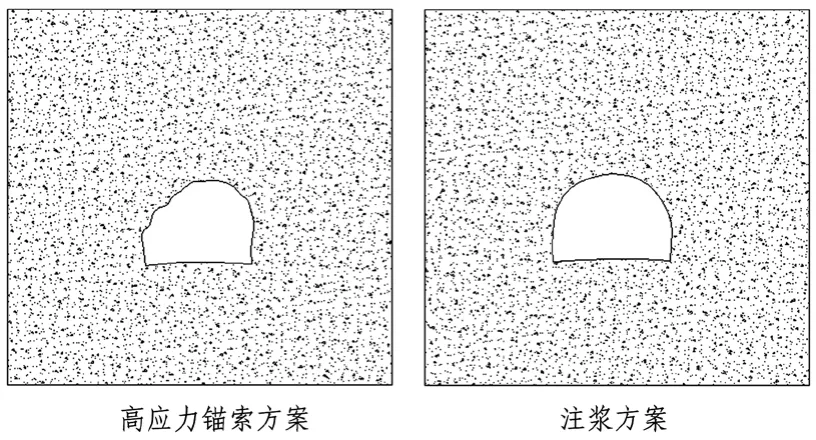

将上述注浆方案与巷道原支护方案和“高预拉力、高刚度、高强度锚杆支护”方案进行数值模拟,在巷道发生明显位移时与注浆方案进行对比,由于原支护方案和高应力锚杆支护方案位移变化比较相似,故仅列出高应力锚索支护的位移图,为了方便观察巷道变形,对云图进行处理,如下图2所示。对巷道变形后断面面积进行计算,得到三种支护方案在动压来临一周内断面面积变化,绘制图3。

图2 水平位移图

从图中可以看到:

(1)巷道掘进过程中,原支护方案断面面积变化最大,从10.2m2变为2m2。

(2)注浆方案和高强度锚杆方案断面面积基本是一致的,但是动压来临后高应力锚杆支护产生了较大变形,巷道断面面积急剧减小,从10.18m2变为4m2,而注浆方案的断面面积没有发生明显的变化。

图3 断面面积变化图

6 结论

(1)高预拉力、高刚度、高强度锚杆支护方案和注浆方案在掘巷期间对于巷道的支护效果基本一致,对于未受动压影响的巷道,采用加强锚杆支护能够达到巷道正常运营要求。

(2)通过数值模拟方法对该地质条件下的三种方案对比,可以得出注浆方案能够较好地满足断层处受动压影响下的安全要求。