钢纤维混凝土的基本特性及其在隧道工程中的应用

2018-12-06杨美

杨 美

(山西长兴路桥工程有限公司,山西 长治 046000)

0 引言

近年来,随着国民经济建设的高速发展及中西部大开发战略的逐步推进,我国高速公路建设规模越来越大,其面临的水文地质条件、地形地貌、气象等条件更加复杂,使得隧道工程在施工及运营过程中面临极大的技术挑战。随着新材料、新技术、新工艺的不断发展,高速公路隧道建设技术也在飞速发展。钢纤维混凝土作为一种新型建筑材料,其将钢纤维作为一种加筋材料,利用钢纤维的等向、高强度、高韧性的特点,使其具有较好的抗压、抗拉、抗弯强度及抗裂性能等优点,能够有效避免传统混凝土的抗拉性能低、延展性差、易干裂的缺点。因此,钢纤维混凝土逐步得到工程技术人员的青睐,其在隧道工程中的应用逐步得到推广。

国内外学者们针对钢纤维混凝土已开展了大量的研究工作,也取得了一系列的研究成果,极大促进了钢纤维混凝土技术的发展。韩玉芳[1]结合某隧道的工程案例,深入研究了钢纤维喷射混凝土的工程特性,详细阐述了采用湿喷法的钢纤维混凝土的施工工艺及施工效果;胡磊[2]采用室内试验手段研究钢纤维混凝土在隧道衬砌应用时的力学特性,并利用理论分析手段研究钢纤维混凝土的本构关系;王志杰[3]对比分析了普通混凝土、钢筋混凝土及钢纤维混凝土的变形特性,深入分析了钢纤维混凝土隧道衬砌结构的破坏特性及力学特性;曹康建[4]结合某公路隧道斜井的工程案例,深入研究了钢纤维喷射混凝土在隧道工程中的支护机理及其力学特性。本文结合某高速公路隧道的工程案例,利用室内试验研究钢纤维混凝土的基本特性,并结合工程实际情况分析其施工技术,为钢纤维混凝土在隧道工程中的推广应用提供技术支撑。

1 工程概况

某高速公路隧道为上下行分离的双向四车道分离式隧道,其左右线全长均为3 540 m,为特长公路隧道。该隧址区围岩崇山峻岭地带,且岩溶分布较多,属典型的喀斯特地貌,其地层主要为坡崩积块石土(Q4dl+el)、粉砂土、碎石土等,其抗压、抗剪强度较差,透水性较强。同时,隧址区围岩受地层断裂带及地质构造的影响,其破碎程度较高,节理裂隙较发育。由于碎石土中含有部分可塑性黏土,其具有一定的遇水膨胀性,导致其在施工过程中极易变形,施工难度较大。

该隧道左右洞均采用分段式送排结合通风方式,左右洞均布设有1个斜井,其中左线斜井出口位于ZK9+235处,其距离隧道中心135 m,斜井长度为875 m,倾角为22°。结合本项目的实际情况,该斜井支护结构采用钢纤维喷射混凝土。该斜井的具体情况见图1。

图1 隧道斜井现场情况图

2 钢纤维混凝土的基本特性

2.1 钢纤维混凝土支护的基本原理

钢纤维混凝土利用喷射机械,形成高压,将钢纤维、硅粉等材料加入到普通混凝土中,利用钢纤维的抗拉性强、韧性强的优点,并充分发挥其阻裂作用,尤其在混凝土中处于跨裂缝及裂缝尖端位置的钢纤维,能够将混凝土断裂时所需的能量提高100倍左右,从而在混凝土结构施工过程中,钢纤维极大地防止了裂缝的发生,且在混凝土结构受力过程中,钢纤维极大地阻止了裂缝的进一步发展。总之,钢纤维的“加筋”作用,较大程度地增强了混凝土的承载力,有利于维持混凝土结构的整体稳定性及耐久性。

在隧道支护结构中,通常采用钢纤维喷射混凝土,其通过高速喷射使得混凝土受到连续冲击,同时及时对隧道围岩进行封闭,防止风化、卸荷的快速发展,使得隧道支护结构充分发挥了围岩的自承能力。

2.2 钢纤维混凝土极限抗压性能

为全面掌握钢纤维混凝土的极限抗压性能,本文采用SYE-2000型万能压力试验机进行钢纤维混凝土的极限抗压试验。该试验机最大压力可达2 000 kN,其加载速度精度可达0.1 MPa/s,其具体情况如图2所示。

图2 SYE-2000型万能压力试验机

本次试验的试样采用现场湿喷法进行制样,采用模板制作成100 mm×100 mm×100 mm尺寸的立方体试块,按照常规的养护方法养护28 d,采用万能压力试验机压制试块,其具体情况如图3所示。

图3 钢纤维混凝土抗压强度试验情况

采用上述试验测得钢纤维混凝土极限抗压强度平均值达45.28 MPa,远大于普通C25钢筋混凝土。从其破坏形态中可以看出,该钢纤维混凝土试块达到破坏状态时并未发生崩裂、碎块现象,仅出现了裂缝及剥落现象,且其横向变形量较小,其破坏形式为延性破坏。

2.3 钢纤维混凝土早期抗压强度

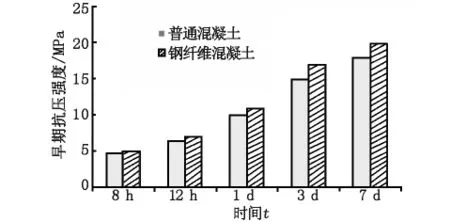

为深入研究钢纤维混凝土的早期抗压强度的基本特性,本文采用《水泥混凝土立方体抗压强度试验方法》中关于早期强度的测定方法,首先按照配合比进行制样,其试样分两种工况:普通喷射混凝土、钢纤维喷射混凝土,其尺寸均为100 mm×100 mm×100 mm立方体,在标准条件下(温度20℃,相对湿度不小于90%)进行养护,分别选取龄期为8 h、12 h、1 d、3 d、7 d的试样,进行早期抗压强度试验,所得试验结果如图4所示。

图4 早期抗压强度试验结果

从图4中可以看出,在不同龄期中,钢纤维混凝土早期抗压强度均明显大于普通混凝土,且钢纤维混凝土在龄期1 d时即达到了10.5 MPa,满足隧道支护结构中对喷射混凝土强度不小于5 MPa的要求;且在龄期为3 d时,钢纤维混凝土早期抗压强度较普通混凝土的增幅最大,达到18%。可见,钢纤维混凝土具有较强的早期抗压强度,能够满足隧道掌子面开挖后的围岩初期变形。

3 钢纤维混凝土的施工技术

3.1 原材料

3.1.1 钢纤维

本项目采用的钢纤维为冷拉端钩型,其钢纤维直径为0.35 mm,长度为50 mm,其抗拉强度不小于800 MPa,弯折性能不小于90%,其具体情况如图5所示。

图5 冷拉端钩型钢纤维

3.1.2 水泥

为保证钢纤维与喷射混凝土的充分耦合,本项目所采用的喷射混凝土中水泥需进行和易性试验。经和易性试验后,本项目选用425号普通硅酸盐水泥,其初凝时间不大于2 min,终凝时间不大于5 min,且保持了良好的水泥和易性。

3.1.3 粗骨料及细骨料

本项目采用的粗骨料为隧址区内的采石场生产的碎石,其最大粒径为10 mm,呈浑圆状,表观密度不小于2 800 kg/m3,骨料中细粒含量不大于20%。同时,为保证混凝土具有良好的配合比,本项目所采用的细骨料为河砂和人工砂进行调配而成,其配合比为45%∶55%。

3.1.4 外加剂

结合本项目的实际情况,采用速凝剂及减水剂作为主要外加剂。其中速凝剂主要作用在于加快水泥中C3A的水化速度,使其生成铝酸盐而进行凝结,其黏度在280~320之间,初凝时间不大于2 min,终凝时间不大于5 min。减水剂的主要作用在于保持水泥混凝土坍落度不变的情况下减少拌合水的用量,其减水率应大于18%。

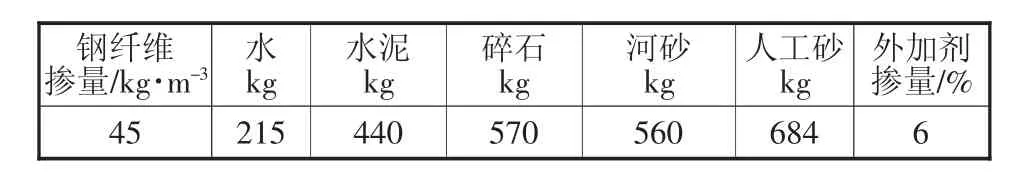

3.2 混凝土配合比

根据本项目的实际情况,其采用钢纤维喷射混凝土作为单层支护结构,为满足其支护强度要求,采用室内正交试验及现场测试,其钢纤维喷射混凝土的最佳配合比情况如表1所示。

表1 钢纤维喷射混凝土最佳配合比

3.3 关键施工工艺

3.3.1 混凝土拌合及运输

在钢纤维混凝土拌合过程中,为保证钢纤维的均匀度,规定每次拌合量应小于总拌合量的30%,且碎石、砂、水泥等材料的投放应分批次进行。同时,为使得外加剂发挥其最佳效应,应使其与水进行充分混合后再拌合入混合料中,严禁直接掺入混合料中。钢纤维混凝土拌合完成后,应尽快运输至隧道施工处,其存放时间不大于2 h,且在运输途中要不断搅拌,保持其和易性。

3.3.2 喷射面的预处理

为保证钢纤维混凝土与围岩能够良好黏合,在喷射前,应对喷射面的碎屑进行清理,即采用高压风枪清理,并随后采用高压水枪清洗,使得接触面围岩处于饱和状态。为减少喷射混凝土的回弹量,首先喷射一层3~5 cm厚的水泥砂浆垫层,再喷射钢纤维混凝土层。

3.3.3 喷射混凝土养护

钢纤维喷射混凝土在施工过程中极易出现干缩裂缝,严重影响隧道支护结构的抗渗性能及耐久性。为此,在钢纤维喷射混凝土施工完成后2 h内必须采取养护措施,采用铺薄膜法或湿喷法,使混凝土表面保持湿润状态,气温应保持在5℃~10℃,养护时间为14 d。

本项目采用钢纤维喷射混凝土的施工效果如图6所示。结合现场的观察情况可知,通过上述一系列的关键施工工艺,钢纤维混凝土在隧道斜井的支护体系中可发挥较好的作用。

图6 钢纤维喷射混凝土施工现场情况

4 结论

本文结合某隧道斜井的工程案例,总结分析其工程特性,深入分析钢纤维混凝土的作用机理及基本特性,在此基础上研究了钢纤维混凝土的施工关键技术,得出以下几点结论:

a)钢纤维混凝土的作用机理主要在于钢纤维的“加筋”作用,其大幅增强了混凝土的承载力,有利于维持混凝土结构的整体稳定性及耐久性。

b)钢纤维混凝土极限抗压强度平均值达45.28 MPa,远大于普通C25钢筋混凝土;且钢纤维混凝土具有较强的早期抗压强度,能够满足隧道掌子面开挖后的围岩初期变形。

c)钢纤维喷射混凝土的施工关键技术主要有3个方面:混凝土拌合及运输、喷射面的预处理、喷射混凝土养护,从而保证钢纤维喷射混凝土达到较好的施工效果。