油气管道用三通管件的研究*

2018-12-06胡美娟刘迎来吉玲康马秋荣

胡美娟,刘迎来,吉玲康,马秋荣,王 鹏

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

三通管件是油气输送管道工程中重要而且用量较大的配件。它在管道建设中用来改变管道方向、改变管径大小、进行管道分支、局部加强、实现特殊连接等作用。近年来油气管道建设已进入了发展的高峰期,随着管道业的发展,三通管件也趋于向高强度、大口径、厚壁、高性能的方向发展。我国西气东输工程中的三通管件工作压力达到12 MPa,抗拉强度达到625 MPa及以上,外径达到1 422 mm,最大壁厚超过50 mm。

三通的生产工艺复杂,影响质量和性能的因素多。在实际服役过程中,三通不仅承受内压,还往往受到弯矩、扭矩、轴向力的作用。由于三通管件的几何结构和所受外载的复杂性,导致其往往成为管系中应力集中较高的危险部位[1-2]。从某种意义上说,三通质量的好坏与承载能力的高低将直接影响到整个管系的完整性及安全运行,所以就需要对油气输送领域三通管件的制造方法、成型工艺、设计标准和性能要求进行了分析和总结。

1 三通管件概述

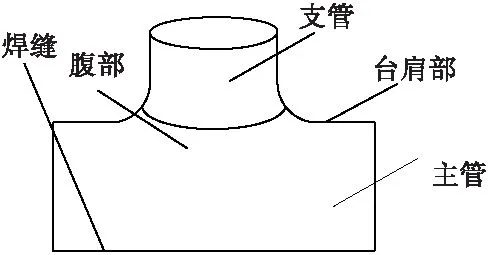

油气输送管道用三通管件的结构如图1所示,其中主管:指流体直通的部分,即有开孔的管道。支管:与主管相交连接的管状部分。台肩部:位于纵向平面(支管与主管轴线确定的平面)且靠近相贯线的支、主管上的区域。腹部:靠近相贯线与横向平面(垂直于主管轴线且包含了支管轴线的平面)交点附近的壳体区域。三通的主管和支管端部均为相同的尺寸,称为等径三通。当支管端部尺寸小于主管尺寸,称为异径三通。

图1 三通管件结构示意图

三通管件的制造工艺主要有铸造、焊接、液压胀形和热挤压成形等。铸造三通是将金属熔炼成符合一定要求的液体并浇进三通形的铸型里,凝固后获得具有三通形状的毛坯,然后进行后续的机加工得到铸造三通管件。铸造三通的优点是可以得到形状复杂、壁厚较厚的管件毛坯。但是缺点是后续机加工工时长,材料浪费严重,特别是对于大口径厚壁三通管,体型较大,在加工时要切削掉很多的材料,耗材量大,生产成本高。另外,铸造三通的质量不易保证,而且缺陷不易检查,在工程投产后常发生泄漏事故,所以不宜在石油、化工管道上采用[3]。焊接三通管件是在管坯上开马鞍形焊口后与支管直接焊接而成,具有制造方便、现场灵活性强等优点,但是三通管件焊接工艺比一般钢管焊接复杂,焊接面是在一个马鞍形的不规则空间曲面上,焊接质量难以保证。焊接三通最大的弱点是高应力区正好位于支管和母管连接的相贯线处的焊缝位置上,用在石油、天然气管道等高压运输线路上容易留下事故隐患[4]。三通管件的液压胀形是通过内部液体加压和轴向加力将管坯压入到模具型腔,补偿胀出支管的一种压力加工方法,优点是节约材料、降低模具费用、减少后续机械加工和组装焊接量。但是由于国内目前采用胀形方法的成形力较低,内压与轴向进给的控制也不严格,仅适用于生产薄壁、低强度和管径较小的三通管件[5]。热挤压三通为现今我国制造高强度、大口径油气输送管道三通管件的主要技术。它是将整个管坯加热到管材再结晶温度以上的某一适当温度后放入模具中,在压力机的作用下对管坯进行热挤压,管坯在径向力的作用下沿模腔几何形状产生塑性变形而形成三通支管。热挤压三通由于没有焊缝,表面光洁度好、外形变化平缓、壁厚分布无突变、整体强度好[6-8]。

2 油气输送用三通管件的研究进展

热挤压三通管件在油气输送领域中的应用历史并不长。上世纪70年代美国制定了热挤压三通的国家标准。我国在上世纪80年代后开始研制并逐渐应用热挤压三通。近年来,高压、大口径长输油气管道建设进入黄金时期。西气东输一线、二线,中亚和中缅等管道工程的建设,给管件产品带来了巨大的发展空间,同时对三通管件的质量与性能要求越来越高。

2.1 油气输送用三通管件的成型工艺

油气输送用三通管件的热挤压工序一般分为四步:制坯、压扁、鼓包和拉拔。

制坯:选择合适的钢管或者钢板卷曲成管。由于无缝钢管生产的三通管件外径尺寸较小,目前油气输送管道用高强度、大口径三通管件一般是将厚度适合的宽厚板材卷曲成管,然后焊接成三通毛坯管[1]。

压扁:将管坯经整体加热到Ac3以上50~100 ℃,恒温时间≥10 min出炉,在压力机上压制成椭圆形,焊缝放在长轴顶部。刘丽敏等的研究表明:在大于最小高宽比0.47的条件下,压扁后三通管坯截面的高宽比在一定范围内对三通鼓包的影响可以忽略不计。管坯截面的高宽比小于0.47时,在压扁时易出现凹塌现象,并且在后续鼓包时不宜在模具上放置并准确定位[9]。

鼓包:将整个管坯加热到Ac3以上50~100 ℃,恒温时间≥30 min出炉,在压力机上多次鼓包直至支管长度达到要求,始压温度不小于Ac3+50 ℃,终压温度不小于Ac3-50 ℃。油气输送管用三通管件的鼓包工序特点是: 主要变形区集中在管坯一侧的中部,而其他部位基本不变形。在鼓包前,加热工件在不鼓包一侧用水进行冷却处理,这样可以使工件不同区域的材料由于温度不同而显示出不同的屈服强度,有利于在成形过程中预定变形区材料的流动。鼓包工序是三通成形工艺的关键,鼓包的高度以及形状直接决定了后续工序成形难易程度,乃至整个三通成形工艺的成败。李海量和刘丽敏等利用Deform-3D有限元软件优化了Φ1 219 mm三通管件的成形工艺参数,研究表明:不同的模具入口圆角对于鼓包过程有一定的影响。模具入口圆角过小时,鼓包变形力过大并且容易在管件内部出现材料堆积现象。随着模具入口圆角的增加,鼓包过程所需要的变形力随之降低,但是过大的入口圆角会使得最终鼓包高度无法达到设计要求[5],入口圆角为R125时既可以满足起包高度的要求也可以满足后续工序的工艺要求。黄鉴等针对WPHY-80的模拟和试验结果表明:起包过程中成形部位加热到950 ℃,局部淬火至120 ℃,淬火范围达到65%左右,可有效避免成形缺陷的产生[7]。刘丽敏等数值模拟结果表明:第一次起包时冷却区为63%;二次起包时冷却区为55%时,鼓包效果较好。

拉拔:在管坯鼓包上开预制孔,开孔尺寸按照标准要求,留有加工余量20~30 mm开孔。对开孔周围用砂轮机进行修整,去除毛刺并进炉加热,加热温度Ac3以上50~100 ℃,恒温时间≥10 min出炉,然后在液压机上用专用模具多道次热拔成形。模拟结果表明,三道次拉拔由于成形载荷较小、支管壁厚减薄率较小,因此优于两道次拉拔成形方案。拉拔效果的好坏主要取决于鼓包的高度是否理想[9]。

拉拔完成后应进行初始三通整形,对表面质量、尺寸检查,当管端直径圆度达不到技术要求时,在热处理前进行校正。

在热挤压成型过程中,三通需经过多次加热及冷却。管体及焊缝力学性能较成型前有很大改变,其拉伸、冲击力学性能无法达到标准要求,最终热处理是使三通管体及焊缝满足各项力学性能指标的关键。油气管道三通热处理通常采用淬火+回火工艺,热处理温度及保温时间由三通管体的材料及壁厚决定,同时考虑焊缝的热处理特性[10]。

2.2 油气输送用三通管件的设计

大口径三通的设计问题一直以来都是管道工程中的技术难点之一,MSS SP-75-2008和ISO 15590.1-2009这两个标准中没有可靠的设计计算公式。随着油气管道的直径、压力的不断提高,支管直径接近或等于主管直径的三通的设计问题显得更加突出。由于几何形状不连续性,在内压作用下,三通管相贯线的拐角处存在着应力集中现象。Ellyin等人的实验结果表明,所有试样均在纵向平面内转角处在压力远小于整体屈服压力时就已经开始屈服。主管壁厚较薄的三通,腹部的最高应力点是在肩部形成塑形区以后才达到屈服值的,而主管壁厚较大的三通,则是肩部拐角处的内壁和腹部外壁同时达到屈服[11]。赵树炳的研究表明:三通在内压作用下,最大等效应力发生在三通的肩部内侧,最大变形发生在腹部外侧。合理的选择支管入口的圆角半径能够改善三通应力集中程度[12-13]。马业华等利用有限元分析技术,开发了三通优化分析模块,得到了最优的三通圆角半径。最优圆角半径随支管半径的增大而增大[14],如图2所示。

图2 含圆角三通的内外圆角半径关系图

我国长输管道管件设计中普遍采用的设计标准是MSS SP-75-2008《Specification for high test wrought butt welding fittings》,其规定了管件结构设计可以使用数学分析和验证试验两种方法。数学分析法中三通的设计方法采用的是等面积补强计算法。所谓补强指的是由于管道开孔后其承载强度有所下降,需要对其强度补充,等面积补强即指补强材料的面积应大于等于管道开孔丢失材料的面积。验证试验法是指在大量爆破试验的基础上,对试验结果进行分析、筛选和研究,从而确定三通壁厚等结构尺寸的一种方法。

国内油气输送用三通的设计计算所采用的标准主要有GB/T 50251《输气管道工程设计规范》、GB/T 50253《输油管道工程设计规范》、SY/T 0510《钢制对焊管件》及ASME B 31.3《Process Piping》,上述标准都是采用的等面积补强的设计方法。王高峰等对上述4种标准中三通开孔补强的计算方法进行了对比:ASME B 31.3中对拔制三通开孔补强计算的限定较多,并且增加了引出口外轮廓部分的曲率半径的规定。实例计算显示GB/T 50251和GB/T 50253的设计计算较为严格[15]。赵树炳等对比分析了GB/T 50251和GB/T 50253的计算方法发现:GB/T 50251《输气管道工程设计规范》对补强的要求更为严格,并且其补强面积与连接工艺管线的壁厚有关。

等面积补强计算中其前提条件和数据选取等都带有一定的假设性和裕量。对西气东输二线实际三通爆破试验压力的分析表明,利用等面积补强公式计算出的结果偏于保守,且支管直径越大,壁厚偏大越多。就西气东输二线X80大口径三通而言,利用数学分析法计算的设计壁厚已接近材料热加工能力极限。在今后更大口径或更大压力管道的建设中,如果仍然采用数学分析法,对目前X80三通生产选用的材料和工厂加工能力而言,将无法满足工程建设质量的要求[16]。刘迎来等基于大量X80系列三通实物性能和爆破试验,采用验证试验方法得到系列优化的X80三通壁厚,使预期大口径三通实物壁厚较计算结果减少20%,并建立相应的技术条件和数据库,从而指导管道工程用高强度大口径三通的结构设计。目前,该成果已在西气东输三线、四线等工程建设中得到应用[17]。Q/SY GJX 105《油气输送管道工程用DN350及以上管件技术条件》和Q/SY GJX 106《油气输送管道工程用DN400及以上管件技术条件》中列出了确定三通管件壁厚的验证试验方法。

2.3 油气输送用三通管件的基本要求

2.3.1 油气输送用三通管件的化学成分

热挤压三通在成型过程中反复加热变形,成型后必须进行热处理,母管通过焊接成型并且通过焊接方式与主管道相连接,因此高温塑性、合适的淬透性和良好的可焊性是热挤压三通化学成份的的基本要求。表1列出了国内TE555、俄罗斯K55钢级三通的 化学成分,同时列出了Q/SY GJX 106和中俄东线规定的X80钢级三通管件的化学成分最大允许值[18]。

2.3.2 油气输送用三通管件的力学性能

由于X80热挤压三通结构和成型的复杂性,因此需要分别从三通的支管,台肩部,主管和焊接接头处取样进行拉伸和冲击试验。

表1 X80钢级三通管件常见化学成分(质量分数) %

当三通钢管壁厚大于25 mm时,拉伸试样可以采用全壁厚矩形拉伸试样,也可以采用全壁厚均匀分层矩形拉伸试样。圆柱形的拉伸试样和夏比冲击试样则选取1/2壁厚处或者距管体外表面25 mm两者数值较小的位置。

夏比冲击试验规定温度按照管件设计温度减5 ℃进行,也可由制造商与购方协商确定。中俄东线站场低温环境用X80热挤压三通冲击试验温度低至-45 ℃。

3 结论和建议

油气输送用X80三通管件毛坯管的焊接目前只能采用手工焊接方法,因为国内没有满足要求的埋弧焊丝,但是手工焊接方法的焊接生产效率和产品质量稳定性低,导致焊缝成为三通管件上的薄弱环节。为了满足野外环焊施工的需要,油气输送管用三通的合金含量一般较低。随着壁厚的不断增加,淬火后三通从表面到中心部位的组织不一样,中心部位的屈服强度和夏比冲击吸收能量显著下降,造成潜在的脆性失稳开裂风险。另外,在生产工艺方面,当前高压、大口径三通的设计壁厚已大大超出了目前国内三通管件的生产能力。因此急需开展三通管件新制造方法、新生产工艺等方面的研究。