内外风量比对回转窑内烟气流场及其温度分布影响的研究

2018-12-06陈延信

杨 潘,陈延信,赵 博

(1.西安建筑科技大学 华清学院,陕西 西安 710043;2.西部建筑科技国家重点实验室(筹),陕西 西安710055;3.西安建筑科技大学 粉体工程研究所,陕西 西安 710055))

燃料的燃烧效率在很大程度上决定了回转窑能否稳产、高产、优质低耗,而提高燃料燃烧效率的关键在于合理选取燃烧器的操作参数.随着燃烧器技术的发展,目前出现了多风道燃料燃烧器,这将极大提高回转窑内燃料的燃烧效率.本文选取一种四风道燃料燃烧器.四风道燃料燃烧器结构非常复杂,直接进行热态实验来研究回转窑内燃料燃烧情况及窑内烟气的流场分布状况来优化燃烧器的结构参数[1-2],势必会增加人力、物力和财力上的实验开支.目前对回转窑内燃料燃烧的研究主要采用数值仿真方法[2-5],这种方法包括几何模型的建立、网格划分、选定计算区域、选择计算方法、选取煤粉燃烧等物理模型、设置边界条件、设置物性参数、进行仿真模拟计算及对计算结果进行处理等多个步骤.用数值仿真方法来代替试验研究,可降低实验成本,并且只要边界条件取值可靠,应用Fluent软件就能快速模拟出火焰形状和窑内烟气流场及温度分布情况.

近几十年来,国内外一些学者建立了各种各样的描述回转窑内传热传质过程的模型,其中有的模型已相当完善.邱夏陶[6]在假设回转窑内壁、物料均为灰体,窑内每个区域的物料温度均匀,以及物料与被覆盖的窑内壁之间无导热的前提下,应用辐射系数法建立了回转窑内传热传质数学模型,并进行了模拟计算.该方法比较简便,计算量小.马爱纯[2]对回转窑内各种传热现象进行了分析和研究,并综合考虑烟气、物料与窑壁间的传导、对流和辐射传热,建立氧化铝熟料煅烧回转窑内的一维传热模型.Jenkins与Moles[7]首先建立了水泥窑中烟气流动的轴对称模型.对辐射利用Hottel与Sarofim[8]的区域划分法.但这三位学者用不同的方法建立了窑内传热传质数学模型,但模型中都未考虑物料的二维运动及窑壁的传热情况并且模型建立的假设条件与现实相差太远.

Boateng与Barr[9-12]把一维活塞流动模型与表示横截面内物料的二维模型相耦合.但模型忽略了高温气体流动的复杂现象.Bui[13]首先建立了用于石油焦煅烧的回转窑的三维模型.把气体,物料,窑耐火内衬与辐射四个子模型利用四个网格范围进行耦合.此模型考虑了包括气体流动,传热的各种方式,煅烧,物料运动与耐火内衬的热效应在内的主要现象.最近Bui[14]又建立三维模型描述高温气体中产物传输与燃烧的情况.模型假设物料分为活动层与滞止流动层.假定每层为牛顿流体.物料中涉及到了质量,动量与能量方程.使用了三个速度值:活动层,滞止流动层与轴向方向的速度.假定横截面内的物料的速度不沿窑长变化.物料的热传导系数假定恒定,为0.1 W/(m·K).在物料模型的研究中忽略物料的反应.

徐德龙[15]利用质量、动量与能量守恒定律,在弄清楚物料运动规律与窑内传热过程的基础上建立了一个包括气体、物料、窑壁的物理与化学反应及其相互作用等诸多因素在内的数学模型.

综上可知,由于Fluent软件的出现和工程实际的需要,回转窑内的传热模型由一维向多维转变,模型所描述的过程也越来越接近实际过程,用三维稳态模型预测回转窑中的传热传质过程成为窑内传热数学模型发展的一种趋势.但这些学者所建立的模型中都忽略了物料化学反应对窑内传热传质过程的影响.这也是回转窑内传热传质数学模型待以完善的地方.

选取一四风道燃料燃烧器及尺寸为Φ4 m×60 m的回转窑为研究对象,通过对回转窑的现场热工标定确定计算的边界条件,应用先进的Fluent软件,模拟了采用煤粉为燃料时,并引入了物料颗粒与窑壁间的辐射换热模型,研究不同的内外风量比对回转窑内的火焰形状、烟气流场分布及其温度分布的影响,进而提出了回转窑内燃料燃烧的最优的操作参数.

1 数学模型的建立

1.1解析域及网格划分

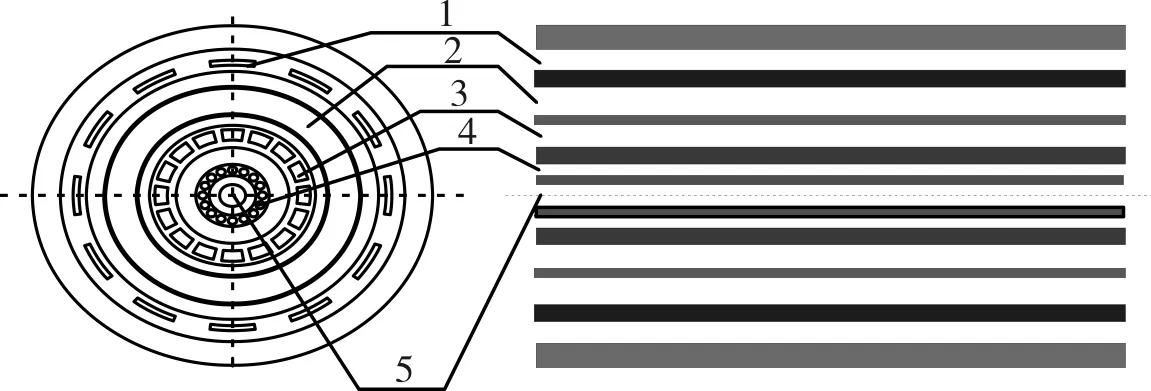

图1所示为本文选取的四风道燃烧器的结构示意图,由内到外分别为中心风道、内净风道、煤风道和外净风道.选用的回转窑规格为Φ4 m×60 m.刨去燃烧带内衬及窑皮的厚度,确定内径为Φ3.4 m;本文考虑到燃烧器前端由于湍流运动强烈造成的燃烧带的烟气温度分布状况,确定回转窑长度计算域为自窑头起20 m长的区段.计算域如图2所示.

图1 四通道煤粉燃烧器的结构示意图Fig.1 Sketch of four channel pulverizedcoal burner

图2 回转窑计算域示意图Fig.2 Schematic diagram of the calculation domain

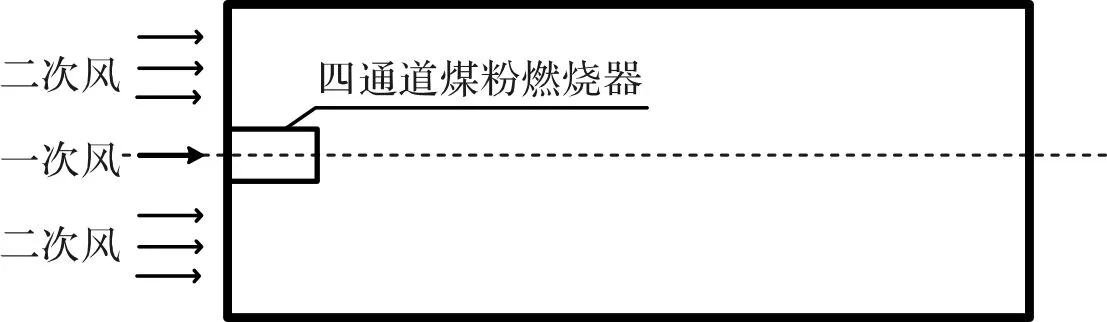

网格划分的过程中,采用先进的体网格结构和结构化的非均匀网格划分技术,考虑到燃烧器喷嘴口处强烈的湍流作用与射流运动,这块区域网格划分较密,由于计算成本的关系,其他计算区域网格划分较疏,共划分145 158单元.

图3 计算区域网格划分示意图Fig.3 Diagram ofmesh generation of the calculation domain

1.2 数学模型

1.2.1 k-ε湍流模型

选取的物理模型为标准的k-ε湍流模型,该模型的紊流动能k与紊流耗散速率ε的传输方程分别为:

(1)

(2)

式中:ρ为气体密度;C1、C2为常数,值分别为1.44和1.92;V为气体的速度矢量;G为k方程中的生成项.

1.2.2 煤粉燃烧模型

煤粉的运动选取离散相模型进行模拟,此模型还可用来模拟单个煤粒的运动轨迹.煤粉的气相燃烧选取非预混燃烧模型进行模拟.离散项的运动轨迹与气相连续方程交替计算的同时,也包含了气体与煤粒间的质量、动量和热量的传递.

1.2.3 辐射换热模型

辐射换热选取用于求解气体和固体颗粒间辐射换热的P1辐射模型进行计算.

1.2.4 计算用边界条件

在热工标定基础上确定了一次风和二次风的风速、入窑的温度以及出口的压力.具体参数见表1.

表1 各风道的入口速度与质量流率Tab.1 The inlet velocity and mass flow rate of the ducts

二次风、煤风和内净风进口选用速度边界条件,设定入窑速度.四风道煤粉燃烧器的中心风、外净风进口速度很大,视为可压缩气流,选用质量边界条件,设定入窑的质量流率.计算域出口选用压力边界条件,热工标定结果显示压力值为-70 Pa.对于近壁面和气固界面,沿烟气的流动方向采用壁面函数.

煤的元素分析如表2所示.

表2 煤的元素分析Tab.2 Elemental analysis of the coal

空气体积组成为79%的氮气与21%的氧气.煤粉的密度和比热容分别为1 kg/m3和1 000 J/(kg·K).煤粉的低位发热量(DAF)为25.27 MJ/kg.

在四风道煤粉燃烧器的主要操作参数中,内外风量比不仅影响窑内火焰形状和温度分布,而且也影响四风道粉煤燃烧器工作性能的稳定.根据热工标定结果,空气过剩系数为1.05,二次风温度为1 373 K,旋流角为15°,煤粒平均粒径为40 μm,在此基础上,研究内外风量比R值从0.37到0.8的范围内变化,比较内外风量比不同时窑内烟气温度分布情况.

2 计算结果与分析

2.1 温度场

利用Fluent软件计算内外风量比分别为R=0.37,R=0.47,R=0.6和R=0.8时窑内火焰形状、烟气温度分布的变化情况.计算结果如图4.

图4为不同内外风量比时窑内温度分布情况.虽然旋流内风所占比例较小,旋流强度不大,但煤粉喷出后的着火不仅需要靠外风对高温二次空气的卷吸作用来预热煤粉,而且要与内风进行混合.由图4(a)和(b)所示,内外风量比由0.37增大到0.47,由于内风量的增加使得内风速度增加了15 m/s,有利于径向上烟气和煤粉的混合,但外风量的减小使得外风速度降低了6 m/s,降低了外风对高温二次风的卷吸,但旋流程度大大增强,而卷吸影响相对较小,0.47的内外风量比使得窑内高温区域在径向和轴向都能扩展,火焰变粗变短,黑火头长度适中,可较好地保护燃烧器喷嘴,窑内火焰形状及其温度分布都能满足窑头冷却带、燃烧带的温度要求,可保证水泥熟料的烧成质量.保持内风量不变,通过降低外风量增大内外风量比.随着内外风量比进一步增大,由图4(c)所示,内外风量比为0.6时,外风道速度降低了69 m/s,图4(d)所示,内外风量比为0.8时,外风速度降低了129 m/s,大大降低了外风对高温二次风的卷吸作用,延迟了煤粉的点火时间,使火焰变细变长,黑火头较长,轴向流动和温度衰减加快,窑内温度分布不利于强化生产.

图4 不同内外风量比时窑内温度分布图Fig.4 The temperature distribution in the kiln with different internal air volume ratio

可根据水泥工艺对火焰形状和温度分布的要求选择不同的内外风量比.一般地,内外风量比不宜过小或过大,根据模拟计算结果,本文所用的四风道煤粉燃烧器的最佳内外风量比为0.47.根据窑的工况可调整内外风量比的值在0.47附近.

图5为内外风量之比为0.47时不同横截面上的温度分布云图.回转窑内煤粉燃烧形成的火焰形状沿窑长方向呈棒槌形,在各横截面上近似呈圆形,火焰肥瘦与回转窑内壁相适应,并能均匀地布满整个回转窑的断面.火焰外廓与窑皮之间有一定的间距,这种形状的火焰能够满足烧成带的温度要求,对水泥熟料烧成质量以及煤粉的燃烧效率也都是有利的.

2.2 速度场

速度场可以显示煤粉与烟气的运动特性,用于评判煤粉燃烧情况.参数优化之后窑内烟气轴向流动速度见图6,横截面上运动速度见图7.

图5 不同横截面上的温度云图(单位:K)Fig.5 Temperature distribution of the different cross section

参数优化后窑内中心纵切面z=0上的窑头速度矢量见图6,x=1截面速度矢量见图7.由图6(a)可知回转窑总体速度场分布形态由“双峰”型向“单峰”型转变.一次风与二次风极大的速度差异使得在燃烧器喷嘴附近一次风对二次风产生强大的卷吸作用,如图7所示.另外由于燃烧器旋流风引起的离心力作用,在喷嘴附近会形成内回流区,如图6(b)所示,内回流区一方面可以稳定火焰形状,另一方面为燃料与空气的混合提供了时间.由于二次风与一次风的速度差异太大,在远离燃烧器的窑壁附近会形成外回流区,如图6(c)所示.外回流区可以保护窑皮免受高温气流的冲刷,从而起到保护窑壁的作用.

图6 中心纵切面z=0上的窑头速度矢量图Fig.6 The velocity vector diagram of the kiln head at z=0 in the center

图7 x=1截面速度矢量图Fig.7 Thevelocity vector diagram at x=1 cross section

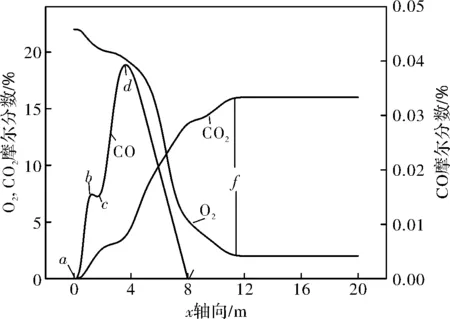

2.3 O2、CO、CO2浓度场

图8是内外风量比为0.47时沿窑轴长方向上O2、CO、CO2的摩尔浓度分数分布曲线.在这条曲线上出现了一些反映煤粉燃烧机理的特征点,分别用符号a~f表示.在a(x=0.5 m)处CO、CO2摩尔分数为0,此处煤粉还未燃烧.在a和b(x=1 m)之间,煤粉受热放出挥发分,挥发分含有CO,H2等可燃气体,受热后挥发分迅速燃烧放热,在高温条件下固定碳与煤粉中的H2O等反应放出CO,使CO含量迅速提高.由此也表明回转窑内火焰的黑火头长度约为1.0 m.由于在近壁面处产生的外回流区,使得在c(x=2 m)和d(x=4 m)之间出现了O2和CO2的平缓区,而CO的浓度继续增大,这表明在d点之前,固定碳受热达到着火点后,开始燃烧放热,固定碳燃烧产生的CO速率远远大于CO的消耗速率,在d之后由于固定碳燃烧产生的CO速率小于CO燃烧的消耗速率,CO的摩尔浓度分数迅速降低,直到e(x=8 m)处燃烧完全.

图8 窑内O2、CO、CO2的摩尔浓度分布Fig.8 Concentration distribution of O2,CO and CO2 in the rotary kiln

3 结论

对尺寸为Φ4 m×60 m的回转窑,以距窑头20 m长的区段为计算域进行数值仿真模拟,模拟结果表明:

(1)内外风量比过小,不利于径向上高温烟气和煤粉的混合,会延迟煤粉的着火时间,而通过降低外风量来增大内外风量比,值过大时会大大降低了外风对高温二次风的卷吸作用,同样会延迟了煤粉的点火时间,使火焰变细变长,黑火头较长,轴向流动和温度衰减加快,模拟显示最佳的内外风量之比为0.47;

(2)当内外风量之比为0.47时,窑内火焰温度分布基本上能够满足燃烧带的要求.煤粉在距离燃烧器喷嘴口较远处形成一处“长而窄”的高温燃烧区域,水泥熟料煅烧温度有效区间长度为9 m,燃烧器喷嘴附近烟气温度较低,火焰黑火头长度为1 m,这种火焰形状既能保护燃烧器喷嘴,回转窑内烟气温度分布又能够满足水泥熟料煅烧所需的温度分布要求.

(3) 内外风量之比为0.47时,窑长方向上的CO2、CO、O2的摩尔浓度分数分布表明回转窑内煤粉燃烧情况非常复杂,煤粉燃烧所产生的CO量较少,这是空气过剩系数的选取相对合理,风与煤混合得比较好的结果.

(4)数值仿真的模拟计算结果与水泥熟料实际生产过程中的测试结果具有很好的拟合度[16,17].