天津分公司炼油部低温热利用措施

2018-12-06高晓玲

高晓玲

(中国石化天津分公司 天津 300270)

引言

天津石化炼油部正在运行的生产装置包含两套常减压、两套加氢裂化、重整抽提、两套延迟焦化、两套柴油加氢、蜡油加氢、航煤加氢、一套硫磺回收等主要装置及储运系统和公用工程系统.炼油新区实现了高度热集成,上下游装置实现直供料,2号柴油加氢装置精制柴油作为航煤加氢分馏塔底热源。在低温热利用方面,设立高温热媒水系统,回收2#加氢裂化、2#柴油加氢、蜡油加氢装置低温热,送热电部二电站用来加热除盐水,也可作为2号气体分馏装置脱丙烯塔底热源。设立低温热媒水系统,回收2号延迟焦化装置的低温热,冬季为新区装置采暖伴热提供热源,夏季为溴化锂机组供热。本文介绍了炼油部在低温热利用方面存在的潜力,并提出优化措施。

1 炼油部低温热利用现状

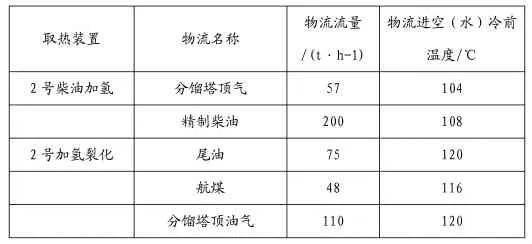

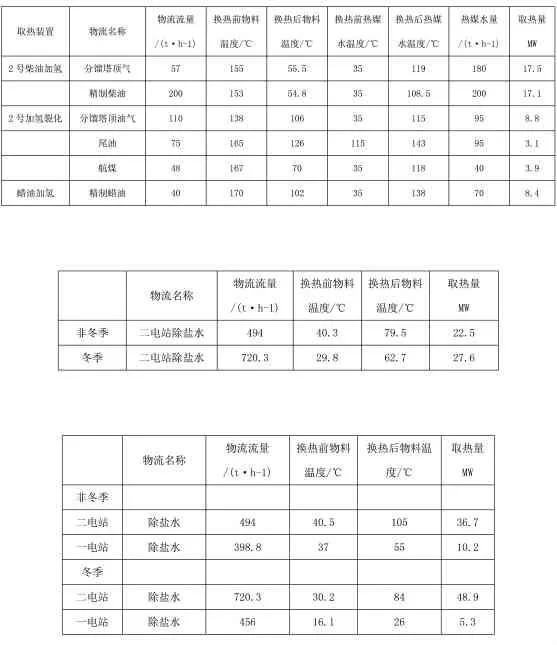

炼油高温热媒水设计供回水温度为120/55℃、585t/h,其中80t/h作为2号气体分馏装置脱丙烯塔底热源,505t/h进入热电部二电站与除盐水换热。现因热电部二电站除盐水量下降、除盐水-高温热媒水换热器换热效率下降等原因,高温热媒水回水温度远高于设计(夏季高达90℃),系统取热能力下降,2#加氢裂化、2#柴油加氢、蜡油加氢装置低温热量较大,装置低温热分布见表1。

表1 炼油部低温热分布情况

热电部二电站除盐水分为三路,第一路通过相变换热器与烟气换热、第二路通过冷渣换热器与冷渣换热、第三路通过三组热媒水换热器与炼油高温热媒水换热。其中,经过相变换热器升温后的第一路除盐水再次并入母管中,与第三路除盐水汇合后进入热媒水换热器,第二路除盐水经冷渣升温后直接进入除氧器.二电站除盐水进除氧器温度为80℃。

2 拟采取的节能措施

经过对热阱温位、系统改造投资等多方面进行评估,拟将二电站内现有热媒水-除盐水换热器更换为高效换热器,在一电站内新增高温热媒水加热一电站除盐水流程,设备采用吸收式换热机组,高温热媒水在二电站与除盐水换热后引入一电站作为热源。项目实施后,热媒水回水温度降低,满足炼油部被取热装置工艺物料冷却需要,同时增加热媒水热量输出。

2.1 吸收式换热机组工作原理

吸收式换热机组工作原理类似于热泵,由四个与外界隔绝的由换热管组成的部件构成,即发生器、冷凝器、蒸发器、吸收器。发生器产生水蒸汽和浓缩溴化锂溶液;冷凝器将换热管外水蒸汽冷凝为水,并释放热量加热换热管里的水;蒸发器的换热管将冷凝器传来的水蒸发为水蒸汽,水蒸汽吸收蒸发器换热管里介质的热量。吸收器换热管外的溴化锂溶液吸收水蒸汽,水蒸汽释放热量,加热换热管里的介质。如此循环。

2.2 吸收式换热的特点

吸收式换热机组突破了常规换热机组的换热极限,作为加热流体的热流体出口温度可以低于被加热流体的进口温度[1]。

吸收式换热的优势:一是热媒水回水温度降低,增加了热媒水从装置的取热量,增加了装置低温热的热输出,同时降低装置冷却物料的空冷、循环水能耗。二是高温热媒水回水温度降低减少了管网的热力损失。三是通过吸收式换热大幅降低热力管网回路热媒的温度,可提高热力管网输送能力。

2.3 项目节能效果

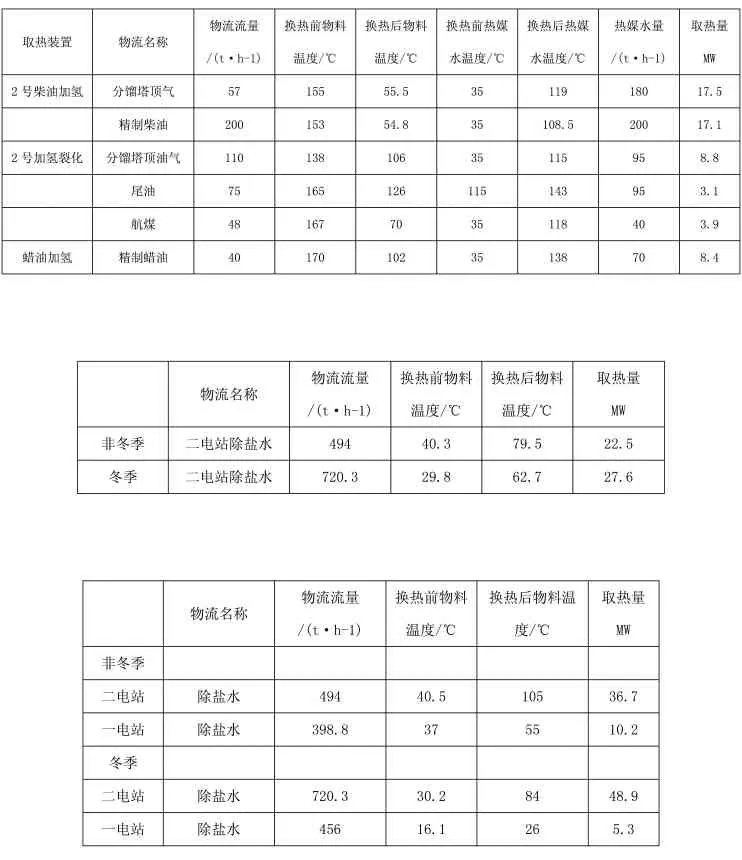

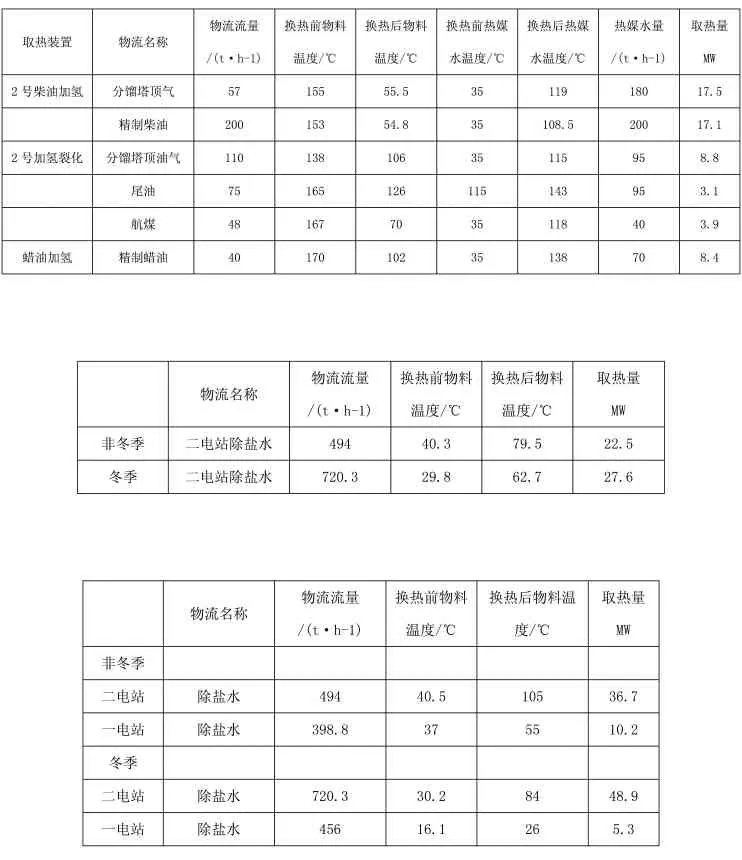

利旧现有炼油热媒水与物料取热的换热器,通过把回水温度由现状90℃降低到35℃,即585t/h热媒水返回炼油取热的温度为35℃,换热器核算结果如下:

表2 高温热媒水取热量

表3 项目投用前热电部二电站除盐水获取的热量

表4 项目投用后热电部除盐水获取的热量

此项目投产后热电部除盐水获取的热量非冬季增加24.4 MW、冬季增加26.6 MW,经济效益显著。

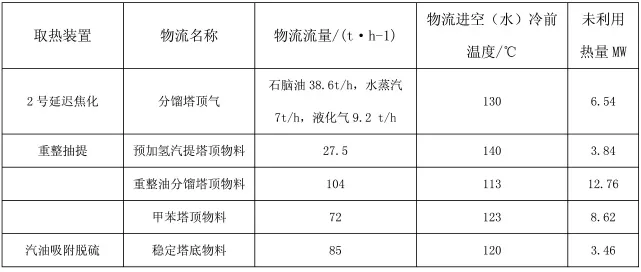

3 低温热利用潜力分析

表5 炼油部新区装置未利用的低温热

2020年2#柴油加氢装置将停运,可考虑将以上装置未利用的低温热纳入高温热媒水系统以替代2#柴油加氢装置低温热用于加热热电部除盐水。

结语

高温热媒水与热电部除盐水换热系统改造后,炼油部低温余热利用将得到提高,热电部加温用蒸汽量将显著下降,炼油部相关装置物料冷却耗电和循环水耗量进一步下降。炼油老区装置低温热利用可考虑采用溴化锂二类热泵产生0.4MPa蒸汽用作溶剂再生装置热源。