运梁车作用下桥-建组合地铁车站受力分析与监测

2018-12-06景明

景 明

(中铁建设集团有限公司,北京 100040)

随着我国轨道交通建设的迅速发展,预制梁板的运输与架设已成为一项重要的施工工序。在运梁过程中,运梁车通过的主体结构承载能力是否满足设计要求将影响整个施工进程。为了对运梁通道的安全性进行评价,在运梁前对车站主体结构进行数值模拟,根据模拟计算结果判断是否需要进行加固。文献[1]对炮车运梁过程进行了理论计算与实桥试验。文献[2]做了特种车辆通过桥梁的安全评估,根据评估结果采取了相应的加固措施,并通过荷载试验进行了检验。文献[3-7]对地铁车站基坑内钢管柱支撑的轴力进行了现场监测与分析。本文重点研究桥-建组合结构体系的地铁车站在运梁期间的应力和变形,根据设计要求确定加固措施。对车站主体结构加固前后的受力性能进行分析,判断加固方案的可行性。现场运梁期间对车站主体结构进行应力监测,并与模拟计算值进行对比。

1 工程概况

成都地铁五号线廖家湾车站为高架三层侧式车站,采用桥-建组合结构体系,轨道结构与主体结构之间采用刚性连接。车站总长186 m,纵向设有1道变形缝。车站结构共有2个分区,1~8轴为A分区,9~15轴为B分区。标准段宽24.4 m,首层层高7.85 m,站厅层高6.45 m,站台板下夹层高1.70 m。

图1为车站结构及运梁过程。廖家湾站主体结构采用C40混凝土材料,见图1(a)。计算分析时,材料弹性模量及强度依照TB 10002—2017《铁路桥涵混凝土结构设计规范》[8]取值。混凝土框架主体结构采用满堂支架、现浇混凝土施工。

图1 车站结构及运梁过程

地铁车站主体第1片梁体简支于边跨横梁牛腿上,见图1(b)。地铁车站两侧为长25,30 m的预制梁,采用运梁车运送梁体、架桥机落梁的施工工艺。

预制梁在地铁车站所在工区内梁场预制,运梁车安置在车站主体第1片梁体上,称为初始位置,见图1(c)。车站主体第1片梁体一侧由横梁牛腿支撑,另一侧由桥墩提供竖向支撑。待预制梁养护结束,架桥机到位,通过龙门吊将预制梁体吊装到运梁车上固定后,运梁车缓慢行驶通过车站,将预制梁运送到车站主体另一侧落梁位置,此过程称为运梁过站,见图1(d)。在运梁过站时车站主体结构受到运梁车及梁体产生的荷载作用。该荷载不同于车站设计使用荷载,需要对车站主体结构及边跨横梁牛腿处的受力进行模拟分析。

2 车站加固前主体结构计算

2.1 运梁过站计算参数

1)材料

车站主体结构(除桩基外)采用C40混凝土,桩基采用C35水下混凝土。

钢筋采用HPB300,HRB400,HRB400E,HRB500E普通钢筋。

2)设计荷载与参数的选用

钢筋混凝土重度为26 kN/m3,钢材重度为78.5 kN/m3。轨道梁二期恒载按27 kN/m计。

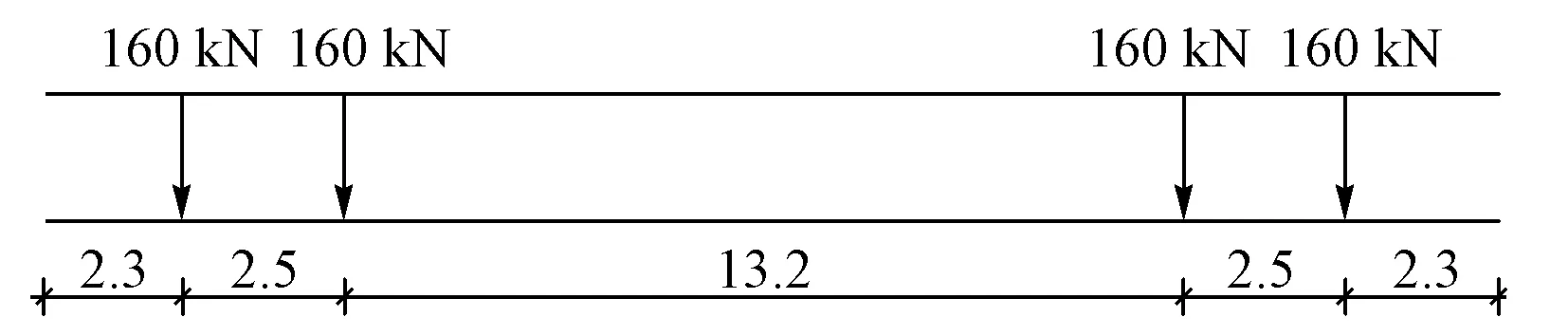

列车荷载:本工程采用A型列车,轴重为160 kN,按8辆编组。列车动力系数1+0.8μ=1+0.8×12/(30+L),μ为冲击系数,L为桥梁跨度。单节列车纵向布置如图2所示。

图2 单节列车纵向布置(单位:m)

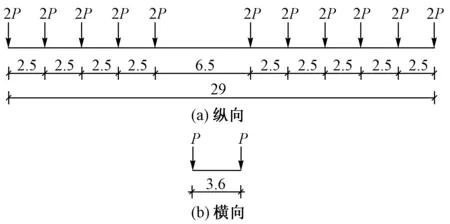

运梁车荷载:本工程运梁车轴重为600 kN,共11轴。运梁车荷载分布如图3所示。其中P为300 kN。

图3 运梁车荷载分布(单位:m)

因A型列车轴重160 kN与运梁车轴重600 kN相差很大,为保证施工安全须对运梁过站进行分析计算。

3)荷载工况

运梁过站工况是将运梁车按移动荷载施加到车道。运梁过站车道验算采用容许应力法[9-10]。荷载组合:1.0×恒载+1.0×活荷。

临时加固杆件验算采用极限应力法[9-10]。荷载组合:1.2×恒载+1.4×活荷。

2.2 有限元模拟分析

该桥采用MIDAS/Civil建立模型进行运梁过站分析[11],计算移动荷载并得出应力及变形。

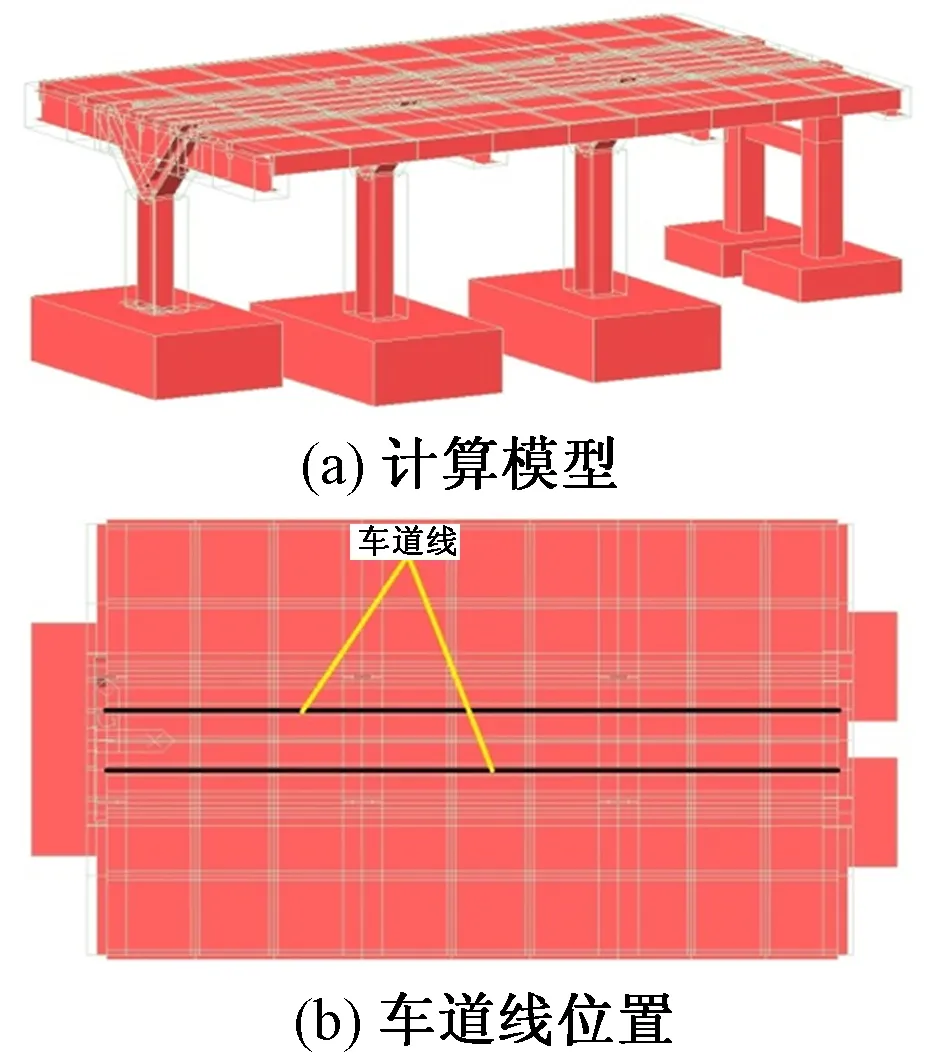

2.2.1 车站主体计算模型及计算结果

廖家湾站结构采用桥-建组合结构体系,全站单墩部分共分346个单元,145个节点,使用的材料为C40混凝土和C40-Q345组合材料,其中盖梁全部采用了型钢混凝土截面。在有限元建模时应注意型钢混凝土截面中H型钢的定位与几何尺寸,保证计算的准确性。单墩部分计算模型及车道线位置如图4所示。

图4 单墩部分计算模型及车道线位置

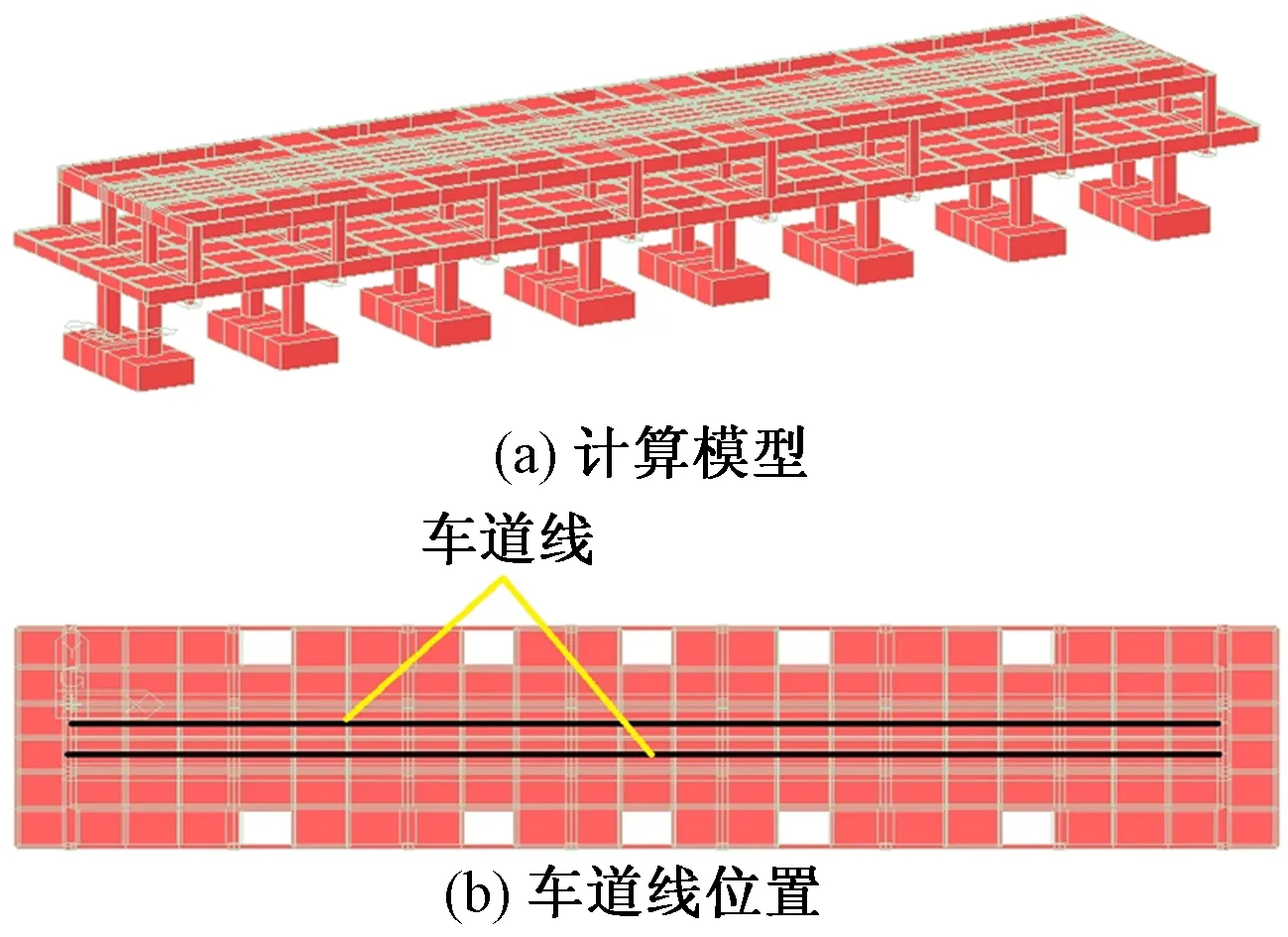

双墩部分共分1 194个单元,486个节点,使用的材料为C40混凝土和C40-Q345组合材料,其中盖梁全部采用型钢混凝土截面。在有限元建模时相关参数应与单墩模型保持一致。双墩部分计算模型及车道线位置如图5所示。

图5 双墩部分计算模型及车道线位置

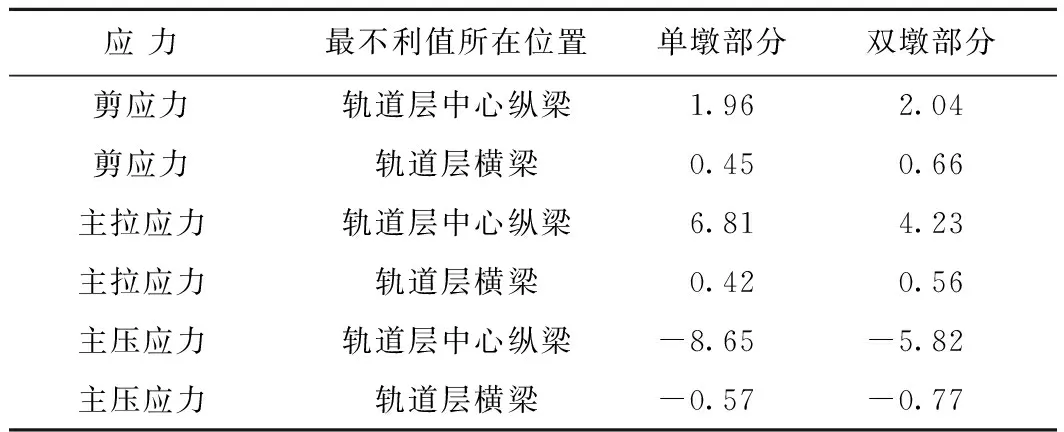

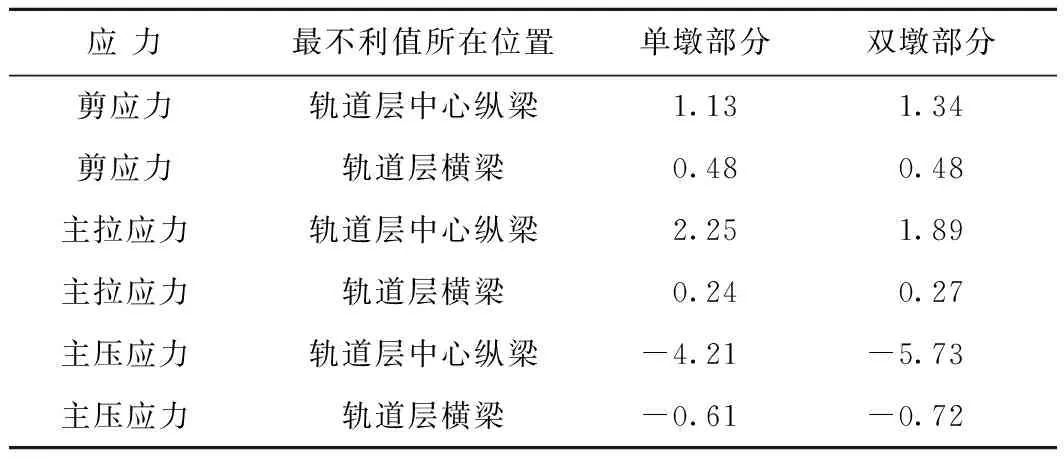

车站主体主要计算结果见表1。

表1 车站主体主要计算结果 MPa

C40混凝土最大容许纯剪切应力为1.35 MPa,混凝土弯曲受压及偏心受压容许应力为13.5 MPa,有箍筋及斜筋时主拉应力容许值为2.43 MPa。由表1可知:车站在运梁过站工况下拉应力与剪应力值超出容许值,因此车站主体结构需要采取加固措施。

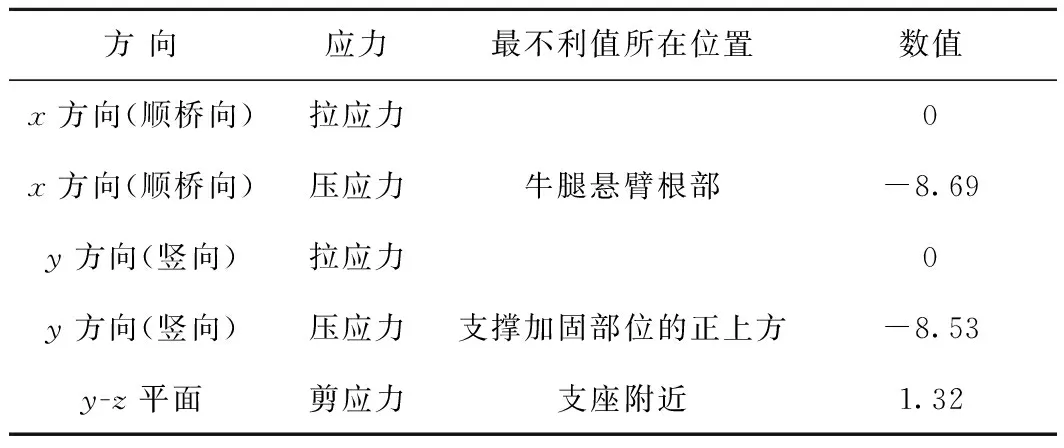

2.2.2 牛腿处计算模型及计算结果

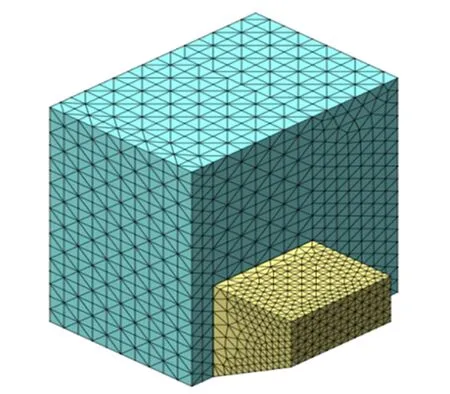

因为牛腿根部受力复杂,本文采用MIDAS/Fea建立了牛腿实体模型,将牛腿承受的荷载(每个牛腿受力 4 649.15 kN)施加于牛腿上。桥墩与牛腿接触面采用刚性固结,牛腿外侧不进行约束,为自由端。进行模拟分析后得出其应力及变形。牛腿计算模型如图6所示,牛腿处主要计算结果见表2。

图6 牛腿计算模型

方 向应力最不利值所在位置数值x方向(顺桥向)拉应力牛腿根部上表面10.94x方向(顺桥向)压应力牛腿根部下表面-6.99y方向(竖向)拉应力悬臂根部4.32y方向(竖向)压应力支座附近-8.15y-z平面剪应力支座附近2.65

由表2可知:牛腿处剪应力大于1.35 MPa、拉应力大于2.43 MPa,不满足设计要求。因此须对车站主体结构牛腿处采取加固措施。

3 运梁过站加固方案及计算

3.1 加固方式

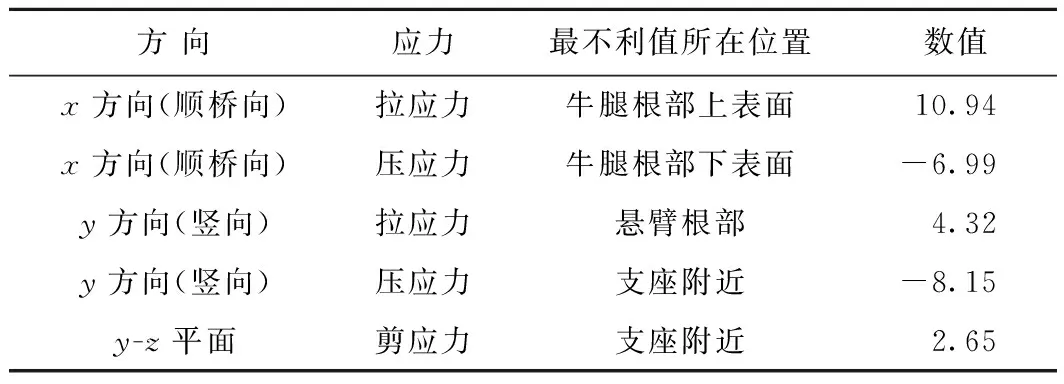

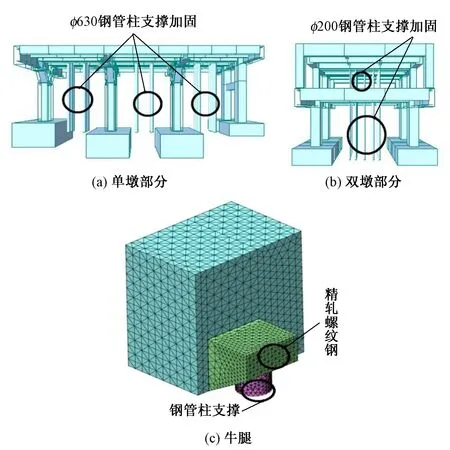

通过对车站主体结构模拟计算,车站主体纵梁以及牛腿处剪应力、拉应力超出容许值。为了降低运梁过站所产生的剪应力和拉应力,双墩部分轨道层中心纵梁和车道线正下方采用φ200钢管柱支撑进行加固,顺桥向按间距1.5 m布置共5排,横桥向按间距1.5 m布置共5排。双墩部分钢管柱支撑加固现场如图7所示。单墩部分轨道层正下方采用φ630钢管柱支撑加固,顺桥向按间距3 m布置共2排,横桥向按间距1.5 m布置共3排。单墩部分钢管柱支撑加固现场如图8所示。加固牛腿的钢管柱支撑采用Q235钢材(直径630 mm,壁厚10 mm),并在牛腿处顺桥向设置2排4列精轧螺纹钢,共8根(每根施加预应力540 kN)。钢管柱支撑安装时预顶20 kN的力,确保钢管柱支撑顶部与混凝土面完全接触。在运梁过站结束后,将临时加固的精轧螺纹钢与钢管柱支撑及时拆除。

图7 双墩部分钢管柱支撑加固现场图8 单墩部分钢管柱支撑加固现场

3.2 钢管柱支撑加固模拟计算

3.2.1 模型的建立

在原模型基础上添加钢管柱支撑[12],钢管柱支撑与车站主体结构采用刚性连接。分析车站主体结构、牛腿处以及钢管柱支撑的受力。依据GB 50017—2003《钢结构设计规范》[13]计算钢管柱支撑的受力和变形。钢管柱支撑加固模型如图9所示。

图9 钢管柱支撑加固模型

3.2.2 计算结果分析

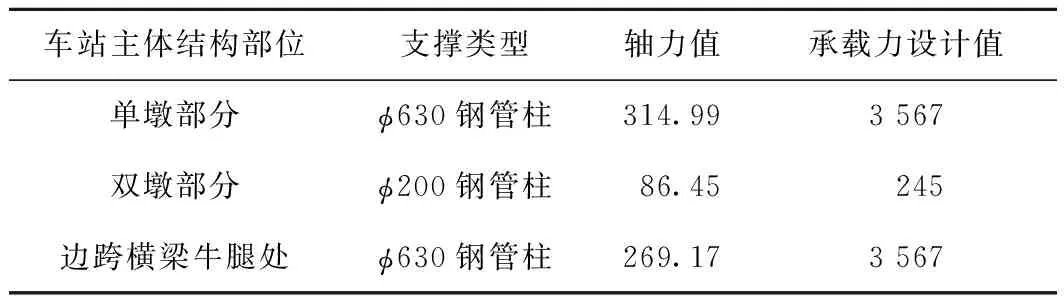

加固后车站主体结构主要计算结果见表3,加固后牛腿处主要计算结果见表4,在运梁过站时钢管柱支撑轴力计算结果见表5。

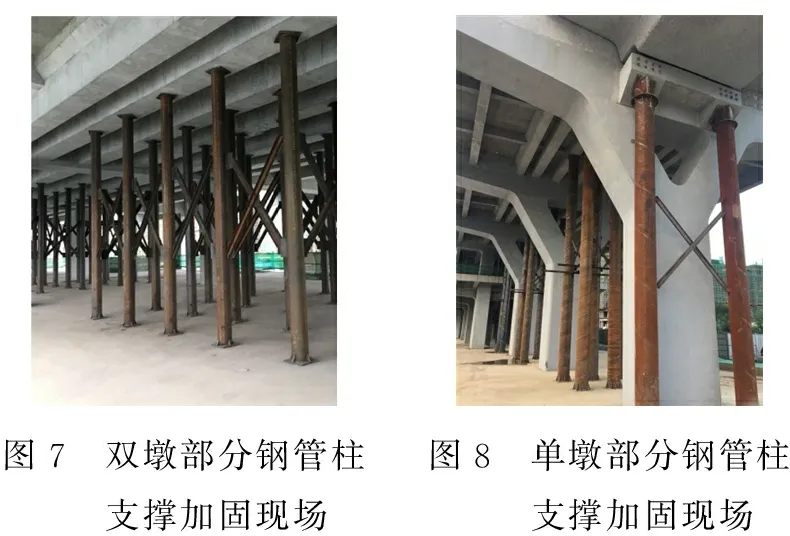

表3 加固后车站主体结构主要计算结果 MPa

表4 加固后牛腿处主要计算结果 MPa

表5 运梁过站时钢管柱支撑轴力计算结果 kN

1)应力

在进行钢管柱支撑加固前,车站主体纵梁在运梁过站时拉应力与剪应力均超出容许值。在进行钢管柱支撑加固后,最大剪应力减小为1.34 MPa,小于最大容许纯剪切应力1.35 MPa,满足设计要求。最大拉应力减小至2.25 MPa,小于主拉应力容许值2.43 MPa,满足设计要求。

牛腿处加固前拉应力和剪应力均超出容许值。在加固后最大剪应力为1.32 MPa,小于最大容许纯剪切应力1.35 MPa,顺桥向与竖向处于全截面受压状态且压应力均小于13.5 MPa,满足设计要求。

2)变形

车站主体结构双墩部分跨中挠度容许值为7.5 mm,单墩部分跨中挠度容许值为6.5 mm,在加固前后挠度值均未超限。

由以上分析可见,钢管柱支撑加固有效地减少了运梁过站所产生的主拉应力、剪应力和变形。该加固方案经过专家评审实施后,施工过程中对钢管柱支撑进行应力监测[14],确保运梁顺利安全进行。

图10 钢管柱支撑监测点平面布置

4 运梁过站施工监测方案

4.1 监测方法及内容

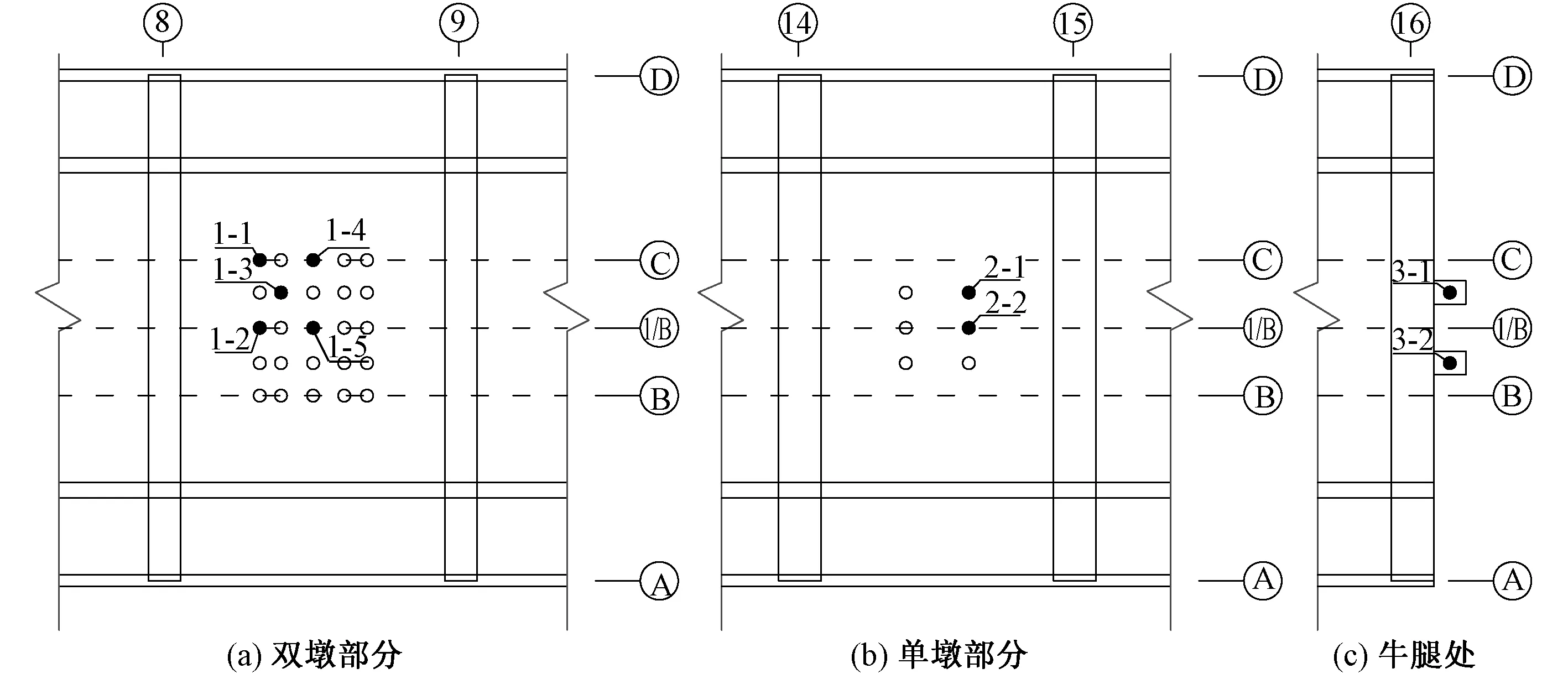

为了保证运梁过站顺利进行,在运梁过站期间对加固后车站主体结构与钢管柱支撑进行应力监测。廖家湾车站结构共有16轴,双墩、单墩部分各选择1跨进行应力监测。双墩部分选择中跨位置8~9轴、单墩部分选择中跨位置14~15轴。牛腿处钢管柱支撑选择16轴外侧。在车站主体结构跨中纵梁上、下缘埋设应力传感器。钢管柱支撑由于钢管数量较多,且钢管柱支撑为双对称结构,故选取1/4平面内截面应力、变形较大的杆件进行监测。选取3个区域(双墩部分、单墩部分、牛腿处)进行监测。

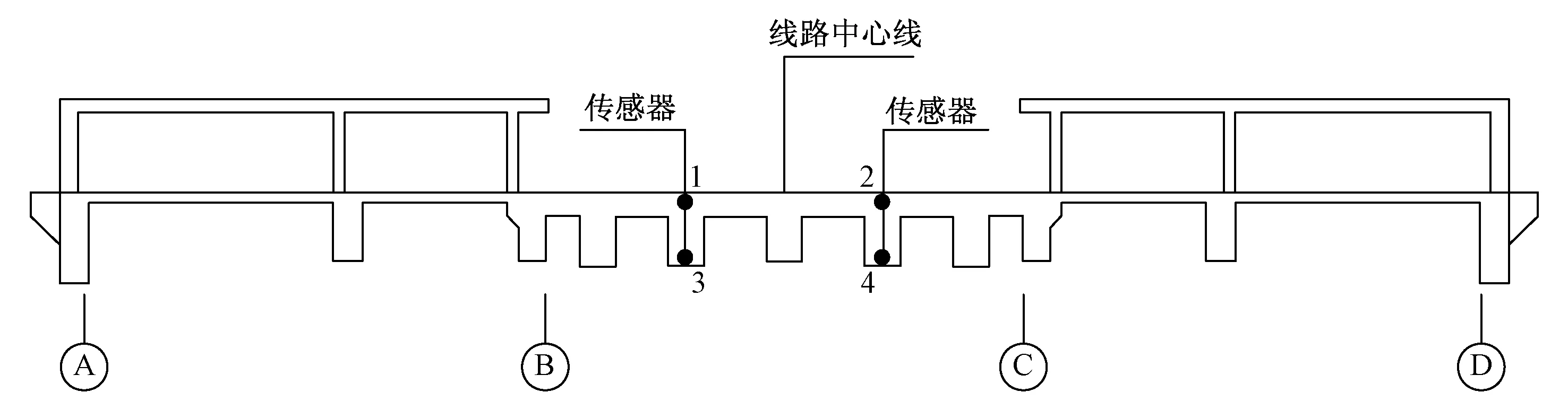

运梁过站监测时荷载为运梁车自重+梁体自重。运梁车荷载作用下廖家湾车站监测方案见表6。

表6 监测方案

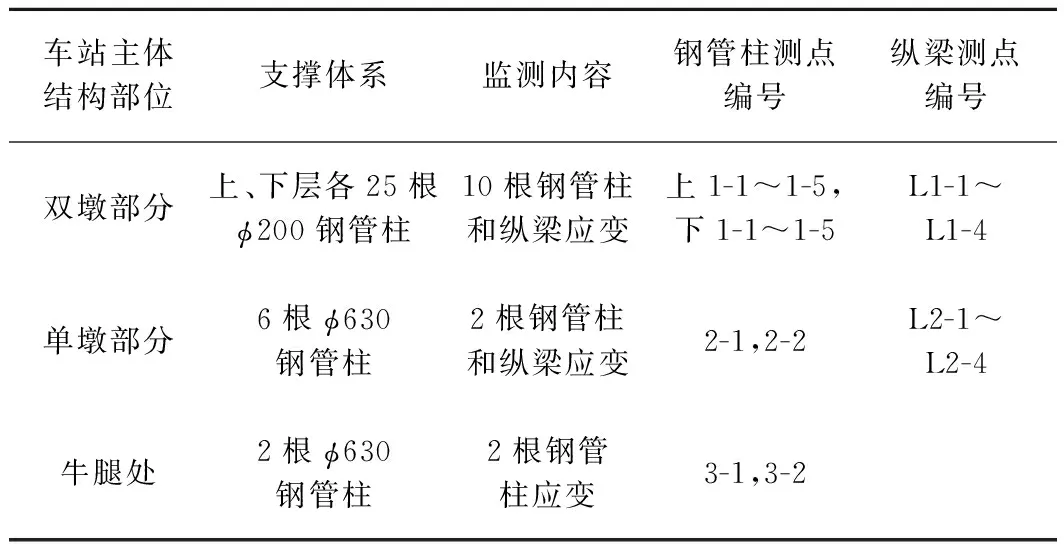

钢管柱支撑监测点平面布置如图10所示,车站主体纵梁监测点剖面布置如图11所示。

4.2 监测结果与模拟计算值的对比

图11 车站主体纵梁监测点剖面布置

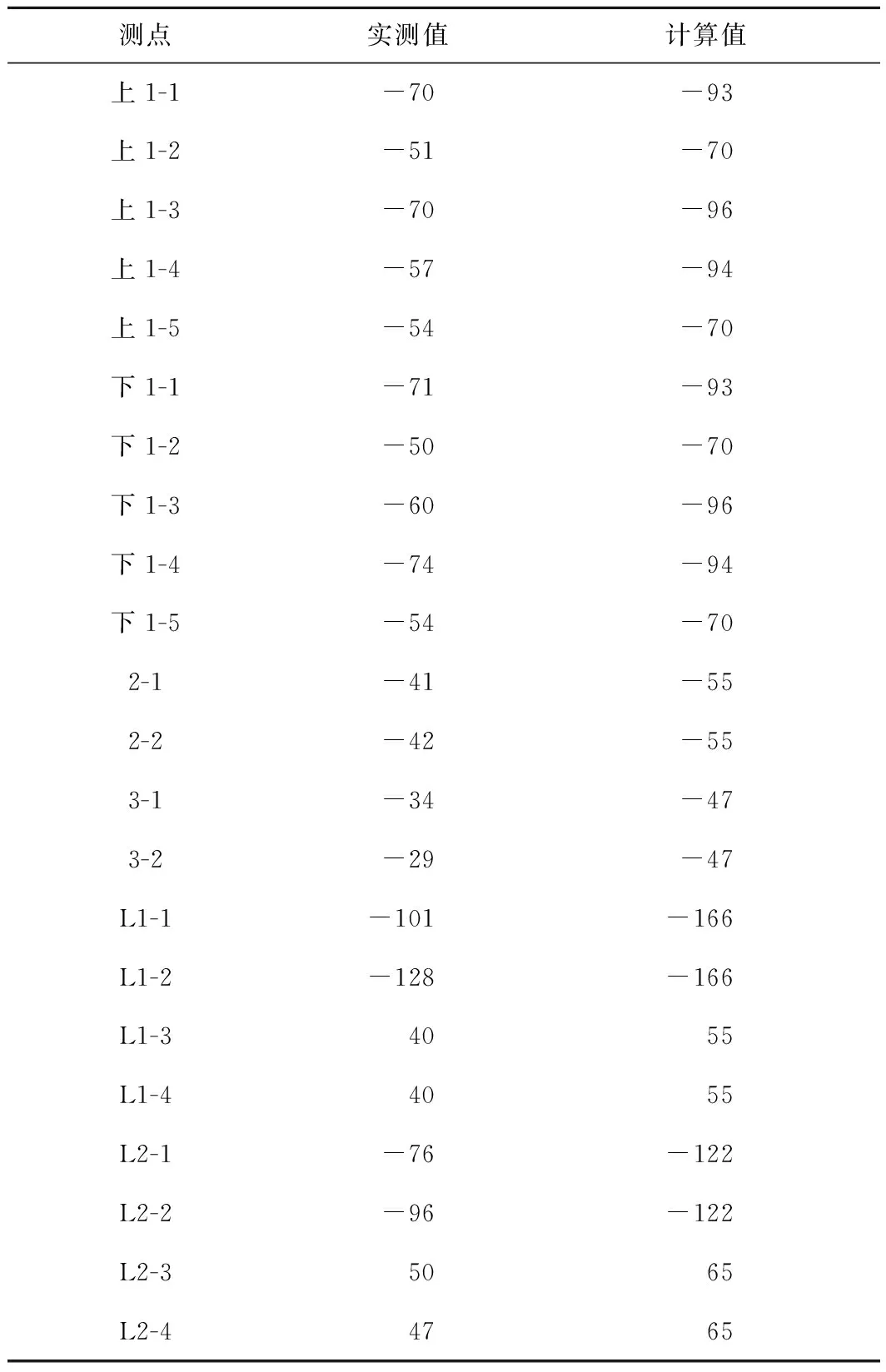

表7为运梁过站期间各测点应变实测值与模拟计算值对比。可知:在运梁车荷载作用下各钢管柱支撑均受压,实测应变值在29×10-6~74×10-6,应力值在5.96~15.2 MPa,均小于钢材强度设计值215 MPa。在运梁车荷载作用下车站主体纵梁上缘受压,下缘受拉。上缘实测压应变值在76×10-6~128×10-6,应力值在2.44~4.12 MPa,均小于混凝土弯曲受压及偏心受压容许应力值13.5 MPa。下缘实测拉应变值在40×10-6~50×10-6,应力值在1.29~1.61 MPa,均小于混凝土主拉应力容许值2.43 MPa。钢管柱支撑压应力实测值与车站主体纵梁加固后下缘拉应力实测值均小于加固前的模拟计算值,表明该加固方案效果良好。

表7 各测点应变实测值与模拟计算值对比 10-6

注:应变拉为“+”,压为“-”。

5 结论

1)数值分析结果表明,运梁过站过程中廖家湾车站主体结构轨道层中心纵梁、边跨横梁牛腿处的剪应力与拉应力超出了容许值。在结构受力最不利位置处采用钢管柱支撑对车站纵梁、牛腿处加固后能有效地减少拉应力与剪应力,使其满足使用要求。

2)在现场运梁过站过程中对钢管柱支撑加固后的车站主体纵梁的应力监测发现:钢管柱支撑的应力实测值小于模拟计算值及钢材强度设计值;车站主体纵梁上缘受压,下缘受拉,下缘拉应力实测值与模拟计算值基本一致。应力监测结果验证了加固方案的合理性与数值模拟分析的准确性。