外掺硅灰等活性材料在低温喷射混凝土和钢管拱压注混凝土中的应用研究

2018-12-06王才高马常青

王才高 马常青

(中铁五局集团有限公司,湖南 长沙 410007)

1 前言

硅灰外观为灰色或灰白色粉末,是在冶炼硅铁合金和工业硅时产生的SiO2和Si气体与空气中的氧气迅速氧化并冷凝而形成的一种超细硅质粉体材料,又叫微硅粉或二氧化硅超细粉。挪威、瑞典等国最早回收并利用了硅灰,我国建筑行业在“十二五”期间大量研究使用高性能混凝土,通过掺入硅粉、矿碴、粉煤灰等活性材料来改善混凝土强度和耐久性。硅灰的超细性使其能够进入水泥颗粒间孔隙予以充填,同时与水化产物或碱性材料氧化镁反应生成凝胶体。混凝土中掺入适量的硅灰,能够有效防止发生混凝土碱骨料反应、防止发生离析和泌水危害,降低成本的同时能够显著提高抗压、抗折、抗渗、抗冲击、防腐及耐磨性和耐久性能,大幅延长混凝土的使用寿命。

2 工程概况

蒙华铁路MHTJ-15标正线全长46.2km,桥隧占比78%,其中黄柏岭隧道全长7.4km,为I级铁路双线隧道,设有横洞和斜井辅助施工,是标段内重难点和控制性工程;洛河大桥全长313.74m,主跨为220m上承式钢管混凝土拱桥,双线提蓝拱结构,钢管拱内采用C50补偿收缩混凝土,总方量3206m3。标段工程位于洛阳市洛宁县及三门峡市卢氏县境内,平均海拔高度1500m,沿线山势起伏大,一些桥隧地处沟谷峭壁处,施工条件差。

3 低温喷射混凝土和钢管拱压注混凝土施工难点

管段内黄柏岭隧道、庙坪隧道等隧址区具大陆性季风气候特点,季节变化明显,每年11月至第二年2月温度偏低(1955年1月极端最低温-19.1℃),日照时数少,无霜期短,一些地段山高谷深,“一山有四季,十里不同天”。隧道穿越微冻地区,存在危害,进口100米、出口50m范围内防排水设计采用抗冻防护措施。项目于2015年8月份开工不久即进入冬季,气温下降大,从11月开始气温降到-7℃~6℃。此阶段隧道或在进行高陡边坡刷坡进洞作业、或开始进入斜井、横洞施工,作业环境温度偏低,存在喷射混凝土粘附性不强、回弹率高,喷射面不够平顺、强度增长缓慢等问题。

洛河大桥跨度大,施工场地狭窄,因位于西子湖水利风景区和一级水源地,环保施工要求严,无法修筑施工便道和采用水上运输,只能采用2×150T缆索吊装、斜拉扣挂法施工,拱座和钢管拱拼装完成后直到2017年9月底才得以压注拱肋混凝土。其泵送顶升施工要求采用自密实微膨胀混凝土,使之达到强度高、流动性大、不离析、不泌水、体积稳定。自密实混凝土配制的难点在于高流态化与泌水离析的矛盾,必须确保混凝土和易性、增强可泵性和抗渗性,有效提高耐久性。

4 施工应对方案及工艺研究

4.1 现状分析

喷射混凝土初期支护是隧道和边坡开挖后稳定岩体的一种重要手段,目前因湿喷法具有工艺简单、造价经济、效应独特等优点而被广泛采用。但低温气候条件下喷射混凝土存在以下难点:气温低时输水管及喷头注水易冻结,无法喷射;喷射到岩壁上难以凝固,出现成片脱落现象;因围岩面冷,所喷混凝土粘不上,易受冻害等。

钢管混凝土被称为土木工程中的第五大结构体系,其塑性和韧性好,承载能力高,抗震性能强,施工方便快捷,具有较好的环保效应和经济效益。对钢管混凝土材料性能的一般要求:1)高强、早强,3d强度达到设计强度的80%;2)良好的可泵性和自密实性,新拌混凝土的坍落度≥200mm,扩展度≥600mm;3)良好的抗分离性;4)足够的膨胀性能。

钢管拱内压注C50补偿收缩混凝土,强度等级高,根据钢管混凝土施工特点,还要求具有收缩补偿、低气泡、大流动性、免振自密、缓凝时间长、早强等性能。钢管混凝土要求具有较大的膨胀变形,既能够补偿混凝土的收缩又能在钢管的约束作用下产生较大的自应力,因此膨胀性能不同于普通的补偿收缩混凝土,配制难度较大。

4.2 解决方案

1)降低负温施工影响,当外界气温低于5℃时在拌合混凝土地点搭设保温棚,对砂石料和速凝剂预先加热,热水拌制混凝土,并选用利于低温条件下早期强度增长的混凝土原材料及配合比。

2)在洞口段采用外掺硅灰的湿喷钢纤维配筋混凝土,解决低温喷射混凝土的难点,提高喷射混凝土强度,充分发挥围岩自身承载能力,在保证质量同时缩短围岩暴露时间,减少气温的影响。

3)在边坡支护中采用干喷硅灰混凝土,解决水出现冷凝的问题,而且用硅灰替代部分水泥,提高喷混凝土的强度和粘着能力,改善喷砼的密实度,提高其抗化学侵蚀和机械的破坏作用,有效减小回弹,及时、顺利进行支护。

4)在混凝土中加入适量早强剂、减水剂,以改善混凝土的性能,同时提高早期强度,降低等强时间,加快施工进度。

5)利用粉煤灰的减水效应和硅灰的微集料效应,在胶结料中掺入适当比例的粉煤灰和硅灰来提高浆体的黏性,粗骨料受重力、浮力和砂浆黏性共同作用保持受力平衡,从而防止拌合物离析。同时加入硅灰、粉煤灰等掺和料后还可降低混凝土的水化热,减慢水化反应的速度,增加混凝土的密实减少收缩,提高混凝土的抗渗抗冻等性能,减少结构的维修养护。

6)在胶凝材料中加入摻量10%的硫铝酸钙-氧化钙类膨胀剂,减少压注混凝土的体积收缩。加入掺量5%的粘度改性材料,利用它里面的内养护成分,在密闭环境下提供一定的自由水给膨胀剂,提高膨胀剂的膨胀性能;还可以在一定程度上把混凝土里面的气泡锁定,而不至于形成气泡膜;并有效提高混凝土的和易性(主要是流动性、粘聚性),防止混凝土从山顶流动到拱座过程中产生离析。

4.3 施工工艺研究

4.3.1 硅灰钢纤维性能分析及在喷射混凝土中的应用

硅灰是近几年发展起来的一种混凝土外加剂,掺入冷凝硅灰可提高混凝土强度及明显降低渗透性,其抗冻性也得到很大的改善。在干喷法中加入硅灰(浆体或干粉),可以大大降低粉尘的发展,干喷法的回弹也可减小到湿喷法的水平。

钢纤维配筋混凝土是掺入一定数量钢纤维的混凝土,由于钢纤维具有阻裂增强作用,从而对混凝土的抗裂性能、抗震性能、抗折性能、抗剥落效果以及韧性、断裂性能都有了显著的增加,加入钢纤维配筋的混凝土与素喷混凝土相比其力学性能明显改善。

1)加入钢纤维、硅灰的混凝土有关性能关系见图1~图4所示。

图1 纤维含量和喷混凝土抗压强度

图2 加硅灰后纤维含量和喷混凝土抗压强度

图3 纤维含量与抗冻性

从上图可知:混凝土强度随着钢纤维掺量的增加急剧增长。加入冷凝硅灰的混凝土早期强度增长慢而后期强度增长快,且强度值较高。掺用碱性速凝剂的混凝土其抗冻性低于100次循环,不掺速凝剂时高于600次,而用无碱速凝剂(如铝酸盐类)与冷凝硅灰同掺时,试件能承受1000次以上的冻融循环考验。未掺冷凝硅灰而只含钢纤维的试件,在经受1000次以上的冻融循环后仍能保持不变。而且据有关资料显示,掺有冷凝硅灰和钢纤维的喷混凝土在水压达到7bars前,实际上是不透水的,与素喷混凝土相比透水性降低到原来的1/4~1/11,这无疑有利于低温特殊环境下的隧道设计与施工。

图4 冻融稳定性

2)强度试验对比

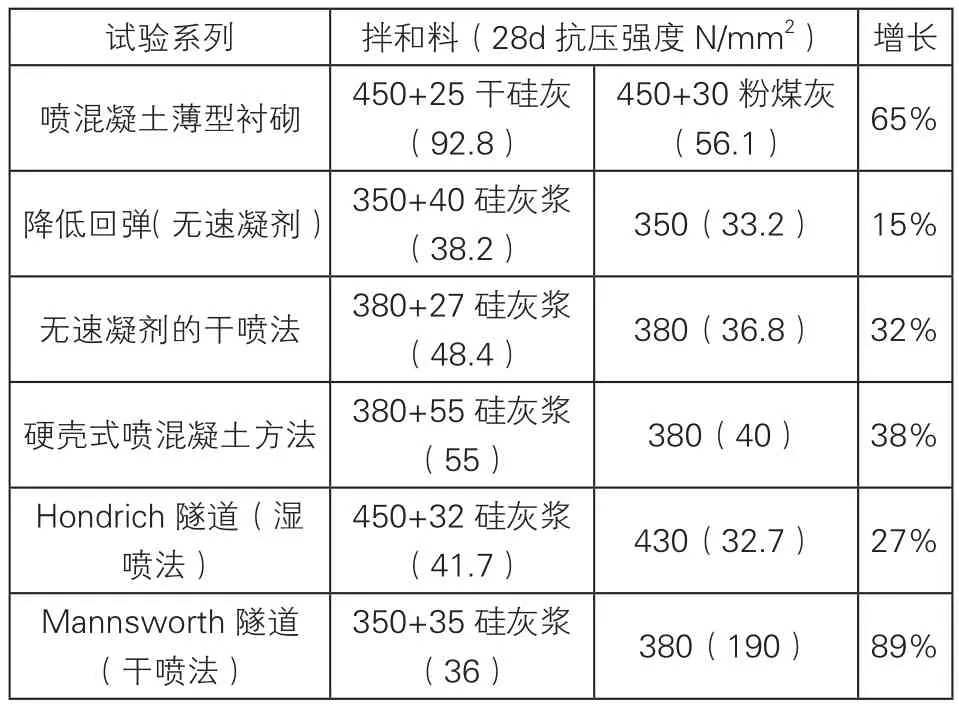

钢纤维混凝土在工程中的应用效果已众所周知,工艺成熟。硅灰(浆体或干粉)在国内外一些工程施工中也得到了较好应用,部分试验结果参见表1、表2。

表1 掺与不掺硅灰的喷混凝土的强度比较

表2 不同试验中掺与不掺硅灰浆的干喷法的回弹率

从试验结果可看出,掺加硅灰后混凝土强度增长较快,回弹率明显降低。

3)在黄柏岭隧道等洞口段冬期低温环境下喷混凝土配合比及强度检测情况见表3。

4.3.2 硅灰等活性材料在钢管拱C50自密实混凝土中的应用

表3 C25湿喷混凝土配合比及强度检测结果(kg/m3)

1)洛河大桥钢管拱设计有上下弦管8根、上下平联4个、腹板8个,拱内混凝土分8个批次压注,每轮次的压注时间1天,等强时间约5天,共持续48天。大桥立面图及钢管拱混凝土浇筑顺序见图5所示。

图5 洛河大桥立面图及钢管混凝土浇筑顺序示意图

2)配制自密实混凝土

解决好拌和物高流态与易离析泌水的矛盾是配制自密实混凝土的技术关键,应确保拌和物具有较低的屈服剪切应力和一定的塑性粘度,并且应选用低硫酸钠低引气的高效减水剂来配制高强、早强混凝土。

(1)通过优选原材料、低碱水泥和具缓凝、保塑、增粘等多种功能的复合外加剂来解决高强度、大流动度、易泌水三者之间的矛盾。砂子采用中粗砂,细度模 数2.8~3.0,粗骨料以16mm~31.5mm碎石和5mm~20mm洁净卵石掺配使用,实现良好级配,降低空隙率,同时利于提高混凝土拌和物的和易性;采用P.O42.5R低碱水泥、I级粉煤灰、膨胀剂、高效减水剂、粘度改性材料,适当增大砂率和胶凝材料总用量,达到最佳水灰比与骨浆比。

(2)为保证钢管混凝土的力学性能优良,选定混凝土配合比拌制目标为:①拌和物坍落度:210mm~240mm,扩张度:600mm~700mm;缓凝时间达18h以上。②拌和物90min经时损失:塌落度大于200mm,塌落扩张度大于600mm。③混凝土拌和物标准养护及同条件养护试件强度全部达到C50以上。

(3)根据相关文献,硅灰用量不宜超过6%,否则会使浆液的黏性过大,影响拱内混凝土的流动性和自密实性能,粉煤灰超量亦会影响其早强性能。依据国内大量工程自密实混凝土配制经验,结合混凝土设计规范要求,粉煤灰掺量宜占胶凝材料的25~30%,硅灰掺量宜占胶凝材料的3~6%。经反复试验,最终施工时根据实际情况在表4范围内优选配合比。

(4)试验室模拟现场浇筑条件,按养护温度20℃±2℃、95%以上相对湿度,测试了该配合比混凝土在免振捣和插捣时的试块强度和按配合比配制的自密实混凝土自由膨胀率,见表5。

表4 C50自密实混凝土配合比(kg/m3)

表5 混凝土强度及自由膨胀率

从表5看出,自密实混凝土强度达到设计和规范要求,28天强度超过50MPa、自由膨胀率超过5×10-4,满足钢管混凝土的相关性能要求,实现了混凝土强度与膨胀率同步发展,既保证了混凝土与钢管紧密接触又对钢管施加了足够大的预应力,提高了拱结构整体受力稳定性。

3)其它注意事项

(1)自密实混凝土配制强度不低于设计强度。增大胶凝材料用量,减小水胶比作用,水灰比不宜大于0.45,以保证混凝土和易性。

(2)为保证钢管内混凝土的密实性,减小混凝土收缩系数和孔隙率,配合比掺入膨胀剂,其限制膨胀率不低于 2.5×10-4。

(3)硅灰掺量一般不宜大于6%,硅灰混凝土搅拌时间应比普通混凝土延长30S。对抗渗混凝土,内掺硅粉后,约增加用水量20%,强度不变。

(4)混凝土压注宜选择在气温合适时进行,以免坍落度的损失给压注作业造成困难,并防止突然升、降温给浇筑质量带来不利影响。压注、养护时拱内外温差不宜超过5~10℃。施工时应备好土工布、水管等,并派专人测量拱肋表面温度,如温度过高时在拱肋表面覆盖土工布并浇水降温。混凝土终凝后2~4小时,需对混凝土采用淋水保湿或覆盖保湿养护14天以上。

5 结 语

外掺硅灰、钢纤维混凝土与降低负温施工影响的系列措施有机配合,互相促进,互为补充。在寒冷气温下隧道洞口高陡边坡开挖和洞内支护作业中进行了试验探索,隧道初期支护、边坡支护混凝土喷射作业顺利,与围岩粘附能力提高,回弹率明显降低,表观平顺良好,密实性好,强度增长较快,达到了及时支护且内实外美效果。

钢管拱自密实混凝土的配制,掺入适量活性材料,优化了水泥、骨料、粉煤灰、硅灰等用量和粒度组合,拌合物和易性良好,达到了比振实混凝土更密实的效果。混凝土配制后通过配套的管理措施,保障了连续压注,防止了冷接缝的产生,经人工敲击与超声波无损探伤检测,钢管拱肋、平联板、腹板、斜撑内混凝土密实无空隙,混凝土强度合格,拱肋轴线和高程符合设计和规范要求,钢管拱混凝土施工质量优良,为后期拱上建筑施工奠定了良好基础。