CRTSⅠ型双块式无砟轨道道床板混凝土裂纹分析与防治

2018-12-06朱宝宝郭慧敏张涛

■ 朱宝宝 郭慧敏 张涛

CRTSⅠ型双块式无砟轨道道床板混凝土裂纹是在高速铁路无砟轨道施工中常见的质量缺陷。由于高速铁路运行速度快、维修天窗时间短,运营中的线路很难维修,给无砟轨道后期维护和缺陷处理等方面带来巨大的困难和资金投入,影响高速铁路使用寿命和行车安全。为此,在站前施工阶段卡控前期施工质量、积极研究高速铁路无砟轨道道床板裂纹防治措施尤为重要,不仅可降低或杜绝由裂纹产生的质量缺陷、避免行车安全隐患,也可通过相关整治措施的研究,使建设、施工和监理单位的管理、技术和施工水平得以提升。

1 裂纹形态及成因分析

1.1 裂纹形态

根据中铁四局集团有限公司郑万铁路河南段无砟轨道道外试验和先导段先期施工的累计72块道床板施工质量调查情况,CRTSⅠ型双块式无砟轨道道床板混凝土出现裂纹主要有以下3种形态:

(1)道床板混凝土表面产生的龟裂。混凝土表面产生宽度<0.2 mm的不规则横向裂纹,占总板数的9.72%。

(2)道床板轨枕块四角及下边缘放射状裂纹。沿轨枕四角产生宽度≤0.2 mm的横向裂纹,占总板数的5.56%。

(3)轨枕与道床板混凝土离缝。混凝土结合处产生宽度≤0.2 mm离缝裂纹,占总板数的1.39%。

1.2 裂纹成因分析

(1)道床板混凝土表面产生的龟裂:主要由混凝土早期塑性收缩引起,与混凝土坍落度过大导致水泥浆和细骨料过度集中于表面、混凝土抹面时带水作业、过早抹面或过度抹面使混凝土面层产生过稀的水泥浆导致混凝土面层脆弱、在混凝土凝结之前保水措施不当造成混凝土表面因失水较快而产生收缩有直接关系[1]。混凝土在终凝前几乎没有强度或强度很小,受高温或较大风力的影响,混凝土表面失水过快,造成混凝土体积急剧收缩,此时混凝土的强度无法抵抗其本身收缩而产生龟裂纹;抹面时为了追求光洁平整,进行带水、过早或过度抹面收面处理,当稀薄的水泥浆浮于表面时,道床板极易产生表面龟裂纹。

(2)道床板轨枕块四角及下边缘放射状裂纹:主要由道床板混凝土表层浮(砂)浆后期干缩引起,与施工时混凝土入模坍落度过大,致使骨料下沉并产生过厚且表面稀薄的浮(砂)浆层有直接关系。经观测,放射状裂纹在混凝土养护结束后的一段时间内产生,一般在混凝土浇筑完后的1~2月内。砂浆的干缩程度是混凝土的2~4倍,干缩裂缝的产生主要是由混凝土内外水分蒸发程度不同而导致变形不同的结果,并且这种收缩是不可逆的。

(3)轨枕与道床板混凝土离缝:主要由新旧混凝土结合面处理不到位,新旧混凝土结合力降低引起,与道床板混凝土入模坍落度过小、浇筑道床混凝土前未对轨枕四周及底部进行充分清理和润湿,引起轨枕与道床板混凝土胶结力降低有直接关系。轨枕在预制、存放、运输和吊装的过程中,混凝土表面存在浮尘和残渣。清理不及时,造成新浇道床混凝土和轨枕混凝土结合处形成“两张皮”;在浇筑道床混凝土前,未对轨枕旧混凝土进行必要的湿润,旧混凝土把新浇混凝土结合面水分吸走,造成轨枕与道床板混凝土离缝,产生裂纹。

2 防治措施

裂纹产生的原因主要集中在混凝土性能以及浇筑、抹面与养护等施工过程控制,因此针对上述问题,从混凝土配合比设计、原材料和施工质量过程控制提出防治措施。

2.1 混凝土配合比设计

(1)配合比设计时应考虑采用低胶凝材料用量、低水胶比、低坍落度、低集浆比,并尽量减少砂浆占混凝土的体积比[2]。配合比设计在一般情况下,桥梁地段胶凝材料用量不宜超过380 kg/m3,路基地段胶凝材料用量不宜超过400 kg/m3;水胶比不宜超过0.45,混凝土入模坍落度范围宜控制在140~180 mm(斗送不宜超过140 mm、泵送不宜超过180 mm),集浆比不宜超过0.32,且砂率宜选择不宜大于36%,以减小收(干)缩应力。

(2)优化配合比设计或添加Ⅱ型膨胀剂(抗裂组分)。混凝土配合比设计应优化掺和料的组合并选择合适的掺配比例,宜掺用优质的Ⅰ级粉煤灰或S95级磨细矿渣粉及加大掺和料的掺入量,以提高混凝土的可工作(泵)性、降低自身水化热,减少温度应力对混凝土产生的拉应力,从而避免微裂纹的产生。同时,可以考虑添加优质的Ⅱ型膨胀剂作为抗裂、防收缩组分限制并补偿混凝土的收(干)缩。道床板长期处于干燥环境,干缩现象长期积累,导致微小不可见的无害裂纹随时间的延长逐渐演变成可见的有害裂缝[3]。

(3)充分验证混凝土的56 d干燥收缩率满足规范要求。为确保有足够的试验数据指导施工,结合铁路对无砟轨道混凝土配合比干燥收缩值的规定要求,应成型限制膨胀率检测试件至少1组,拆模后立即安装千分表并在保湿养护状态下分别测量24、48、72和168 h限制膨胀率,7 d后撤除湿养转入干燥空气中观测21、56 d试件的干燥收缩率,试件56 d收缩率应不大于400×10-6。

2.2 原材料质量控制

(1)严格控制骨料级配和含泥量。混凝土中骨料所占体积约为78%及以上,其品质对混凝土拌合物的性能有直接影响。因此,骨料进场后应严格控制级配并进行必要的筛砂和洗石,检验结果应符合验收标准要求。

(2)严格控制进场粉煤灰的质量。劣质的粉煤灰会造成混凝土的流动性差,其未充分灼烧的碳浮于混凝土表面极易产生塑性收缩,增大混凝土拌合物早期出现塑性收缩裂纹的风险。因此,在粉煤灰进场时,宜先采用显微镜鉴别其真伪,再对粉煤灰的密度、细度、需水量比和烧失量进行严格检测,检验结果应符合验收标准要求。

(3)严格控制外加剂的质量。混凝土的保水性、保坍性与外加剂的品质息息相关,为保证混凝土的入模坍落度、含气量等性能,应对每批次减水剂进行检验,并根据季节性施工气候及时调整减水剂品质,以改善混凝土的和易性和工作性能[4]。

2.3 施工质量过程控制

(1)对项目管理人员及作业班组进行必要的教育培训,提高对混凝土入模坍落度控制重要性的认识。

(2)选择泵送能力强的泵车或大容积的料斗进行混凝土输送施工。

(3)严格测试混凝土的出机和入模坍落度,落实旁站并及时调整混凝土入模坍落度,泵送宜控制在160~180 mm、斗送不宜超过140 mm;出站和运至现场的混凝土不得加水,混凝土出现泌水泌浆情况必须作退站处理。

(4)在浇筑混凝土前必须对轨枕进行除渣除尘和润湿,使其洁净并达到“干饱和”状态以预防轨枕旧混凝土吸收接合面新混凝土的水分,导致此处过渡区混凝土脱离和干燥收缩的加剧[5]。

(5)道床板混凝土布料需均匀,特别是对轨枕处的布料,必须按顺序并确保轨下混凝土布料充足;使用4台振捣棒,2台50棒在前,两侧对称平行向前,2台30棒在后,重点对轨枕下部混凝土进行振捣;补充混凝土或铲去多余混凝土后补振混凝土、提浆。

(6)抹面不得采用对混凝土淋水或抹刀沾水作业,局部混凝土提浆作业应以抹刀拍打为主,抹面应注重平整度而不能一味地追求光洁度。擦拭轨枕和钢轨表面的抹布不得过分湿润,混凝土表面在振捣后无多余的渗出水时,方可进行抹面作业。

(7)在高温或大风气候条件下不应进行浇筑作业。正常气温条件下,及时在混凝土最后一次抹压后的表面使用薄膜覆盖严密或采用混凝土水分蒸发抑制剂(成膜后可保持早期混凝土90%水分),避免混凝土在塑性状态下表面“结壳”产生龟裂纹或干缩开裂。

(8)在养护期内,采用土工布和薄膜覆盖、水管滴灌的方式进行保温或保湿材料养护,延缓混凝土的降温速度;养护过程中覆盖严密、保持混凝土湿润,养护龄期不应少于14 d。

(9)应掌握好释放钢轨应力的时机。在混凝土初凝、强度符合要求后,及时松开扣件和鱼尾板,以释放钢轨应力;混凝土初凝后(具体以钢球压痕试验确定,即使用质量为2 kg、直径75 mm的钢球轻轻放在混凝土表面静置片刻,然后将钢球拿起,测量混凝土表面压痕,当直径小于28 mm时即表示混凝土已初凝),松开支承螺栓1/4~1/2圈,同时松开扣件和鱼尾板螺栓,避免温度变化时钢轨伸缩对混凝土造成破坏。

2.4 防治措施实施效果

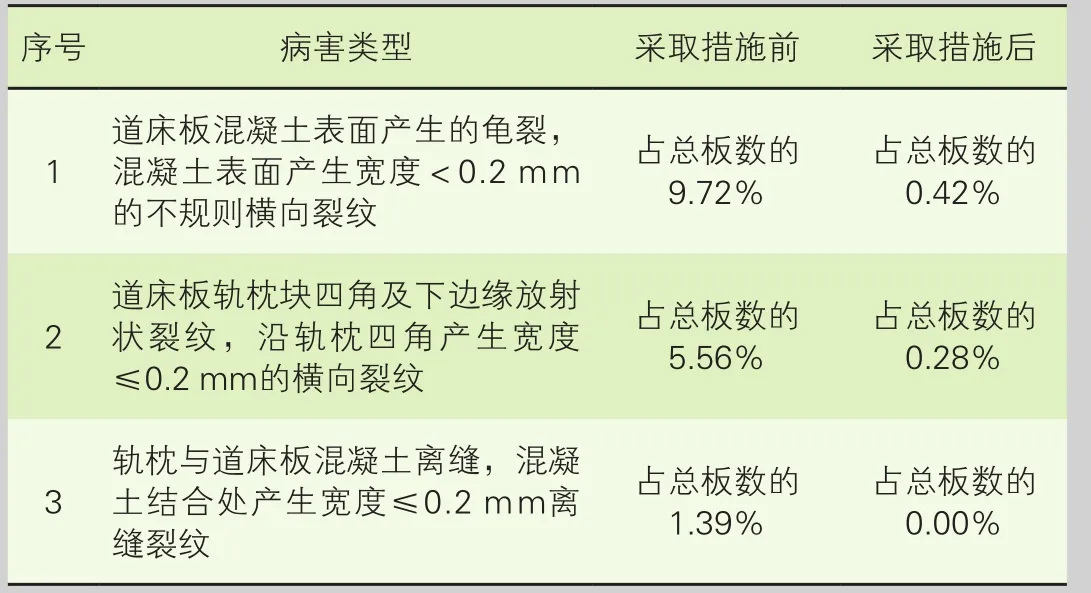

为进一步验证上述防治措施的可行性,2018年3月在中铁四局集团有限公司郑万铁路站前2标无砟轨道先导段,对采取措施后施工的720块道床板的裂纹病害情况进行调查,具体情况见表1。

从表1数据可以看出,采取措施后的道床板混凝土表面出现龟裂、轨枕块四角及下边缘出现放射状裂纹的比例均大幅下降,轨枕与道床板混凝土离缝缺陷已杜绝,道床板混凝土裂纹防治措施的有效性得以充分体现。

2.5 裂纹处理

根据《高速铁路无砟轨道线路维修规则(试行)》(铁运〔2012〕83号)要求,对道床板混凝土产生的裂纹(缝)采用表面封闭法、无压注浆法或高压注浆法进行修补。修补前应编制《无砟轨道专项修补方案》,明确修补操作要点和质量标准,过程中严格把控并按标准进行验收,确保 CRTSⅠ型双块式无砟轨道修复作业快速、有序,使修复后工程质量满足规范要求[6]。

表1 道床板混凝土裂纹防治措施实施效果

3 结束语

CRTSⅠ型双块式无砟轨道道床板裂纹、裂缝等病害是高铁运营维护中的质量隐患,应从站前施工的源头入手。通过严格控制混凝土原材料的质量,采取低胶凝材料用量、低水胶比、低坍落度、低集浆比“四低”的方式设计和优化混凝土配合比,从混凝土自身环节有效抑制裂纹的产生;施工过程中,对人员素质、设备选型、新老混凝土结合面的润湿、混凝土检测、布料、振捣、抹面、养护及钢轨的应力放散等各工序环节的质量加以控制,可显著提高其抗裂性能,避免或减少裂纹、裂缝等病害的出现。