信息化技术在铁路建设项目现场标准化管理中的应用

2018-12-06黄致强陈俊波

■ 黄致强 陈俊波

0 引言

铁路建设项目标准化管理以确保工程质量和安全为核心,以管理制度标准化、人员配备标准化、现场管理标准化、过程控制标准化为基本内涵,以技术标准、管理标准、作业标准和工作流程为主要依据,以机械化、专业化、工厂化、信息化为支撑手段,建立标准化项目管理运行机制,全面实现保证质量、安全、工期、投资、环保和稳定的建设目标。

在我国高速铁路标准化建设已持续纵深推进10余年,“互联网+”技术飞速发展的当今,高速铁路基本建设大潮带动了铁路信息化投入的需求。随着高速铁路建设管理水平的不断提高,现代化高速铁路对信息化也提出了更高的发展要求[1]。郑万铁路河南段采用建设项目信息化管理技术,以“四化”为支撑,突出信息化,对施工现场的安全和质量进行全方位、全过程、全人员、全覆盖监控,实现工程施工中各类建设管理信息的集成、传递和共享,对工程建设项目实施有效控制。

1 铁路建设项目信息化技术应用现状

铁路信息化以现代网络、通信、电子设备等信息技术手段为载体,有效监控和管理项目建设过程[2]。其根本目的是将通信、信息、控制技术运用于铁路工程建设各项活动中,提升铁路建设项目标准化管理水平,实现铁路工程建设现代化。

我国高速铁路建设如火如荼,发展速度日新月异,在世界上投产运营里程最长、在建规模最大,总营业里程达全世界一半以上。但我国铁路信息化水平与世界发达国家相比还存在差距,加快铁路工程建设信息化技术应用是我国铁路项目实现现代化管理的需要。目前,我国不断加快铁路信息化建设,其中以郑万铁路为依托开发并推广的铁路工程管理平台具有较强的实用性。在郑万铁路建设过程中,建立了综合的信息化指挥调度中心和远程视频监控系统网,构筑了涵盖中心试验室和拌合站、桥梁、路基、隧道的施工信息管理系统。

2 现场标准化管理中的信息化技术应用

2.1 混凝土质量控制

混凝土质量控制信息化技术包括拌合站信息化管理和试验室信息化管理两大核心。

2.1.1 拌合站信息化管理

混凝土拌合站操作室安装了拌合站管理系统,该系统利用互联网、物联网技术,采用智能化的数据处理平台,借助高精度传感器与信息化手段,通过对混凝土及其原材料关键参数的在线监测与快速响应,实现混凝土生产过程数据的即时采集、统计与分析,混凝土质量的智能监控以及混凝土生产过程的动态管理。自动采集的混凝土生产数据通过终端接口实时传输至建设单位工地拌合站信息管理系统。

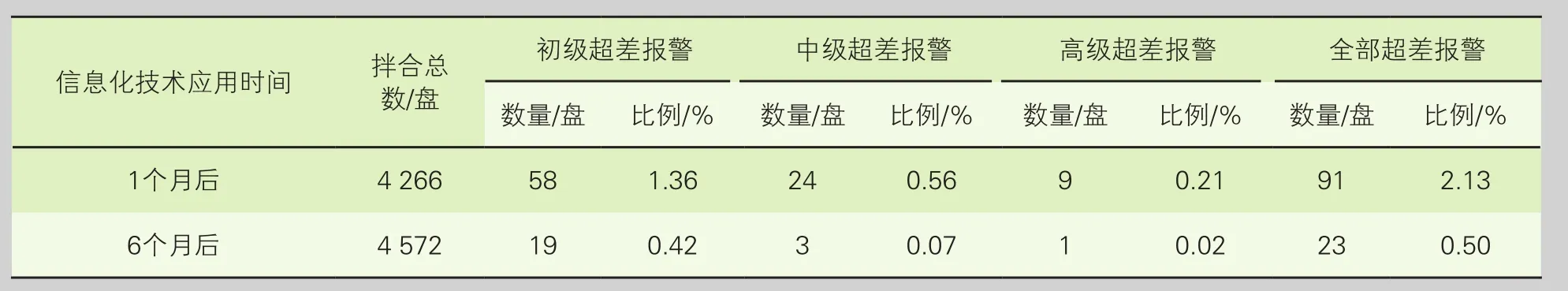

拌合站管理系统在施工时实时监控混凝土拌合时间、材料用量,有效验证混凝土配合比的执行情况。一旦出现材料超标,自动实时将信息传送至拌合站管理人员、项目部经理以及试验室检测人员、监理人员等所有相关人员的手机。相关管理人员收到材料超标短信后,马上停止生产,进行检查,并处理超差报警混凝土。对拌合站信息化技术应用1个月和6个月后各1周内拌合站超差报警数量进行统计,结果见表1。

由表1可知,通过信息化技术的应用,混凝土拌合站在规范操作行为的同时,提升了混凝土生产计量精度。拌合站超差报警比例由信息化技术应用1个月后的2.13%降低为应用6个月后的0.50%,且中级超差报警和高级超差报警比例分别降低了87.5%和90.5%,有效减少了混凝土拌合计量偏差,提高了混凝土的出机质量。

2.1.2 试验室信息化管理

施工工地各试验室的日常检测也都采用了信息化技术,每台试验仪器均接入试验室管理系统,实现检测数据实时上传。系统根据试验结果评定试验是否合格并自动生成试验报告(见图1)。上一级管理权限人员可以随时调阅试验数据和报告,随时监控所有材料的质量。从钢筋、混凝土到组成庞大工程的上千种材料,每种材料从出厂时的批号、进场时的试验检测数据,直到形成工程的实体,每个环节的信息数据都实时上传、保存在试验室管理系统内,且数据不可更改,形成一张质量管理的“天网”,使质量追溯、纠偏更加高效便捷。

信息化技术应用将“事后验收”的钢筋、混凝土质量管理模式转向从源头把关、质量全过程监控模式,实现了数据自动采集和分析,试验报告、记录自动生成,问题报警闭环管理。

2.2 测量控制

测量控制信息化技术包括沉降变形观测、连续梁线形监控2项内容。

2.2.1 沉降变形观测

沉降变形观测信息系统通过蓝牙、无线网络等方式连接电子水准仪进行测量及平差,具备平差超限提示功能,实现外业测量数据实时采集、完整加密发送、测点变形实时预警闭环管理。通过信息化技术应用,一是保证观测的时效性,系统具备按时测量监督功能(见图2),管理人员可根据提示合理安排观测计划,督导现场观测人员按时观测,并可统计实际观测频率与规范要求观测频率的比值,如果比值大于1,则表示观测频率满足规范要求;二是从上传的水准线路可以看到本测段的观测时间、数据上传时间、现场测量路径(见图3),上传后数据不可更改,杜绝了人为修改、编造数据的可能;三是根据上传的数据可以查询司镜人员及测量仪器等相关信息,如果观测数据异常,可以进行追溯查询,增强了沉降变形观测的可追溯性;四是通过系统数据处理可自动生成某个桥墩的沉降趋势(见图4),避免人为数据处理可能存在差错的现象,且大大节约数据处理过程中的人力投入。

图1 试验室管理系统上传并记录试验信息

表1 拌合站超差报警数量

2.2.2 连续梁线形监控

连续梁线形监控信息化系统根据桥梁施工方案及相应工况力学行为的分析,确定不同工况下变形、应力等参数的预警分级及阈值设置,现场采用手持终端或手机APP软件通过蓝牙连接电子水准仪、全站仪进行测量及平差,线形测量结果电子化记录,包括连续梁各施工阶段的测量数据、现场施工照片和测量进度及其他现场情况等。通过实时上传各连续梁施工工况的监测数据,可自动计算出各监测项目的偏差(见图5),避免大量数据处理过程。如果发现超限情况,可及时报警提醒,在下一道工序施工前及时纠偏,避免连续梁合龙偏差。

2.3 现场控制

根据项目施工特点,现场控制信息化技术主要包括路基连续压实技术、预制梁生产信息化控制技术、隧道施工信息化控制技术、视频安全监控技术等。

2.3.1 路基连续压实技术

路基碾压作业时,为实时控制路基质量,在压路机上安装1套路基连续压实系统。碾轧过程中,通过压路机上的振动传感器和数字处理器可实时上传压实数据至控制终端,路基连续压实系统对照提前输入的振动压实目标值进行分析。若合格,压路机驾驶室显示屏上的压实状态分布图呈现绿色,否则为红色,提醒司机在红色区域继续碾轧(见图6)。

路基连续压实系统使高速铁路路基质量检测由整体检测代替点状局部检测,施工过程中由实时监测代替事后检测,并可通过系统分析反推路基压实工艺,压路机可在不合格的地方精准发力,在保证压实质量的前提下提高路基压实工效。以一段长100 m、宽30 m路基一层基床以下路堤填筑为例,进行现场试验:采用普通压实工艺施工,因其填筑完成后对压实质量无直观评定标准,经试验检测,因压实质量不达标需重新碾压面积占本段路基面积的比例约为2.0%;而采用连续压实技术后,操作手可根据压路机显示屏显示内容精确掌握碾压遍数、行驶轨迹和压实质量,经现场检测,因压实质量不达标需重新碾压面积占本段路基面积的比例低于0.3%,压实点不合格的比例降低了85%,有效提高了路基压实质量[3]。

图2 沉降变形观测信息系统中测量监督提示

图3 沉降变形观测信息系统中观测时间、数据上传时间、现场测量路径信息

图4 沉降变形观测信息系统中桥墩沉降趋势信息

图5 连续梁线形监控信息化系统显示测点偏差值等信息

图6 路基连续压实系统中压实质量的显示

2.3.2 预制梁生产信息化控制技术

预制梁生产信息化控制技术包括智能张拉技术和静载试验信息化控制技术。

智能张拉技术集成机械技术、传感技术、计算机网络等信息化技术,自动完成预应力张拉、持荷、锚固全过程,控制加载速率、停顿点、持荷时间等要素,实时采集张拉力与伸长值,显示张拉力与时间、伸长值与时间、张拉力与伸长值的关系曲线,通过计算机程序控制整个预应力张拉过程,可精确施加张拉力、准确测量伸长量并及时校核伸长量,真正实现预应力张拉的“双控”,具有实现“多顶同步”操作的特点。该技术与传统人工张拉技术相比,具有以下优点:

(1)张拉自动同步。智能张拉技术通过计算机同时控制2个或多个千斤顶的张拉工作,数据无线传输,实现“多顶同步”张拉施工;而传统人工张拉,1台油泵控制1个千斤顶,不同油泵供油速率不能完全同步,不能实现真正意义上的同步张拉。

(2)张拉应力精确控制。智能张拉技术由计算机控制油泵运行,张拉应力的精度达到1%(0.1 MPa);而传统人工张拉依靠人工油表读数,其表面刻度数值精度为0.5 MPa,并且机器运行振动致使油表指针晃动,加上人工读数误差等因素,其应力误差一般在-5%~5%。由此可见,智能张拉应力精度较传统工艺至少提高了5倍。

(3)伸长量精确控制。传统的人工钢尺测量精度最高为0.50 mm,而智能张拉系统通过传感器自动测量钢绞线延伸量,精度可达到0.01 mm,精确度提高了50倍。且当伸长量不合格时系统会及时自动报警,真正达到“双控”的目的。

(4)数据记录真实可靠。实现张拉应力、延伸量及误差率自动计算、记录、打印,确保原始记录的真实可靠,杜绝人工填写数据造假的可能。

(5)安全性得到有效保障。智能张拉技术应用中,整个张拉过程由计算机控制,数据无线传输,操作人员远离张拉锚头等危险区域,确保了人身安全。

静载试验信息化控制技术具备自动加载、自动检测、自动判定、自动输出功能,实现静载试验过程及时监控,实时掌握桥梁荷载、挠跨比情况,监督成品梁质量检测过程[4]。

2.3.3 隧道施工信息化控制技术

隧道施工信息化控制技术包括隧道三维扫描技术、隧道围岩量测技术、隧道超前地质预报技术、隧道安全步距预警技术。

利用隧道三维扫描技术,实现隧道开挖面、二次衬砌的空间轮廓数据自动采集和分析,对可能存在的空间问题进行报警,实现信息远程共享,提升在建隧道信息化管理水平,提高工作效率。

利用隧道围岩量测技术,实现外业量测数据的实时采集、实时传输,测点变形的实时预警,及时掌握围岩变形情况,采取有效对策,确保隧道施工安全。

利用隧道超前地质预报技术,实现数据采集、分析、预报的统一管理,共享可能存在的不良地质信息,实现信息闭环管理、远程快速决策。

隧道安全步距预警技术是在施工过程中根据隧道安全步距的预警提示,严格控制步距,保证施工安全(见图7)。

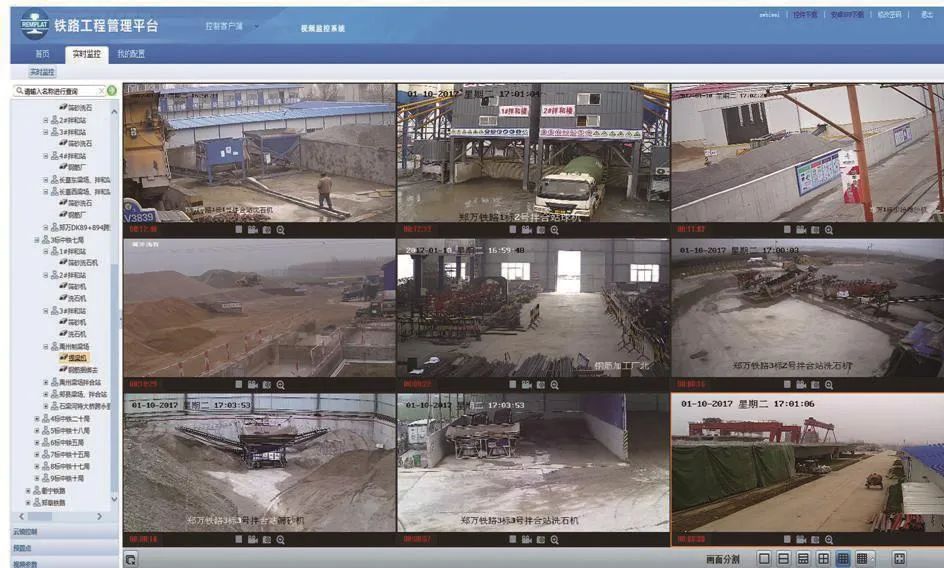

2.3.4 视频安全监控技术

视频安全监控技术包括安全视频监控和原材料把关视频监控。安全视频监控的应用是在高风险工点设置视频监控摄像头,通过对球形摄像头的360°巡转、放大、回放等操作,实现施工现场的全面监控。巡查人员一旦发现隐患,立即联系分管领导,第一时间进行整改,从而消灭隐患于萌芽状态。通过实时不间断的远程监控,增强出现问题的快速反应能力,提高管理水平。通过该监控系统的运用,可实现以下4点效果:一是关键、重点工程的过程监控全覆盖;二是规范作业人员行为,形成自我约束;三是及时发现安全质量隐患,增强安全防范力度;四是通过手机客户端可随时查看现场生产情况,实现安全监控的便捷性,提高安全管理的工作效率。

图7 隧道安全步距预警

在郑万铁路河南段建设过程中,采用原材料把关视频监控技术对拌合站筛砂洗石及料仓、梁场混凝土浇筑振捣等设施或环节进行监控,从源头上保证材料和施工工艺达标(见图8)。

图8 原材料把关视频监控

3 结束语

通过信息化技术在混凝土质量控制、测量控制、路基连续压实、预制梁生产、视频安全监控等铁路工程建设中的应用,实现了铁路工程建设现场管理标准化,使铁路建设安全和质量处于可控状态,适应铁路工程建设跨越式发展的要求。