纯电动汽车动力电池低温加热方法的研究

2018-12-06周道辉苑品德

周道辉,苑品德,辛 明

(帝亚一维新能源汽车有限公司,北京 100102)

纯电动汽车在低温环境下,锂离子动力电池温度过低,电池内部活性物质的活性明显下降,其内阻、极化电压增加,充放电功率和容量均会显著降低,甚至引起电池容量不可逆衰减,并埋下安全隐患。

锂电池充电过程中,在充电设备外加电场作用下,锂离子从正极材料中脱出进入电解液并向负极移动,依次进入石墨构成的负极材料中,并形成LiC化合物。如果温度较低,充电速度过快,会使锂离子来不及进入负极形成LiC化合物,则靠近负极的锂离子就会俘获电子而形成金属锂,并聚集形成锂枝晶,锂枝晶累积过大会刺破隔膜形成短路。低温下放电过程中,由于锂离子电池内部活性物质的活性明显下降,放电容量也会显著降低,严重缩短了电动汽车的续驶里程。因此,在低温环境下,对动力电池制定有效的加热措施,具有重大的市场推广意义。

1 动力电池管理系统功能简述

电池管理系统 (BATTERY MANAGEMENT SYSTEM,简称BMS),是连接车载动力电池和电动汽车的重要纽带,其主要功能包括:电池物理参数实时监测、电池状态估计、在线诊断与预警、充放电与预充控制、均衡管理和热管理等。BMS通常采用主从式结构,包括主控制器 (简称BCU)、从控制器 (简称BMU)和高压强电单元 (简称HVU)等。

图1 电池管理系统功能架构图

图1 是电池管理系统功能架构图。VCU为整车控制器,是实现驾驶员驾驶需求和能量安全的管理系统,需要协调扭矩、电机和电池的功率在不同工况下的合理分配,实现制动能量回馈,并控制外围设备,以达到最佳的工作效能。OBC为车载充电机,具有为电动汽车动力电池安全、自动充满电的能力,充电机依据电池管理系统提供的数据,能动态调节充电电流或电压参数,执行相应的动作,完成充电过程。这些电子控制单元 (简称ECU)通过CAN总线实现信息交互,从而对动力电池和整车进行控制管理。动力电池低温加热控制技术即是以BMS为核心,采用适当控制策略实现的控制方法。

2 动力电池高压电气系统设计

图2是动力电池系统电气高压拓扑。高压电气系统的设计目标是满足整车高压系统动力电能的传输要求并实现动力电池的控制功能。高压电气系统主要包括总正 (负)继电器、主回路熔断丝、预充继电器、预充电阻、手动维修开关 (MSD)、高压接插件、高压线缆、汇流排等。本文阐述的动力电池由于具有低温加热控制功能,在以上高压器件的基础上还设计了充电加热继电器、放电加热继电器、加热膜片、加热熔断丝等。

图2 动力电池系统电气高压拓扑

图3 是动力电池加热膜片实物图。动力电池的加热膜片通常采用PI加热膜或硅胶加热膜,动力电池在结构设计时应保障电芯和加热膜片之间有良好的接触面,同时接触面也要有良好的导热性。加热膜的热功率根据动力电池的设计加热能力、额定容量、额定电压以及本身的特性计算得到,同时也需要进行试验验证。

图3 动力电池加热膜片实物图

3 低温加热控制逻辑策略设计

锂离子电芯的放电工作温度通常为-20~60℃,允许放电的最低温度通常控制在-20℃以上,当温度达到-15℃以上时,电芯的放电工作特性有所改善;充电工作温度通常为0~45℃,在低于0℃条件下,充电将极具低温析锂的风险。本文在此前提下,采取下述控制策略。

3.1 BMS设置状态

1)Initialization(初始状态) 在此状态中BMS完成所有单体电压、温度、总压、内部存储器数据读取等,初始化时间要优于300ms,否则定义为初始化失败。

2)Standby(低压唤醒状态) 此状态动力电池未上高压,BMS所有功能正常运行,时刻准备上高压。

3)Ready(准备就绪状态) 此状态BMS已执行上高压动作,动力电池处于高压连通状态,整车可用于行驶或其他高压器件使用。

4)Charging(充电状态) 充电枪连接,满足充电上高压条件,BMS执行上高压动作,BMS充电上高压完成,BMS允许充电,车辆进行充电状态确认。

5)Shut down(整车下高压后处于的状态) 包括行车下高压、充电下高压、整车休眠前的状态 (无唤醒源)和存在禁止上高压故障停留时间内BMS的状态。

6)Emergency to shut down(紧急下高压) BMS因检测到严重故障或者收到其他控制器的紧急下高压故障后跳转至此状态。

7)Sleep(休眠状态) 当整车无唤醒源并完成数据存储时,BMS进入sleep状态。

3.2 放电低温加热控制逻辑策略设计

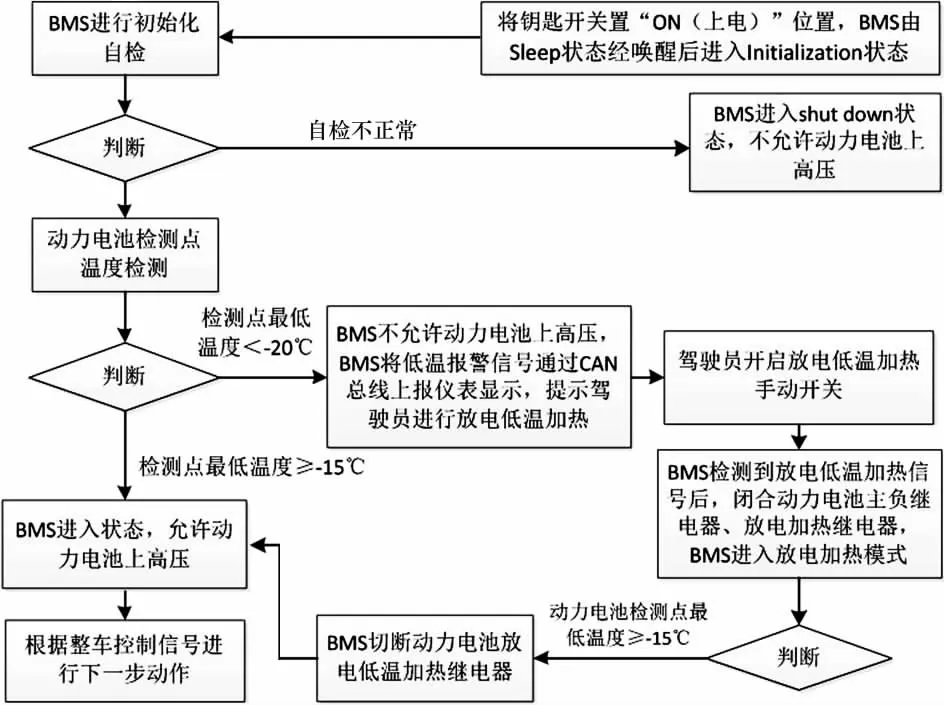

本文提出的放电低温加热方法为:当动力电池检测点最低温度<-20℃下,动力电池组向加热膜片以≤0.05I1(I1为动力电池1小时率放电电流)的电流放电。加热膜片通过电流,源源不断地发热,热量通过其与锂离子电芯的接触面向电芯内部传递,直至电芯表面的检测点最低温度≥-15℃后,方可停止加热,允许动力电池上高压。低温放电加热控制流程如图4所示。

3.3 充电低温加热控制逻辑策略设计

本文提出的充电低温加热方法为:当动力电池检测点最低温度<0℃下,电动汽车连接交流充电设备,通过BMS与车载充电机 (OBC)的CAN信息交互,设置一种充电低温加热模式。BMS向OBC请求加热电流,控制相关继电器的状态,使加热膜片通过电流持续地发热,热量通过其与锂离子电芯的接触面向电芯内部传递,直至电芯表面的检测点最低温度≥5℃后,方可停止加热,允许动力电池充电。图5是低温充电加热控制流程。

4 总结

锂离子动力电池工作时,需要将其工作温度控制在适宜的范围内,这个特性除了使用人员的重视之外,更离不开电池管理系统的热管理控制策略。本文基于主从式结构的电池管理系统,介绍了一种动力电池低温加热的控制方法。该加热控制方法,可避免动力电池在低温下的直接应用,在应用前通过加热使电池内部活性物质的活性增大,来提高动力电池的工作效能和安全能力。

图4 低温放电加热控制流程

图5 低温充电加热控制流程