电机转子通风槽板结构的风路分析

2018-12-05

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

随着设计理念和工艺水平的提高,同中心高同极数电机,额定功率逐渐增大,对电机的通风散热也有了更高的要求。本文对两种不同结构的转子通风槽板风路进行对比分析,找出合理的结构,满足电机散热的要求,达到理想的设计效果。

1 通风槽板结构

通风槽板主要用于转子铁心径向风路通道,其结构型式多样,可以根据不同的风路结构进行选型,如图1所示。

图1 转子铁心的通风道

下面为两种通风槽板的结构方案,建立了对应的三维模型,具体如图2所示。

图2 通风槽板的结构

方案1:转子通风槽钢一长两短交错圆周分布,其中较短通风槽钢分布在冲片齿部,较长通风槽钢分布在槽下方轭部,如图2(a)所示。

方案2:转子通风槽钢一长一短交错圆周分布,其中较短通风槽钢分布在冲片齿部,较长通风槽钢贯穿齿、轭部圆周均布,如图2(b)所示。

2 通风道的模型简化

将完整结构的转子通风系统进行CFD仿真分析是一项繁杂且耗时的计算工程,限于工作站运算能力及时间紧迫性,现只针对一条风路通道进行仿真计算,并进行必要的简化处理,由于转子各条通风道具有结构的相似性,因此计算结果具有相应的等效性。

以方案2为例,将1个通风槽板和2段等长转子铁心组合成为一条风路通道,具体如图3所示,并假定冲片之间紧密贴合;转轴与转子铁心无间隙配合;转子铜条与转子冲片槽无间隙配合;只有轴向和径向两处通风道,不存在漏风情况。

图3 通风道的模型简化

从图3可以看出,我们也对计算模型进行了相关简化处理:将转子冲片槽、转子冲片的轴孔进行了封闭填充,其对应位置象征着转子轴及转子铜条。

3 计算模型的建立与设置

由于我们关注的重点是两种通风槽钢结构方案中的径向通风效果哪一个更优,因此必须建立对应的空气计算模型并进行相关设置。

同样以方案2为例,图4为与图3对应的空气计算模型,其主要包括静止空气域,即转子外侧环境空气;旋转空气域,即与转子同速旋转的通风道内部空气。

图4 计算模型及边界

两种方案的模型设置保持一致:计算模型的旋转速度为3000r/min,其它具体的边界条件见表1。

表1 边界条件的设置

4 计算结果及分析

我们将两种通风槽板结构方案中的速度场、风道流场以及风道压差进行了定性的对比评价分析。

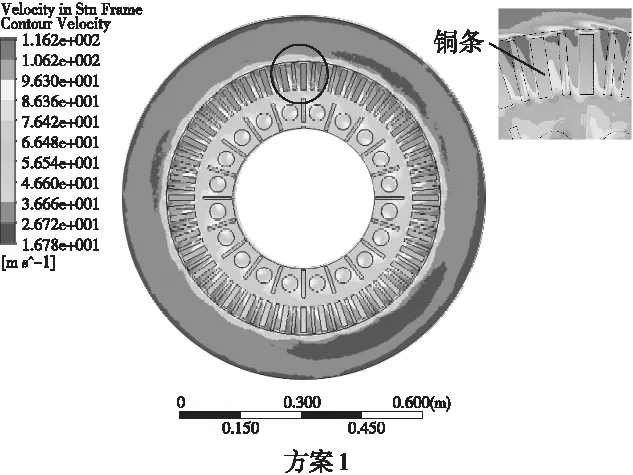

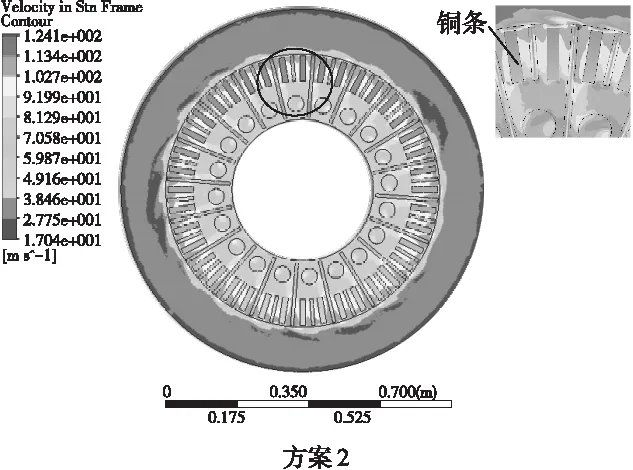

图5、图6分别给出了两种方案的径向风道截面的全局速度云图、矢量图。

图5 径向风道截面的速度云图

图6 径向风道截面的速度矢量图

图5、图6中全局情况下两种方案的速度分布基本相同,方案2的速度分布更为均匀,没有明显的速度梯度;方案1中铜条周边的速度约为86.4m/s~106.2m/s,方案2中铜条周边的速度约为92.0m/s~113.4m/s;同时方案1中的最大速度约为116.2m/s,方案2中的最大速度约为124.1m/s,位置均在径向通风道出口附近。

图7给出了两种方案的径向风道截面的局部速度矢量图。

图7 径向风道截面的局部速度矢量图

从图7可以看出两种方案由于通风槽板结构的不同而引起的局部流场分布不同,如上图中红圈标记所示,两种方案在径向风道底侧,靠近槽钢附近处均有局部涡流产生。

图8给出了在图7基础上进一步放大的径向风道截面的局部速度矢量图。

图8 径向风道截面的局部放大速度矢量图

由图8可以看出,方案1中在槽钢附近有明显涡流,同时左图中的下侧红色标记位置处速度矢量方向有较大改变,两者均会产生一定的能量损耗;相比方案2中的速度分布更为均匀,风道流场更为通畅。除此之外,根据计算结果的数据,表2给出了两种方案的径向通风流量、风道压差、通风出口平均速度的对比。

表2 数据对比

由上表可以看出,两种方案的数据结果基本相近,相比于方案1,方案2的出口流速更快、出口压力更大一点。这里值得一提的是,在有限元CFD仿真计算中我们给定了相同的初始条件,关心的是两种方案计算数据的对比效果,而不是某一方案中的具体数值。

5 结语

根据上述的计算和分析,我们能够得到以下几点结论:(1)全局情况下两种方案的速度分布基本相同,方案2的速度分布相比更为均匀,没有明显的速度梯度,且铜条周边的速度范围更高,约为92.0m/s~113.4m/s;最大速度在径向通风道出口附近,约为124.1m/s;(2)两种方案在径向风道底侧,靠近槽钢附近处均有局部涡流产生;(3)局部放大速度矢量图中,方案1中在槽钢附近有明显涡流,同时速度矢量方向有较大改变,将产生一定能耗;方案2中速度分布更为均匀,风道流场更为通畅;(4)相比于方案1,方案2的出口流速更快,约为86.62m/s;出口压力更大,约为6145Pa。

综上所述,建议选用方案2的通风槽板结构,同时也更易于加工工艺制造。