Z1000系列直流电动机的研制

2018-12-05,,

,,

(哈电集团哈尔滨电气动力装备有限公司,黑龙江哈尔滨150040)

0 引言

在工业领域,尤其是冶金工业中,直流电动机的使用有着举足轻重的地位。近年来,国内新上钢铁项目中多以高产量、多品种的带钢、板材为主,同时,轧机多采用控制简单、调速方便的直流电机,这就对直流电动机的设计和制造提出了新要求。首先,要求电机在高功率、高转矩下的调速范围扩大50%;其次,要求电机的快速适应和动态反应性提高以满足快速轧钢工艺的特点;再次,要求电机的结构特点适应缩小的占地面积以节约厂房的建设投资;另外,要求电机坚固可靠,运行中抗疲劳能力强。

根据市场需求,Z1000系列(IP44)直流电动机应运而生,该型号电动机采用箱体式的框架结构,安装方式多采用IM1001或IM1002,机座由八角形硅钢片叠压而成,轴承采用添加了润滑脂的端盖式滚动轴承。与原有的ZD系列大型下沉式机座配备滑动轴承独立外罩的分体式电机相比较,具有体积小、重量轻、整体吊运、安装方便、维护保养方便的优点。该系列电机可广泛应用于各工业领域及湿热带等多种恶劣的工况环境下,冷却方式以ICW37A86为主,防护等级按IP44设计。

1 电机的系列型谱

Z1000系列(IP44)直流电动机的系列型谱是在Z355~Z900的设计经验基础上,合理分布电枢铁心长度和绕组形式,可以覆盖大多数产品线使用需求的优化参数内容。具体参数见表1。

表1 机座号与转速及功率的对应关系

2 技术规格参数

Z1000系列(IP44)直流电动机基本技术参数如下:机座号为Z1000,指电机轴中心距地面的高度为1m;功率等级为1650~2819kW;极数为8极;电压为660~1050V;转速为96~700r/min;励磁方式为他励220V;额定转矩为47~177k N·m;传动方式为联轴器连接传动。

3 电机的效率指标

Z1000系列(IP44)直流电动机的效率值按照GB/T 755—2008的标准要求,其效率保证值,如表2所示。

表2电动机的效率%

机座号电流等级2800A3150A3550AZ1000-192.9~94.193.2~94.193.5~94.0Z1000-292.8~94.293.2~94.293.5~94.0Z1000-392.7~94.293.1~94.293.5~94.1Z1000-492.5~94.293.0~94.293.4~94.1Z1000-592.3~94.292.8~94.293.3~94.0Z1000-692.1~94.192.6~94.193.1~93.9Z1000-791.8~94.092.3~94.092.9~93.8Z1000-891.4~93.992.0~93.892.7~93.6Z1000-991.0~93.791.6~93.692.3~93.3Z1000-1090.6~93.491.3~93.492.0~93.1Z1000-1191.8~94.092.3~94.092.9~93.8Z1000-1292.8~94.290.1~92.691.0~92.3

4 电机的电磁参数设计

为了有效利用该系列的电机的性能指标,提高电机作用中的调速比,在设计过程中,对电磁参数进行了特殊的考虑,以增强产品投产后的市场竞争力。

(1) 铁心分段:电机按设计转速将系列型谱分为12个铁心长度,分别是360、400、450、500、560、630、710、800、900、1000、1150、1300(mm);这12个铁心长度所对应的铁心分段设计方案为7、8、9、10、11、12、14、16、18、20、23、26(段),段间通风沟宽度为10mm。

(2) 电负荷:电枢绕组电密Ja为5.53~5.65A/mm2,换向极绕组电密Jw为5.04~5.07A/mm2,补偿绕组电密Jc为5.02~5.05A/mm2,励磁绕组电密Jf为2.31~2.53A/mm2,电刷电密Jb为9.1~10.3A/mm2。

(3) 热负荷:电枢热负荷JaAS为3911~3961(端部);5500~7500(铁心处)。

(4) 磁负荷:气隙磁密Bδ为0.802~0.85T,电枢1/3齿磁密Bz1/3为2.24~2.31T,电枢轭磁密Ba为1.17~1.23T,主极身磁密Bm为1.22~1.28T,主极靴齿磁密BPZ为1.44~1.55T,机座轭磁密Bj为1.20~1.34T。

(5) 换向参数:电抗电势er为5.6~6.1V(高速过载不大于12V),换向区域占中心区域比为61.1%~62.8%,补偿度Xc为90%~102%,平均片间电压Ukcp低于18.5V。

5 系列产品的结构设计

5.1 总装

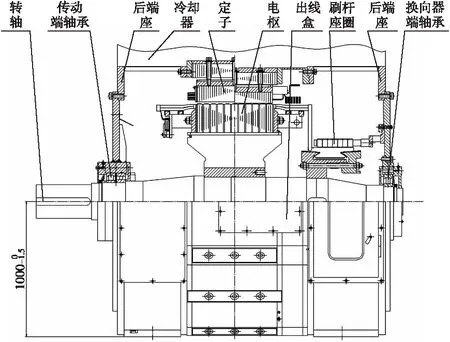

该系列电机整体结构为箱体式结构,卧式安装,冷却方式为空-水冷却器(ICW37A86),冷却器安装在电机的上方,电机轴的双侧采用端盖式滚动轴承安装支撑,电枢通风方式为径向通风结构,整体由定子、电枢、端盖式轴承、接线盒等组成,电机总装图如图1所示。

图1 电机总装结构图

5.2 定子

定子主要由机座、主极、换向极和补偿绕组组成。

机座铁心、主极铁心、换向极铁心均采用优质冷轧薄钢板冲制的冲片叠压而成,且钢板双面涂有绝缘漆,可有效减少可控硅整流电源电流脉动和负载电流的快速变化引起的损耗效应,改善电机的动态换向性能。

主极绕组采用NSBMB自粘性单玻单聚酰亚胺薄膜绕包铜扁线绕包成型,并套装在主极极身上,主极线圈间通过JEM引出电缆进行串联,采用自粘性漆包线提高了绕线效率,减少了工时损耗;换向极线圈采用整根TBR铜扁线,按换向极极靴形状进行阶梯式绕形,整形脱模后通过不锈钢吊线夹以Nomex纸进行绝缘套装在换向极极身上,极间以引出线焊接到换向极连接线上形成支路;补偿线圈为同心式补偿绕组,采用4根SBMB单玻单聚酰亚胺薄膜绕包铜扁线并绕,并按一定角度压弧而成,从而适应定子VPI整浸的工艺要求,提高电机的绝缘性能。为了有效监测电机温升指标,在主极绕组、换向极绕组和补偿绕组上各粘装2支Pt100测温元件,并将引线接至电机主出线盒内的端子中。

5.3 电枢

电枢主要由绕组、铁心、换向器和转轴组成。电枢铁心采用优质冷轧硅钢片叠压而成,由于外径扁大,故分割成6张扇形片组合而成;电枢绕组采用换向性能优良的单叠异槽式绕组加1/2均压线圈的结构型式,为了提高电机的使用转速范围,电枢表面及线圈端部采用高强度无纬带进行绑扎固定并涂胶固化成形。

换向器采用银铜合金片间间隔放置WD550-3云母板进行绝缘处理,并在套筒和压圈装压间前后安装V形云母环进行对地绝缘处理,从而可以适应最高1050V的电压等级,升高片与电枢线圈间采用中频焊机钎焊处理,使其具有良好的导电性能及较高的机械强度;转轴采用35CrMo合金材料锻制而成,选用此种材料可以在保证电机转矩机械性能的前提下缩小轴伸直径,从而降低轴承使用成本,转轴与电枢支架间采用过盈联接,按图纸尺寸精加工后进行热套安装。电枢在下线完成后再进行VPI真空压力整浸处理,从而保证电机具有良好的换向性能和绝缘性能。

主极绕组采用NSBMB自粘性单玻单聚酰亚胺薄膜绕包铜扁线绕包成型,并套装在主极极身上,主极线圈间通过JEM引出电缆进行串联,采用自粘性漆包线提高了绕线效率,减少了工时损耗;换向极线圈采用整根TBR铜扁线,按换向极极靴形状进行阶梯式绕形,整形脱模后通过不锈钢吊线夹以Nomex纸进行绝缘套装在换向极极身上,极间以引出线焊接到换向极连接线上形成支路。补偿线圈为同心式补偿绕组,采用4根SBMB单玻单聚酰亚胺薄膜绕包铜扁线并绕,并按一定角度压弧而成,从而适应定子VPI整浸的工艺要求,提高电机的绝缘性能。

5.4 轴承

全系列电机采用三轴承结构并安装固定在电机的前后端盖间,即在传动端安装一套圆柱滚子轴承和一套深沟球轴承并列使用,其中,深沟球轴承在里侧;在换向器端安装一套圆柱滚子轴承,电机运行中的径向载荷通过两套圆柱滚子轴承来承载,深沟球轴承来实现轴向定位,电机轴承的润滑方式为锂基脂润滑,可使用专用加脂工具不停机注入润滑脂。

5.5 刷杆座圈

刷杆座圈由刷杆座、刷杆、刷握和电刷组成。刷杆通过灌注胶使之与底注进行接触绝缘,刷握在8个刷杆上进行错位排列,并每间隔一个刷握上安装一个位移垫块,从而降低电机的电抗电势水平,有效的改善换向性能,避免有害火花的产生;电刷在刷握内采用分块式结构,这种结构可增加电刷的横向电阻,使各支路间电阻保持平衡,减小各支路间环流对换向的影响。刷杆的尾端采用整体式绝缘环固定的刷杆座圈端部,以提高刷架整体机械及绝缘强度,整体性优良。

5.6 通风冷却系统

该系列电机采用IP44防护等级,对电机内部进行了有效的密封。电机内部则采用独特、合理布置的径向冷却风路结构,通过前、后端座上设计预留的风口与外装式冷却器进行可靠的把合连接,通风冷却效果良好,这种结构可为用户节约大量空间,使用维护方便。

6 结语

该系列电机通过样机试制与型式试验,验证了设计的合理性,达到了预期目标。通过陆续的设计改进,目前该系列电机已经批量生产,并经过了现场使用验证,使用业绩已超过百台,分别安装运行于许多业主现场,受到了广大业主的肯定与好评,为我公司不断科技创新、加快技术进步提供了助力。