大倾角斜反井导孔定向钻进应用研究

2018-12-05费万堂马雨峰刘志强刘书杰刘双华龙小刚董云涛

费万堂, 马雨峰, 刘志强, 刘书杰, *, 刘双华, 龙小刚, 董云涛

(1. 河北丰宁抽水蓄能有限公司, 河北 丰宁 068350; 2. 煤炭科学研究总院建井研究分院, 北京 100013; 3. 北京中煤矿山工程有限公司, 北京 100013)

0 引言

目前,我国抽水蓄能电站压力管道的导井逐步采用反井法施工,工作人员不再下井施工,安全和工效可以大大提高[1-2]。随着反井法的广泛应用,导孔钻进作为反井钻施工的第1道工序,其破岩量虽然只占总破岩量的2.5%或更小,但导孔的成孔质量却直接影响反井钻成井的质量与效率,反井钻机导孔的精确度问题已经成为反井工程成败的重要因素[3]。徐进鹏等[4]研究提出了强渗漏地质段反井钻导孔成型的关键技术;闫平等[5]将定向钻机应用于水电工程高深竖井导孔施工,解决了反井钻机导孔偏斜的问题;王彬彬[6]利用TSJ-2000钻机配合陀螺仪测斜以及定位螺杆纠偏进行了先导孔作业;曹琳等[7]分析了反井钻施工斜井导孔时产生偏斜的原因,并提出了偏斜控制与纠偏措施。

从已有的研究可以看出,无论是实际应用,还是理论分析,导孔施工主要包括反井钻机直接钻进导孔及大型地面钻机定向钻进导孔2种方式。反井钻机直接钻进导孔的缺点是: 反井钻具没有专业的纠偏功能,钻孔轨迹难以精确控制,尤其是遇到大倾角、长斜井或地层条件复杂等情况时[8],导孔偏斜率可超过5%,并且斜导孔钻进效率很低。大型地面钻机定向钻进导孔的缺点是: 石油钻机或地质钻机的体积大、钻塔高,只适合于地面钻孔施工环境,不能在井下平洞内进行施工作业,无法钻进大倾角斜导孔。

本文以河北丰宁抽水蓄能电站1#引水系统高压管道下斜段反井导孔工程为背景,采用高精度斜导孔轨迹控制技术、定向钻具组合技术以及钻孔孔壁泥浆保护技术,研制出了TDX-1500型新型斜导孔专用钻机,研发出了一套大倾角反井法斜导孔的快速、高效、精确钻孔定向控制技术。

1 工程及工程地质概况

河北丰宁抽水蓄能电站,地处河北省承德市丰宁县,位于河北千万千瓦级风电基地核心。总装机容量为3 600 MW,是目前世界上在建装机容量最大的抽水蓄能电站,工程总投资192.37亿元。电站分2期开发,于2016年实现同步建设,共安装12台300 MW的可逆式水泵水轮机和发电电动机组(其中,10台为定速机组,2台为变速机组)[9]。电站建成后,以500 kV的线路接入京津及冀北电网,年设计发电量为66.12亿kW·h,在系统中承担调峰、填谷、调频、调相和紧急事故备用等任务,对保障京津及冀北电网的安全、促进风电和太阳能发电等清洁能源的大规模发展以及维护电网安全稳定运行具有重要作用。

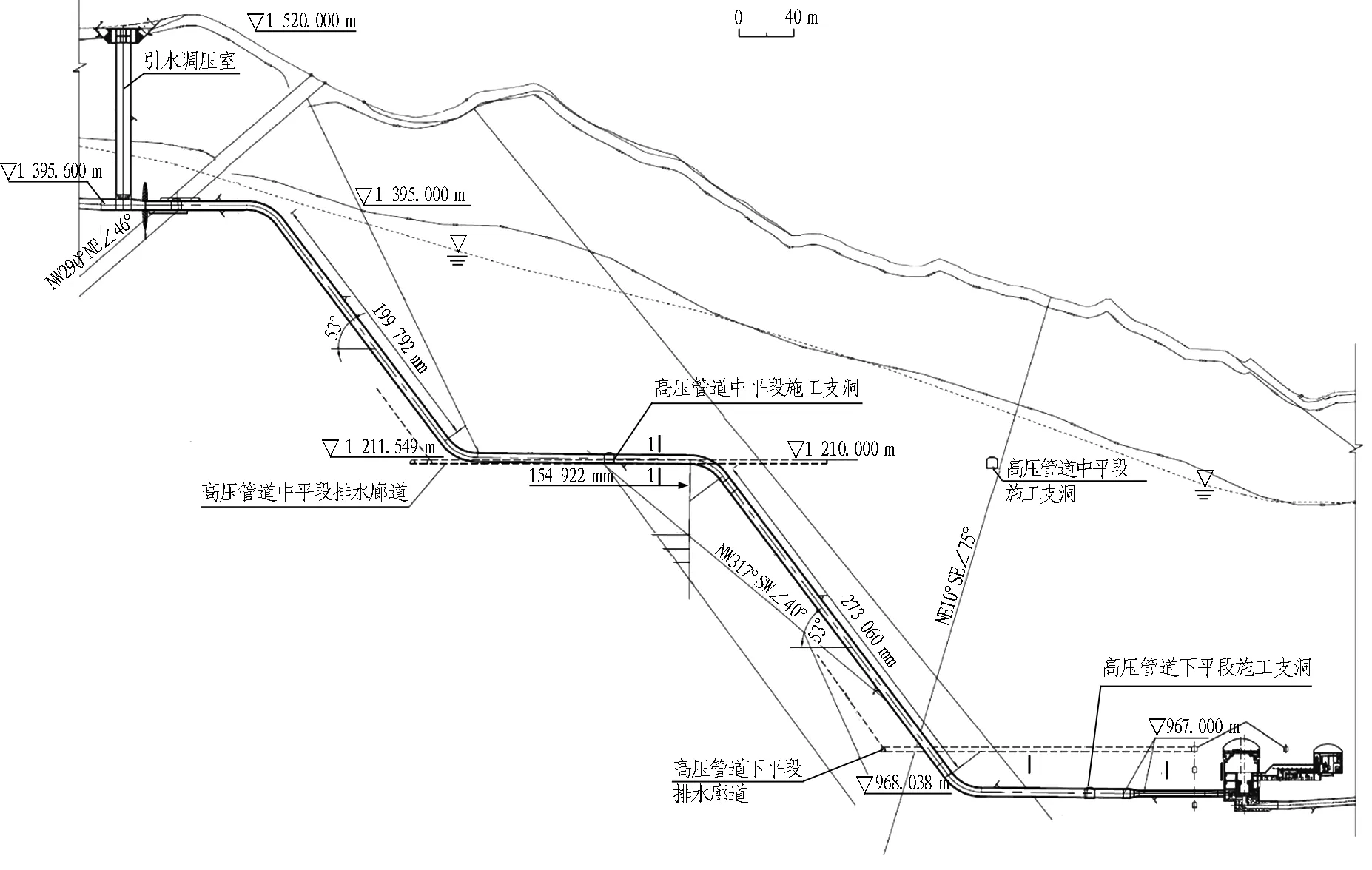

河北丰宁抽水蓄能电站引水系统工程地质岩性以干沟门单元中粗粒花岗岩、灰窑子沟单元火山岩为主,沿线断裂构造较为发育。高压管道洞向为SW236°,开挖洞径为4.8~7.2 m,上覆岩体厚度为127~330 m。上平段出露有不整合界面,以不整合界面为界,上游岩性为微风化熔凝灰岩、凝灰熔岩、凝灰岩,下游为微风化中粗粒花岗岩。岩体中发育有NE和NW 2组裂隙,均为共轭剪切节理。压力管道受①、②组裂隙切割,岩体主要为次块状结构,围岩主要为Ⅲb类,断层出露部位为Ⅳ类。地下水埋深为52~94 m。1#高压管道剖面图如图1所示。

图1 1#高压管道剖面图

高压管道采用一洞两机的布置方式,由高压主管、岔管和高压支管组成,采用钢管衬砌,4个转弯段转弯半径均为30 m,转弯角度为53°。其中: 1#高压主管长926.73 m,开挖断面直径为6.5 m,中平段中心高程为1 210 m,下平段中心高程为967 m,下斜井段管径为5.3 m,在下斜井段末端管径由5.3 m渐缩为4.8 m,下平段管径为4.8 m,与岔管连接。下斜段反井定向导孔工程设计见表1。

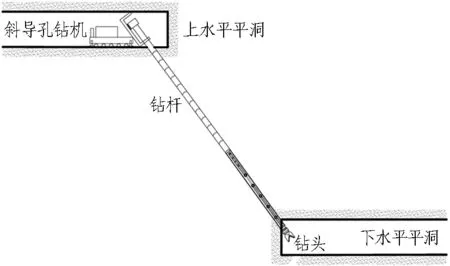

表1斜反井导孔工程设计

Table 1 Engineering design of oblique guide hole constructed by raise-boring method

项目名称直径/mm钻进长度/m钻孔岩石体积/m3定向导孔钻进1903028.56

2 新型斜导孔专用钻机应用

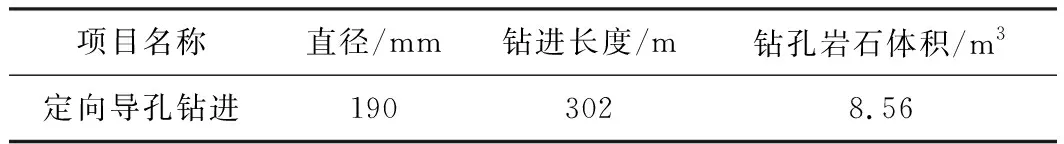

TDX-1500型斜导孔专用钻机(如图2所示)是煤炭科学研究总院研发的专用设备,适用于巷道或硐室内采用倾斜导孔钻孔施工的工程。

图2 TDX-1500型斜导孔专用钻机

Fig. 2 TDX-1500 special drilling method for oblique guide hole

针对抽水蓄能电站巷道内斜导孔施工空间小、斜孔定向要求高等特点,通过经验计算,并与国外同类机型的性能参数进行类比,确定了本钻机的总体设计。由于钻机钻井工艺与工作环境的需求,钻机结构庞大,组成复杂,就其控制系统构成来看,包含了电气传动系统、气压传动系统、液压传动系统等各种控制系统[10]。本钻机采用动力头回转、钻孔倾角调整机构和倾角锁紧机构精确调整的功能,实现斜导孔定向钻进。钻机由钻杆上卸扣装置、行走机构、导轨、动力头、钻孔倾角调整机构及液压系统和控制系统组成。钻机所有部件(包括液压系统泵站、动力头、钻架、导轨架等)均安装在钢制履带底盘上,从而实现了斜导孔钻机的紧凑布局。其中,动力头承担驱动或带动钻具回转工作,采用钻杆上卸扣装置实现机械拧卸钻具的任务,钻孔倾角调整机构、倾角锁紧机构控制钻孔角度。钻机操纵台、钻机行走操纵台、电路开关及泥浆阀门均集中置于钻机前端机架一侧的司钻房内,钻机司机对钻机的操纵十分方便。采用斜导孔专用钻机便于斜孔施工,施工效率高,而且塔机一体,安装、搬运快速方便[11]。钻机具体参数见表2。

表2 TDX-1500型斜导孔专用钻机参数

Table 2 Parameters of TDX-1500 special drilling machine for oblique guide hole

参数数值 电机驱动功率90 kW轴压力提升力500 kN动力头回转转矩16 000 N·m动力头转速0~80 r/min钻机调节角度0°~90°钻孔直径190 mm钻杆直径89 mm动力头一次推进行程4 500 mm钻机行走速度2 km/h钻机爬坡能力20°辅助液压卷扬机提升力15 kN

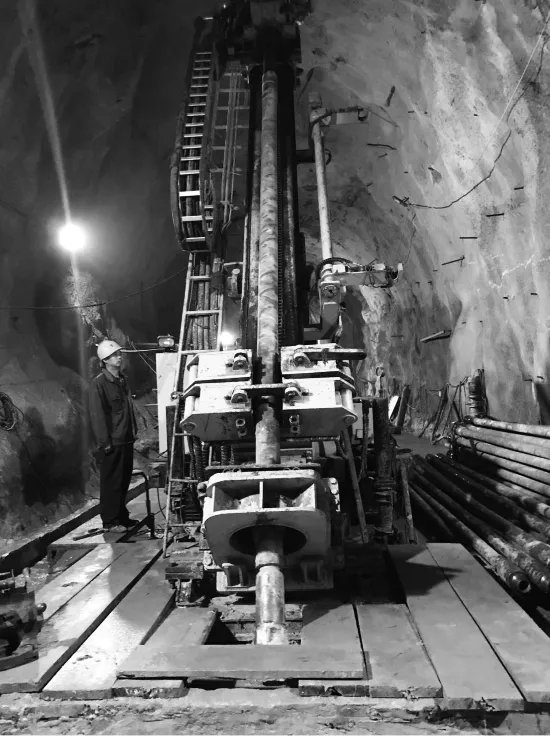

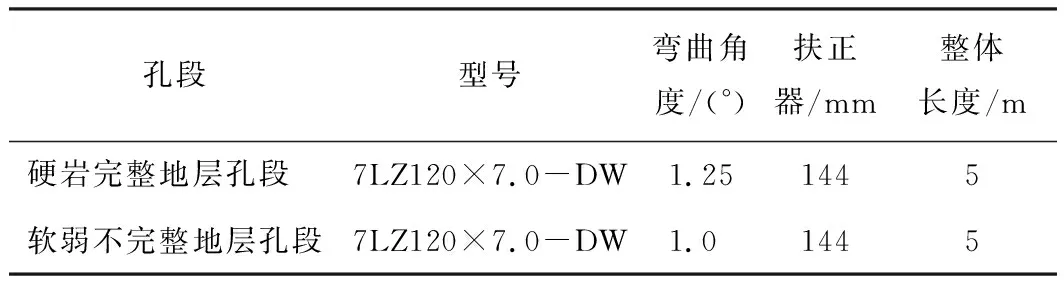

斜导孔施工地点位于水平平洞中,平洞断面高度为6.5 m,平洞断面宽度为5 m,钻机工作空间极其狭小。综合考虑斜导孔技术要求及施工条件,斜导孔专用钻机接电后驶入平洞,钻机的开孔角度为53°,钻机托架顶端距地面高6.3 m,钻机液压支柱间距为1.6 m,能够放置在平洞内进行钻孔施工;钻杆选用φ89 mm高强度钻杆,单根长度为4.5 m,液压机械手从侧面自动抓取钻杆,通过上卸扣装置自动拧紧或卸松钻杆,利用动力头推进装置实现钻杆加尺或减尺的动作;正常钻进段采用回转钻进的送钻方式,定向钻进段采用滑动钻进的送钻方式。斜导孔钻孔结构如图3所示。

图3 斜导孔钻孔结构示意图

3 定向钻具组合技术研究

在常规钻具上,利用适当增加一些部件改变钻具结构的方法,如增设柔性钻杆、支撑接头、加重钻铤、扶正器、大钻头、短粗径等,使钻具具有增斜、减斜或稳斜的功能。采用弯接头和井下动力钻具组合进行定向造斜施工。这种造斜钻具组合是利用弯接头使下部钻具产生一个弹性力矩,迫使井下动力钻具(螺杆钻具或涡轮)驱动钻头侧向切削,使钻出的新导孔偏离原导孔轴线,达到定向造斜或变换方位的目的。为保障导孔顺利钻进,对稳定钻杆翼板进行了补焊,设计了全新的螺旋形稳定钻杆[12],螺旋形稳定钻杆选用φ89 mm高强度钻杆。在旋转过程中,与直翼板钻杆相比,螺旋形稳定钻杆与导孔井壁之间的接触面积更加均匀,有助于增强钻杆系统的稳定性,减小导孔的偏斜量。理想的反井施工导孔钻头应具有钻硬岩钻头的大多数特性,以获得最小的钻头移步量和最大的进刀强度,同时,还应具有中等范围的内列切割结构,以便在低钻压下获得最大的钻进速度。根据实际工程的技术要求[13],斜导孔选用φ190 mm的三牙轮钢齿钻头。

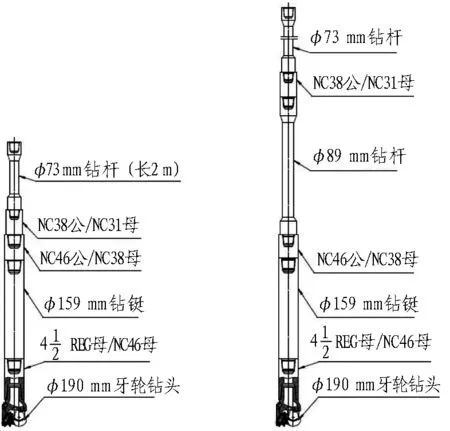

钻具组合结构如图4所示,可分为4个阶段进行分析。1)开孔钻具组合为φ190 mm牙轮钻头+φ159 mm钻铤+φ73 mm短钻杆(长2 m),钻压控制在3~5 kN,转速控制在30~40 r/min,泥浆循环泵量为600~800 L/min。2)正常钻进钻具组合为φ190 mm牙轮钻头+φ159 mm钻铤(2~4根)+φ89 mm高强度钻杆,钻压控制在15~35 kN,转速控制在50~60 r/min,泥浆循环泵量为990 L/min。3)测斜钻具组合为φ190 mm牙轮钻头+φ159 mm无磁钻铤+NC46悬挂短节+φ89 mm高强度钻杆+φ73 mm高强度钻杆。4)定向钻具组合为φ190 mm牙轮钻头+φ165 mm弯螺杆+φ159 mm无磁钻铤+NC46悬挂短节+φ89 mm高强度钻杆+φ73 mm高强度钻杆,钻压以控制工具面角为主,转速控制在0~20 r/min,泥浆循环泵量为990 L/min。

(a) 开孔钻具组合(b) 正常钻进钻具组合合

(c) 测斜钻具组合(d) 定向钻进钻具组合

图4钻具组合结构图

Fig. 4 Structural sketch of drilling tools combination

4 高精度斜导孔轨迹控制技术研究

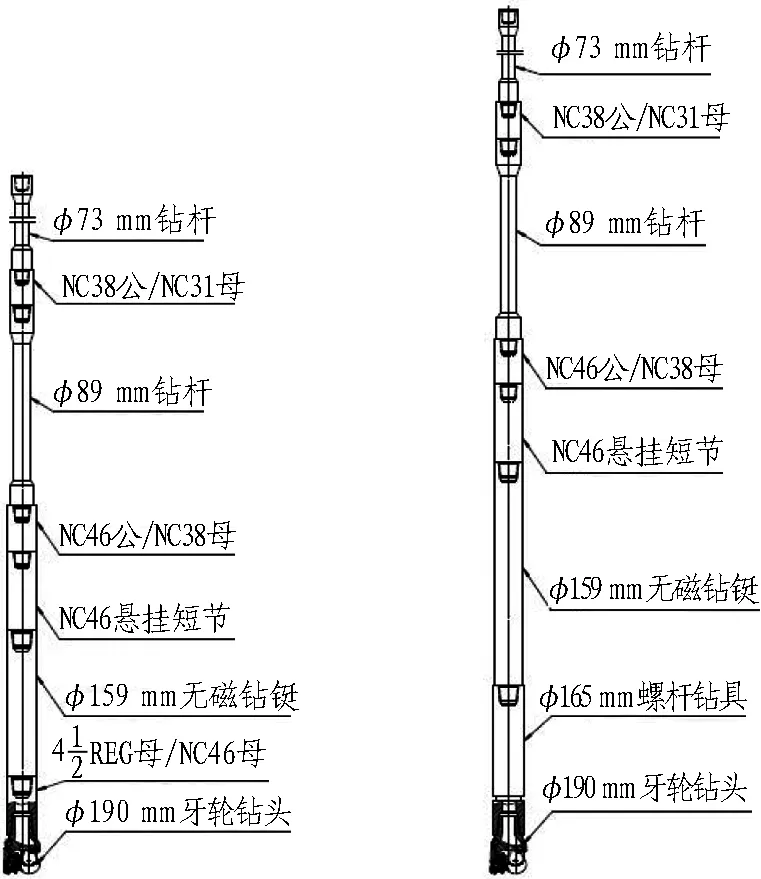

导孔施工是控制最终成井偏斜率的关键工序,直接影响到整个竖井质量,如果偏斜过大则不利于扩孔钻进,严重的会造成竖井报废[14]。该工程采用无线随钻测斜仪+螺杆钻具的轨迹控制方式,无线随钻测斜仪将井下参数进行编码后,产生脉冲信号驱动脉冲发生器内的电磁阀动作,限制部分泥浆流入钻杆,从而产生泥浆正脉冲;地面上采用泥浆压力传感器检测来自井下仪器的泥浆脉冲信息,并传输到地面数据处理系统(包括主机和计算机)进行处理,井下仪器所测量的井斜角、方位角和工具面数据可以显示在计算机和司钻显示器上。无线随钻测斜仪工作原理如图5所示。

图5 无线随钻测斜仪工作原理

采用SMWD-76型无线随钻测斜仪对斜导孔钻孔轨迹进行监测,测量精度为:方位±1.0°,孔斜±0.1°,工具面角方位±1.5°,温度±3 ℃。无线随钻测斜仪安装在无磁钻铤中。如果发现钻孔轨迹与设计值不相符,提出钻杆后,在无磁钻铤与钻头之间加装弯曲角度为1°~1.25°的短螺杆钻具,实施钻孔的纠偏定向钻进。

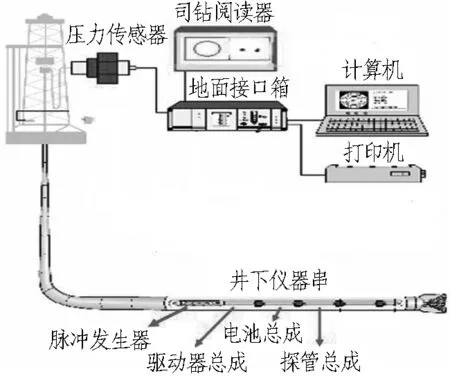

如果说无线随钻测斜仪是钻孔的眼睛,螺杆钻具就是钻孔轨迹控制的心脏,其选择是否合适直接影响到钻孔轨迹的可控性。通过针对不同孔段选择了不同的螺杆钻具,经现场使用证明,其均很好地满足了钻孔轨迹的控制要求[15]。螺杆钻具基本参数见表3。

表3 螺杆钻具基本参数

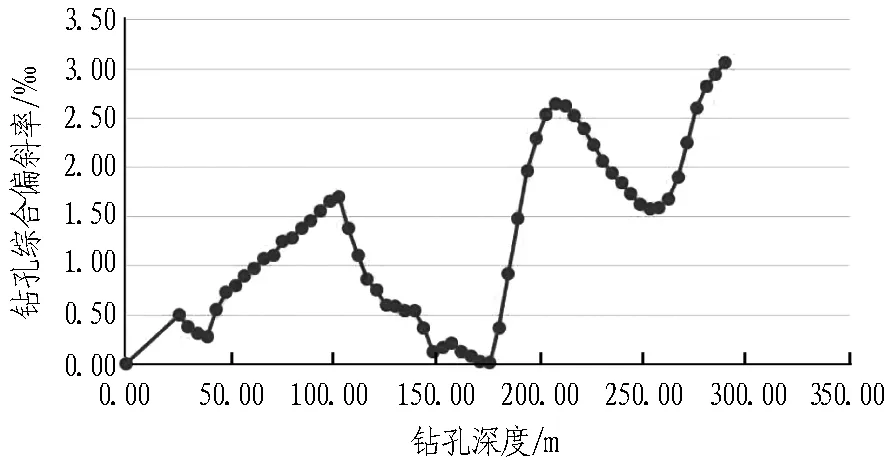

研究采用的无线随钻测斜、小角度短螺杆和滑动+旋转的复合钻进方式可实现斜导孔的高精度连续定向钻进。斜导孔的钻孔偏斜率在0.42%以内,全孔最大偏距为0.89 m,斜导孔的综合钻进速度保持在15 m/d,钻孔曲率保持平直光滑,钻孔孔径规则平整,没有出现极大变化的狗腿角,与斜导孔设计的钻孔轨迹曲线基本拟合,保证了反井钻机钻杆在斜导孔内的安装与下放。钻孔实际综合偏斜率变化规律如图6所示。

图6 斜导孔钻孔综合偏斜率变化曲线

5 钻孔泥浆保护技术研究

钻孔泥浆是钻进过程中使用的循环流体,主要功能有: 冲洗井底、携带岩屑、平衡地层压力、冷却与润滑钻头、稳定井壁、获取地层信息、传递功率,其直接关系到钻井质量的优劣、钻井速度的快慢[16]。在斜导孔定向钻进中,钻孔泥浆的减摩润滑、携带岩屑、平衡地层压力、稳定井壁的功能尤其重要。

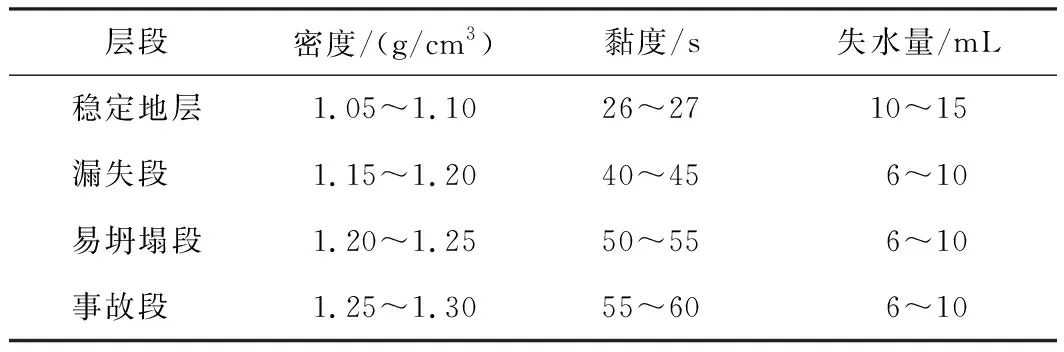

泥浆循环动力设备采用TBW-1200型泥浆泵,正常排量在10.0~18.7 L/s,满足现场的施工要求。钻孔泥浆性能参数见表4。

1)正常钻进段要求泥浆密度在1.05~1.10 g/cm3,马氏漏斗黏度为27 s,含砂量<5%。具体配方是: 淡水+质量分数为5%~10%的膨润土+质量分数为0.3%~0.5%的纯碱;HV-CMC、护壁剂、磺化褐煤树脂、堵漏剂等添加剂根据情况适量使用。

2)定向钻进段泥浆密度控制在1.15~1.20 g/cm3,马氏漏斗黏度为40~45 s,含砂量<1%,摩阻系数小于0.1。在钻进过程,适时地添加质量分数为1%~3%的磺化褐煤树脂、质量分数为1%~3%的广谱护壁剂以及润滑剂等材料,泥皮厚度控制在0.01~0.05 mm,钻孔泥浆失水量控制在6~10 mL。

表4 钻孔泥浆性能参数

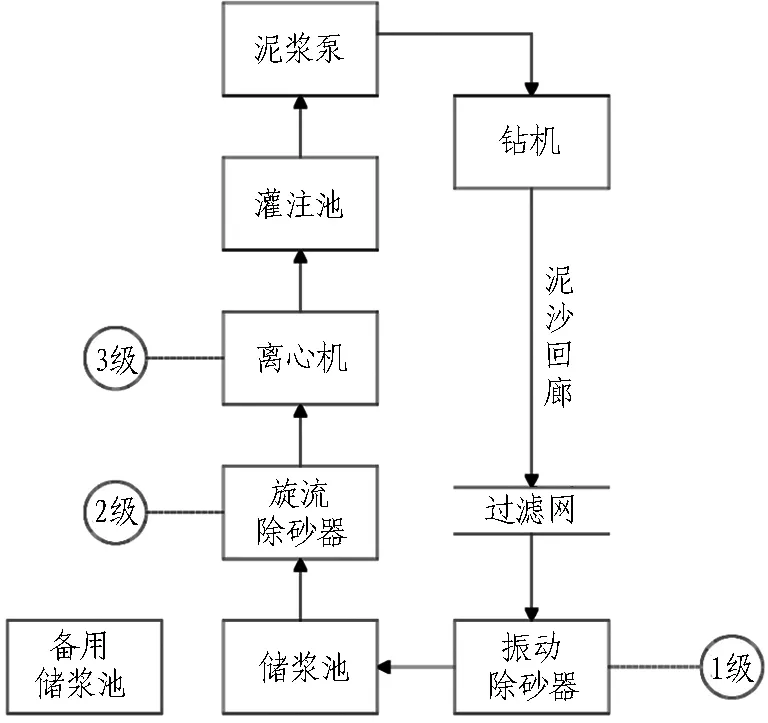

钻孔中岩屑等固相颗粒,在经过钻具与孔壁等反复挤压研磨后,颗粒度变小,甚至低于15 μm,如果不及时进行处理,大颗粒长期积聚堆积,而微小有害固相颗粒悬浮在钻孔泥浆中,则会造成密度增大,泥浆循环阻力增加,泥浆泵配件以及钻头的损耗增大。固相质量分数每降低1%,每只钻头的进尺数即可提高7%~10%;在小于1 μm的颗粒中比在大于1 μm的颗粒中机械钻速降低12倍。因此,结合钻孔泥浆净化要求与现场施工实际情况,采取的钻孔泥浆循环净化工艺流程如图7所示。

图7 钻孔泥浆循环净化工艺流程

钻孔斜长为0~300 m处采用钻孔泥浆保护钻进,钻孔内岩粉及岩屑通过孔内泥浆循环由孔口排出;300~302 m采用旋转钻进,岩粉及岩屑留在孔底,在钻头实际钻穿地层后,岩粉及岩屑由下方排出,如图8所示。钻井液中的岩屑等固体颗粒在钻井过程中将影响钻井液的性能。通常固相控制方法有3种: 稀释与替换法、化学处理法、机械消除法。机械消除法是通过合理使用振动筛、除砂器、除泥器、清洁器和离心机等机械设备,利用筛分和强制沉降的原理,将钻井液中的固相根据密度和颗粒大小的不同而分离开[17],其有以下优点: 1)能够较快捷安全地清除掉各种有害、多余固相颗粒; 2)容易控制钻井液性能,降低维护费用,环境污染小; 3)设备维护操作简单,节省投入费用。研究选用的润滑减摩钻孔泥浆配方、三级泥浆净化工艺能有效地保证钻孔孔壁的稳定,减少斜导孔的内摩阻力,保证钻孔孔壁的稳定性。

图8 斜导孔钻孔实际漏钻点

在导孔的钻进过程中,返渣、返水、钻机参数的变化以及钻进速度的快慢等情况,都能一定程度上反映孔内的围岩情况[18],如果遇到破碎带、断层等薄弱地层,孔内常常会出现塌孔、卡钻、钻孔泥浆漏失等事故。使用为定向钻进设计的泥浆作为钻井液进行施工,可直接通过Ⅲ、Ⅳ类围岩段,遇到断层时,若偶发泥浆严重漏失,提钻灌浆后可恢复定向钻进。另外,在斜导孔施工时,利用定向钻机钻杆进行围岩的高压注浆处理,可采用黏土水泥复合浆或双液浆进行注浆,在扩挖前对岩层进行改良,以减小炮刷时塌孔超挖量。采用合适的注浆技术对薄弱地层进行加固,不但能封堵大部分的漏水裂隙,而且能最大限度地加固孔周围岩,为随后进行的导井反钻提供最大限度的安全保障。

斜导孔钻透之后,拆除斜导孔钻机、钻杆、钻头及泥浆循环系统等,在斜导孔上孔口安装反井钻机,下放φ190 mm的反井钻杆,将扩孔钻头运到斜导孔下孔口,安装上直径2.25 m的扩孔钻头。扩孔钻头向上反钻过程中,破岩滚刀在压力和转矩的联合作用下,对岩石产生冲击、挤压和刮削,使岩石破碎,岩屑靠自重落到下水平平洞,然后用皮带机或装载机运走。

6 结论与建议

河北丰宁抽水蓄能电站1#引水系统高压管道下斜段反井导孔工程,实际施工的钻孔直径为190 mm,钻进长度为302 m,钻孔综合偏斜率为0.42%,施工工期为35 d。

通过对大倾角斜井反井法斜导孔钻进施工技术难题进行研究,得出以下结论:

1)以新型斜导孔专用钻机为核心,综合研究了高精度斜导孔轨迹控制技术、定向钻具组合技术以及钻孔孔壁泥浆保护技术,研发出了一套大倾角反井法斜导孔钻孔定向控制技术。

2)新型大倾角反井法斜导孔钻孔定向控制技术,在河北丰宁抽水蓄能电站1#引水系统高压管道下斜段反井导孔工程中成功应用,真正实现了快速、高效、精确地反井法斜导孔钻孔定向控制。

3)反井法斜导孔钻孔实际钻孔直径为190 mm,钻孔轨迹平直而圆滑,没有急速增减的狗腿角,满足反井法的斜导孔内钻杆下放安装及向上式扩孔的技术要求。

4)新型大倾角反井法斜导孔钻孔定向控制技术,可以在破碎、断层及不稳定地层中进行注浆治理,增大了反井法的适用性。

虽然大倾角斜反井导孔定向钻进技术已成功应用于河北丰宁抽水蓄能电站1#引水系统高压管道下斜段反井导孔工程,但是,还需在以下方面进一步研究探索:

1)斜导孔内使用无线随钻仪进行钻孔轨迹的跟踪监测,特别是定向纠偏钻进过程中,钻孔轨迹参数数据总是落后于钻头,即钻头附近存在一段钻孔轨迹的监测盲区,虽然利用新型短螺杆把监测盲区范围缩小到了7 m,但是在实际钻进过程中会对轨迹精确控制造成不利影响,因此,建议进一步开展近钻头定向钻具研究,缩小监测盲区范围。

2)斜导孔定向钻进过程中使用钻孔泥浆护壁钻进,不可避免地会产生废弃泥浆,由于工作地点位于地下平洞内,场地狭窄而闭塞,钻孔废弃泥浆的清理、储存及运输都存在极大的困难,并且对周边环境造成了较大的破坏,因此,建议进一步研制出新型绿色无污染的钻孔泥浆以及小型高效废弃泥浆不落地成套技术。