20#钢冷拔管表面缺陷分析及生产工艺改进研究

2018-12-05李庆红刘建敏

强 渊,李庆红,李 强,刘建敏

北京隆盛泰科石油管科技有限公司 (北京 100012)

某管厂在生产Φ30 mm×2.5 mm 20#冷拔管过程中,发现有批量的钢管外表面出现不同程度的裂纹。加工工艺过程为:Φ60 mm圆钢加热到1 000°C进行穿孔、冷拔、退火、酸洗、磷化处理等工艺过程直到尺寸符合要求[1],然而在成品检验中有35支管表面发现不同程度的裂纹。

1 宏观检验

取2支20#钢冷拔管试样宏观形貌见图1,2支钢管实测尺寸均接近于19 mm×2.3 mm规格。1#冷拔管表面缺陷宏观形貌见图2,缺陷有多处呈串状分布在钢管表面一侧,缺陷形貌为“人”字状裂纹;2#冷拔管表面有一处缺陷,缺陷呈凹坑状,见图3。

图1 20#钢冷拔管表面缺陷试样宏观形貌

2 金相检验

采用MeF3A金相显微镜、MEF4M金相显微镜及图像分析系统,试验方法参考GB/T 13298—2015、GB/T 6394—2017标准[2-3]。

沿图2中蓝线把1#试样表面缺陷处纵向切开磨制后检验,发现缺陷深约0.83 mm,裂纹两侧无明显脱碳现象,裂纹有沿晶或穿晶开裂的特征,组织为铁素体+珠光体,见图4、图5。

图2 1#试样表面缺陷处宏观形貌

图3 2#试样表面缺陷处宏观形貌

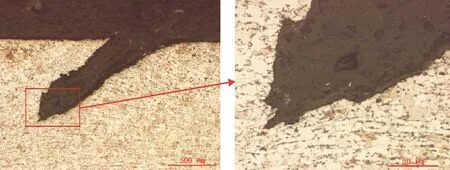

沿图3中蓝线把2#试样表面缺陷处纵向切开磨制后检验,发现缺陷已贯穿管壁,裂纹缝隙内存在灰色氧化物,裂纹两侧无明显脱碳,组织为球化退火组织,见图6、图7。

3 电镜分析

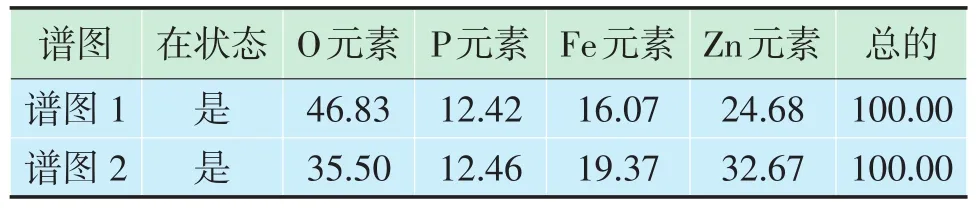

在TESCAN VEGAⅡ扫描电镜上,利用OX-FORD INCA 360能谱分析仪,对金相分析样品断口附近不同区域非金属物质进行能谱分析。1#冷拔管缺陷及正常处表面,经扫描电镜X射线能谱仪分析,其成分内含有“O”“P”“Fe”“Zn”元素,见图 8,能谱分析结果见表1。

图4 1#试样表面缺陷处微观形貌

图5 1#试样表面缺陷处组织形貌(裂纹两侧无明显脱碳现象)

图6 2#试样表面缺陷处微观形貌(裂纹内有灰色氧化物存在)

图7 2#试样表面缺陷处组织形貌(裂纹处脱碳不明显,组织为球化退火组织)

图8 1#试样缺陷扫描电镜照片

表1 1#试样缺陷及正常处表面能谱分析结果 /%

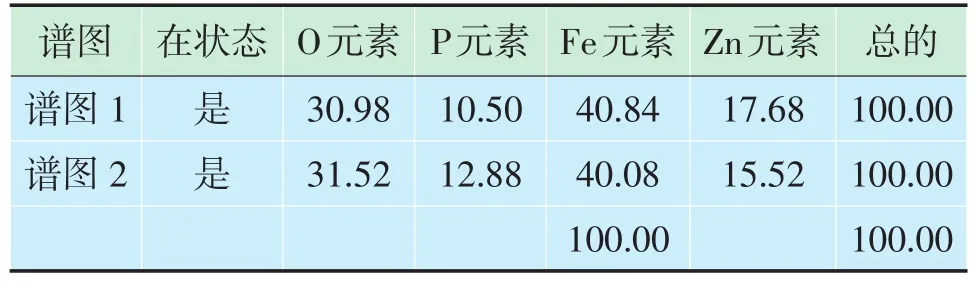

2#冷拔管缺陷及正常处表面经扫描电镜X射线能谱仪分析,其成分内含有“O”“P”“Fe”“Zn”元素,见图9,能谱分析结果见表2。

图9 2#试样缺陷扫描电镜照片

表2 2#试样表面缺陷裂纹内灰色氧化物能谱分析结果 /%

4 分析判断

1)宏观检验分析表明,1#冷拔管表面缺陷有多处呈串状分布在钢管表面一侧,缺陷形貌为“人”字状裂纹;2#冷拔管表面有一处缺陷,缺陷呈凹坑状。

2)金相检验分析表明,1#钢管试样缺陷深约0.83 mm,裂纹两侧无明显脱碳现象,裂纹有沿晶或穿晶开裂的特征,组织为铁素体+珠光体,说明裂纹可能为应力开裂裂纹。2#试样表面缺陷已贯穿管壁,裂纹缝隙内存在灰色氧化物,裂纹两侧无明显脱碳,组织为球化退火组织,说明该钢管已被球化退火处理,且缺陷产生于球化退火前。

3)扫描电镜能谱分析表明,1#、2#钢管试样缺陷及正常处表面成分内均含有“O”“P”“Fe”“Zn”元素。而2#钢管表面试样缺陷裂纹内存在的灰色氧化物,其成分也含有“O”“P”“Fe”“Zn”元素,说明这批钢管客户在冷拔加工之前可能已对钢管进行了酸洗、磷化处理(可能采用了Zn系磷化液)。该Zn系磷化液pH值在3.5~5.2之间[4],采用浸渍的处理方式,冷拔后残留在有凹坑的表面,后续处理过程中酸性增强,腐蚀钢材表面,导致应力开裂。

4)综上所述,如果钢管表面缺陷是由于原材料管坯表面缺陷引起,则加热穿管缺陷处的脱碳将非常严重。而检验发现2支钢管表面缺陷处无明显脱碳现象,1#钢管表面缺陷处也未发现氧化物存在;2#钢管表面缺陷处的氧化物也可能为钢管在冷拔后的球化退火过程中产生的。1#钢管表面缺陷处的裂纹为“人”字状裂纹,裂纹具有沿晶或穿晶开裂的现象,这些均是冷应力开裂裂纹的特征,所以20#钢冷拔管表面缺陷可能是在冷拔加工过程中产生,而非原材料管坯表面缺陷引起。由此可以判定不当的加工工艺及使用Zn系磷化液是产生腐蚀应力开裂的主要原因。

5 生产工艺改进

采用相同的材料(20#钢)和规格,在穿孔工艺之前增加原材料逐根外观检查,有凹坑或有折叠的部分要打磨干净并圆滑过渡。在冷拔之前将原来使用的常温Zn系磷化液(JH-8031)改成常温锌镍系磷化液(JH-8032)[5]。经过磷化处理后,通过连续式加热炉(温度控制在50°C±5°C)将磷化表面烘干、保证钢管处于干燥状态,其他生产工艺不变。取Φ60 mm×1 950 mm 50支冷拔管,按照修改后的工艺进行正常生产,制成30 mm×2.5 mm后对冷拔管进行涡流和手工超声波探伤,均未发现任何质量缺陷。

6 结论

通过对冷拔管质量缺陷的分析,查找产生裂纹的原因,以指导正常的生产过程。因此在冷拔管生产过程中,选择合适的生产工艺及工艺材料是保证产品质量的关键。