实验环境对压裂支撑剂破碎率的影响

2018-12-05付海江

付海江,宣 杨,周 钺

中国石油大庆油田有限责任公司采油工程研究院(黑龙江 大庆 163453)

石油压裂支撑剂是使地层深处岩石裂隙保持裂开状态的支撑物。石油压裂支撑剂的质量是油田压裂工艺技术能否获得良好增产效果的关键因素之一。在对油田用压裂支撑剂产品质量监督检验过程中发现:相同的样品、统一的标准、在不同的实验室进行检测,由于实验仪器、环境温度与湿度、人员误差等不同,都会影响检验最终结果,造成一定的检测误差。生产厂家在生产过程中对压裂支撑剂进行产品复查时,因取样方式、测试时间、测试环境等因素影响而错误的判断产品质量,导致在油田检测中不符合要求案例较多。特别是对产品质量结果评判起到关键性作用的主要指标数据处在边缘时,会对产品的性能作出错误的评判,并影响设计单位在设计与用料上的选择,从而造成直接与间接的经济损失[1-2]。

通过分析生产厂家在产品检验过程以及用户室内实验质量检测过程中导致产品主要指标误差原因,从而确定主要的影响因素,并进行针对性的技术研究。提出改进测试方法,采用新的测试仪器,达到降低压裂支撑剂产品监督检测的人员误差,提高测试结果准确性和可靠性的目的。

1 影响压裂支撑剂破碎率的因素分析

1.1 标准因素

目前压裂支撑剂检测的标准有SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》和中国石油天然气集团公司企业标准Q/SY 125—2007《压裂支撑剂性能指标及评价测试方法》。

产品的质量检测标准是企业生产产品的重要依据。两份标准中对于压裂支撑剂破碎率检测内容不一致,给生产企业造成了一定的困惑。其中SY/T 5108—2014标准经过多年的修改,从1986版开始颁布执行,经历1997版与2006版到现在2014版,最终标准是依据ISO 13503-2—2006《水力压裂和砾石充填作业用支撑剂性能测试推荐方法》而建立;QS/Y 125—2007标准是依据SY/T 5108—2006建立,但是其中因压裂支撑剂体积密度不同对破碎率提出了较为详细的要求。经过近几年的测试,中国石油天然气集团公司采用SY/T 5108—2014作为生产企业与检验机构的评价标准。标准中使用体积密度仪替代密度瓶来降低人为误差。近几年调研中发现部分生产厂家检验人员对标准不能完全熟练掌握,导致人为误差产生。在体积密度测试中,主要影响因素为称取150 ml体积支撑剂的准确性,以及支撑剂与黄铜圆筒口的表面齐平程度。只有规范了压裂支撑剂的体积密度操作方法,才能减少人员误差,提高数据重复率[3]。

1.2 取样与分样因素

生产厂家基本使用聚乙烯吨袋装填压裂支撑剂,因压裂支撑剂形态为近似于球形固体颗粒,所以在运输与贮存中容易发生颗粒间分层现象。为避免影响破碎率,在吨袋包装支撑剂抽样时,应使用管式多孔取样器,从取样吨袋不同的5个点垂直插入不低于取样器3/4处,取得相同数量的样品,总样品质量应不少于25 kg,后将混合的25 kg支撑剂放置在16:1的样品分减器中。分减2次后的样品约为3 kg,用分样器将所采样品均匀分样。

在实验过程中分取样品次数至少达到3次以上。选择分样器最佳为40格槽多格分样器,格槽数量增加越多,颗粒样品分样越均匀并具有代表性。破碎率实验中所需要的用量应直接采用分样器分离出来,减少误差从而增加实验数据的重复性。

1.3 温度与湿度因素

目前,压裂支撑剂分为陶粒与石英砂,陶粒生产过程为混配料经过造粒工艺制备成半成品颗粒,把半成品颗粒在100℃下烘干,然后在1 250℃左右烧结2 h后经过降温筛析最终得到成品。温度骤然变化会对破碎率产生影响;石英砂生产过程为开采筛析并经水洗烘干得到成品,湿度骤然变化也会对破碎率产生影响。压裂支撑剂规格种类繁多,产品生产厂家众多,原产地环境复杂,产品的温度与湿度变化较大,因此导致生产厂家在检验压裂支撑剂质量时错误判断产品质量,并将不合格产品送至油田导致直接经济损失。中国石油天然气集团公司油田分布地域广泛,库房间存放条件不同会对产品造成影响,存放不当会降低产品质量,产生间接经济损失。在实验室测试生产与存放条件,得到不同温度与湿度的压裂支撑剂破碎率,规避有可能产生的经济损失[4]。

选取陶粒规格中425~850 μm、69 MPa产品用来测试温度对该产品的影响。该产品生产时通过降温筛析后的最高温度为150℃,依次为120℃、100℃、80℃、60℃、45℃。贮存库房最低存放温度-20℃、-40℃温度环境下与实验要求常温20℃破碎率对比数据如图1所示。

图1 陶粒在不同温度条件下破碎率对比

从图1中可以看出,陶粒在不同温度下其破碎率变化较大,就测试样品而言,在最高150℃温度下其破碎率是实验要求温度破碎率2倍左右,当温度降低到-40℃时与实验要求温度相比增加15%。

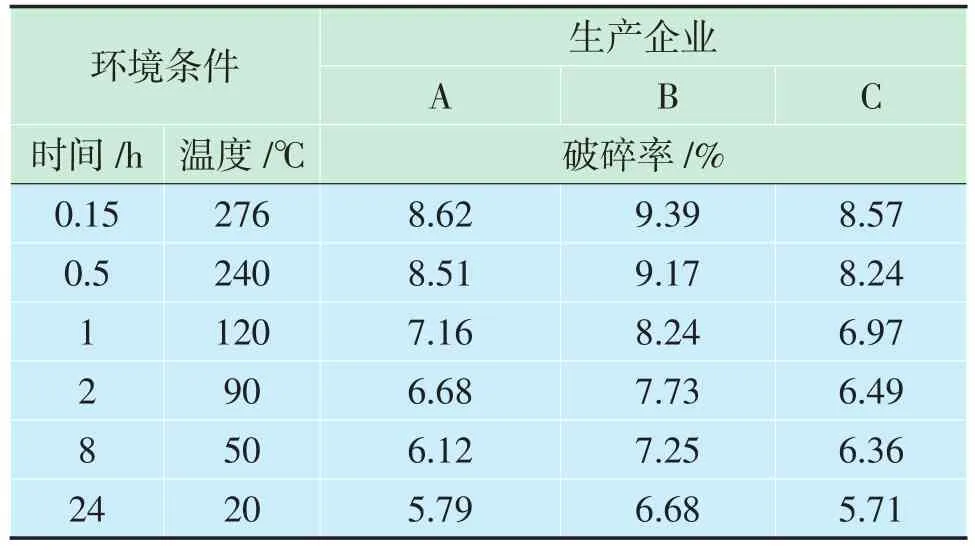

支撑剂生产过程中,高温烧结的陶粒经过冷却与筛分后,灌入包装袋中,并存放于仓库内。选取规格425~850 μm、69 MPa产品,在不同生产企业实验室进行破碎率实验,测试温度与时间对陶粒支撑剂破碎率的影响,见表1。

表1 不同生产企业温度与时间数据对比表

随着放置时间的增加,陶粒温度下降,其破碎率也在不断降低。因此,对刚生产完成的陶粒进行破碎率检验,其数值不能正确反映支撑剂的破碎率。建议将陶粒内部温度冷却2 h后进行的破碎率实验定为产品初期破碎率参照值,产品最终参照值为产品生产24 h后检测结果。

选取石英砂规格中425~850 μm、28 MPa产品用来测试潮湿对该产品的影响,该产品水洗烘干的最高湿度为95%,依次为80%、75%、60%、20%和5%。湿度环境下与常规实验要求湿度45%破碎率对比数据如图2所示。

图2 石英砂在不同潮湿条件下破碎率对比

从图2中可以看出,石英砂在不同潮湿条件下其破碎率有一定的提高,就测试样品而言,在最高湿度95%环境下其破碎率比实验要求湿度下的破碎率增加75%,当湿度低于45%对破碎率影响较小。

1.4 破碎室硬度因素

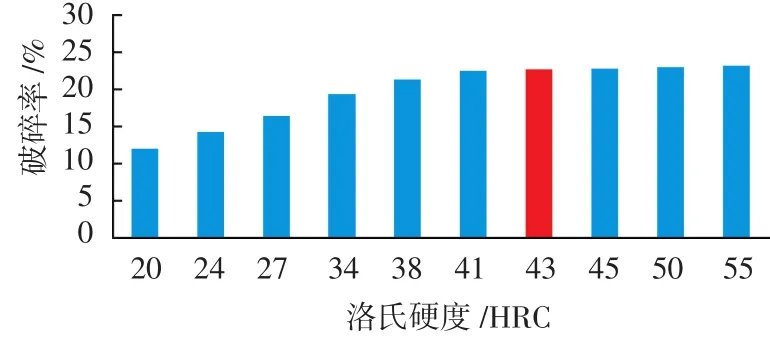

最新SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》规定了洛氏硬度要求,为证明硬度对试样影响较大,开展了室内不同硬度条件的破碎率变化实验。采用美国4340钢的材质进行加工,制作洛氏硬度不同的破碎室。破碎室加工完成后分别用不同洛氏硬度破碎室进行测试,选择同一种支撑剂进行实验并均分,采用3次平行实验取均值做为该破碎室测得的破碎率,如图3所示[5]。

图3 破碎室硬度对压裂支撑剂(陶粒)破碎率的影响

从图3中可以看出,硬度对陶粒的破碎率影响较大,在相同的材质下,破碎室硬度越高破碎率也相应的提高,反之越低。但是一定范围中HRC41-HRC55基本平行,变异系数1%,基本对于数据没有影响。但硬度HRC20~HRC41,破碎率的变异系数差异在4%左右,因此标准中提出HRC≥43是具有一定科学依据的。

1.5 铺砂方法因素

依据标准,铺砂方法为人工倒入支撑剂。其中人员误差较大,因为倒入方式不同,导致破碎率数据平行性差。经过多年对该检验项目的实验,摸索出了两套铺砂方法,从而避免人为铺砂引起的数据偏移。其一采用体积密度仪进行铺砂,因体积密度仪的人为误差较少已经被行业中公认,所以采用此仪器可以避免各实验室的人为误差;其二采用国外标准协会中内部采用的铺砂装置进行铺砂(图4),但因该装置含有技术专利,没有办法在行业中推广,该装置如被允许广泛使用,建议大规模使用。

2 国内压裂支撑剂破碎率对比结果

经过与多家具有省级检验能力的实验室沟通,统一控制实验室的温度为20℃、湿度25%~45%、依据检测标准SY/T 5108—2014并且采用机械方法铺砂进行对比实验。采用了粒径为425~850 μm 69 MPa的陶粒作为实验对象,分别将样品邮寄至几家实验室。在邮寄样品前先对样品均匀性进行分析,以AB01样品为例(表2),依据粗大误差分析,表明样品足够均匀[6]。

图4 国外标准协会中内部采用的铺砂装置

表2 要因确认表

由表2中的数据可知平均值-x=1.706 1,标准差s=0.000999,查格拉布斯临界系数,得:g(5,0.01)=1.749;由于:Gn=( ||V5,max/s)=0.001 2/0.000 999=1.201 2<g(5,0.01)=1.749,所以该组测量值不存在离群值。

AB01样品均匀性分析见表3。

由表3可以看出,S/σ试验值=0.000 999/2.5=0.000 4<S/σ最大推荐值=0.3。

表3 AB01样品均匀性分析

采用CNAS-GL02《能力验证结果的统计处理和能力评价指南》中的稳健Z比分数评价检测数据。

结果的评价原则:

式中:Z为比分数;x为某试验室测试值;X为参加比对试验测试值的中位值;IQR为各试验室测试值的四分位间距。

评判依据:当│Z│≤2时,结果满意;当2<│Z│<3时,有问题,可疑;当│Z│≥3时,结果不满意。

样品AB01破碎率比对试验测试结果见表4、表5、表6。

从表6中可以看出,破碎率测试中无2< ||Z<3和 ||Z≥3的单位, ||Z≤2的有5家,占总数的100%。

表4 AB01样品性能比对试验测试结果

表5 AB01样品破碎率分析结果

表6 AB01样品比对结果分析表

2 结论与建议

1)对生产厂家与质检中心检测实验室环境分析,确定了支撑剂碎率的影响因素为标准、取样与分样、温度与湿度、铺砂方法。

2)经过大量室内实验得出,当温湿度超过标准规定值时,支撑剂的破碎率随着温湿度增加而增加。当温度低于标准规定值时,随着温度的降低破碎率升高。当湿度低于标准规定值时,破碎率变化不大。

3)建议压裂支撑剂生产厂家将产品生产2 h后的检验数据定为产品初期破碎率参照值,产品最终参照值为产品生产24 h后检测结果。