TP140V高强度套管磨损研究

2018-12-05申维佳张建兵娄尔标刘应应

申维佳,张建兵,娄尔标,张 震,刘应应

1.西安石油大学 (陕西 西安 710065)

2.中国石油塔里木油田分公司油气工程研究院 (新疆 库尔勒 841000)

3.西安摩尔石油工程实验室 (陕西 西安 710065)

随着我国油气资源需求的与日俱增,油气田的勘探开发逐渐向页岩气层、盐膏层等复杂地层延伸,深井、超深井、大位移井的数量急剧上升[1-4]。由于深井、超深井、大位移井等存在井眼斜度大,钻井时间长等特点[5-7],导致套管磨损问题非常严重,这样不仅使整个油井开发进度变缓,同时还会造成巨大的经济损失[8-11],因此,如何降低套管磨损变得尤为重要。国内外关于套管磨损的研究也有很多。1986年,Bol[12]分析了钻井液性能对钻杆-套管摩擦磨损性能的影响;2004年,余磊[14]等人通过实验研究发现,重晶石粉可以有效地降低套管磨损,而随着铁矿粉含量的增加,套管磨损加剧;2007年,肖国章[15]研究重晶石粉和铁矿粉对P110套管磨损机理的影响,发现当重晶石粉和铁矿粉以一定比例加入钻井液中比单纯使用重晶石粉或铁矿粉,减磨效果好;2010年,韩勇[16]等人利用全尺寸套管磨损实验机研究了侧向力、耐磨带、减磨剂等因素对套管磨损的影响,得出含重晶石的泥浆对套管有明显的减磨效果,当重晶石和铁矿粉的比例为1:1和2:1时,减磨效果最好。虽然,研究套管磨损的文章很多,但是在高密度钻井液下,针对高强度套管磨损的研究较少。因此,以国内某油田所使用的TP140V高强度套管为研究对象进行全尺寸套管磨损实验,研究在油基、高性能、饱和盐水、有机盐4种钻井液条件下,TP140V高强度套管的磨损性能及磨损机理。

1 实验原理及设备

此次实验采用全尺寸套管磨损实验机。实验时获取一定长度的套管试样进行磨损实验。实验开始时,套管试样被固定在夹座中,作轴向往复运动;钻杆接头安装于实验机转轴上,作旋转运动;空气弹簧紧靠夹持的套管支座,并对其提供侧向力;钻井液通过固定在钻杆接头上方的软管进入钻杆与套管磨损的空间中,对其进行润滑。整套操作设备,可实现对油田套管磨损情况的真实模拟。整个实验操作所采用的套管规格,钻井液类型,钻杆接头耐磨带型号等均依据油田真实作业情况。

2 实验参数

对磨损后的套管内径、磨损沟槽宽度以及钻杆接头外径等尺寸的测量,得到套管磨损数据,通过计算最终得到套管磨损参数。以下是对这些磨损参数含义的解释:

1)套管磨损后,其内壁会形成月牙形沟槽,每隔一定时间测量沟槽前、中、后的宽度,得其平均值,即为套管这一时间段的磨损沟槽宽度。

2)每隔一定时间,对磨损后沟槽处的套管内径进行测量,得到最大磨损沟槽深度。套管磨损深度的多少,也直接反映了套管的磨损程度。

3)钻杆接头与套管的摩擦力与接触力的比值。用来反映钻杆与套管之间的摩擦副的工作情况,同时也反映套管的磨损机理。钻杆与套管之间的工作介质不同,也会导致套管的磨损机理不同,从而影响摩擦系数。通过对套管磨损数据的统计,可以得出不同时间段的套管摩擦系数。

4)磨损系数为摩擦系数与比能的比值。其中比能表示在摩擦过程中移除掉单位体积的套管材料所需要的能量。磨损系数影响着磨损效率,即磨损的快慢程度。按照一般规律,磨损系数的值会随着磨损沟槽深度的增加而减小。

式中:f为摩擦系数;e为比能。

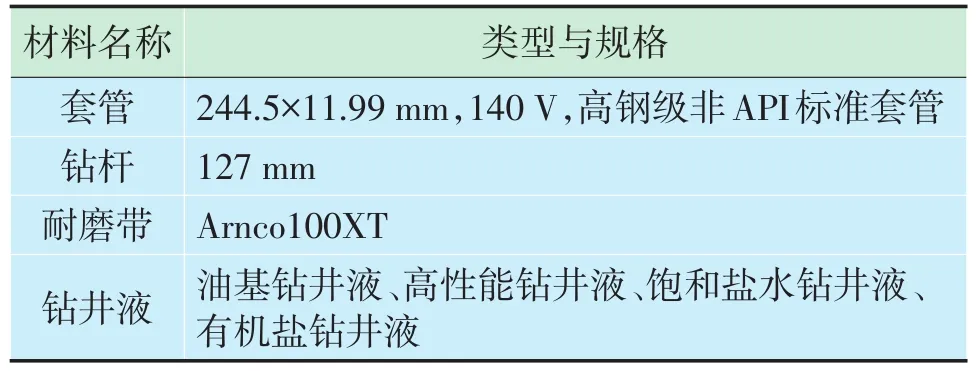

此次磨损实验所使用的材料规格与类型见表1。

钻井液类型及参数见表2。

表1 实验材料类型与规格

3 实验结果与分析

3.1 不同类型加重钻井液下套管磨损参数对比

从图1可以看出,在油基、高性能、饱和盐水、有机盐4种钻井液中,加入高密度重晶石粉,它们的磨损率相差不大,磨损率范围6.36%~7.63%。有机盐钻井液的磨损率最大,饱和盐水最小,油基和高性能钻井液磨损效果相当。当钻井液中同时加入高密度重晶石粉和铁矿粉后,有机盐钻井液的磨损率急剧上升,从7.63%上升到15.68%。饱和盐水钻井液的磨损率也有所上升,从6.36%上升到7.84%。高性能钻井液的磨损率从6.99%上升到9.32%。油基钻井液的磨损率变化最小,从6.78%上升到7.42%。可见,在不同钻井液中均加入高密度重晶石粉,套管磨损率相差不大。如果同时加入高密度重晶石粉和铁矿粉,4种钻井液的磨损率均有所上升,其中有机盐钻井液的磨损率变化最大,上升最高,套管的磨损最严重。

表2 钻井液性能

图1 不同加重剂对套管磨损率的影响

从图2可以看到,添加不同加重剂后,套管磨损系数的变化。加高密度重晶石粉后,油基、高性能、饱和盐水、有机盐4种钻井液的磨损系数范围为1.90×10-6~2.54×10-6cm3/N∙m,饱和盐水钻井液的磨损系数最小,为1.90×10-6cm3/N∙m。当钻井液中同时加入高密度重晶石粉和铁矿粉后,高性能钻井液的磨损系数从2.39×10-6cm3/N∙m增加到3.68×10-6cm3/N∙m。有机盐钻井液的磨损系数也从2.54×10-6cm3/N∙m增加到7.09×10-6cm3/N∙m。油基和饱和盐水钻井液的磨损系数,虽然也有所上升,但是上升不明显。

图2 不同加重剂对套管磨损系数的影响

套管的摩擦系数变化如图3所示。加入高密度重晶石粉后,油基钻井液的摩擦系数最小,为0.115。高性能、饱和盐水、有机盐3种钻井液的摩擦系数相差不大,有机盐为0.165,饱和盐水为0.178,高性能为0.205。当同时加入高密度重晶石粉和铁矿粉后,除了饱和盐水钻井液的摩擦系数略有下降,从0.178下降至0.164。油基、高性能、有机盐3种钻井液的摩擦系数都有所增加,油基钻井液的摩擦系数0.115~0.160,高性能钻井液摩擦系数0.205~0.226,有机盐钻井液摩擦系数增加最多0.165~0.334。

图3 不同加重剂对套管摩擦系数的影响

3.2 套管磨损机理分析

选取了以高密度重晶石粉作为加重剂的有机盐钻井液的磨损套管电镜扫描照片(图4),进行分析。从放大1 000倍后的SEM照片可以看出:图4(a)有明显的硬质颗粒划出的犁沟以及密集的麻点和微裂纹。这些犁沟是重晶石颗粒在接触力作用下,在套管摩擦面滑动造成的;还可以看到,这条犁沟比其他犁沟都要宽而深,应该不属于重晶石滑动摩擦造成的,而是磨损过程中产生的磨屑对套管磨损面的二次磨损造成的;另一处是明显的剥落坑。因此主要是磨粒磨损,同时伴随局部剥落磨损。

图4(b)有较浅的几条犁沟以及轻微的裂纹,属磨粒磨损。

图4(c)磨损比较严重,磨损表面有许多剥落坑。这是钻杆与套管磨损过程中产生的磨屑,没有被钻井液及时带出,而在大的接触力下,压入套管磨损面,并且产生滑动,形成大小不一的滑槽,在接触力的反复作用下,使得套管表面材料剥落,进而形成剥落坑。属三体磨粒磨损。

图4(d)有几条较明显的犁沟,同时还有一些短而深的凹槽,属于三体磨粒磨损。磨屑磨粒与磨损表面产生极高表面应力,磨粒越大,进入基体深度越大,则产生的摩擦阻力越大,从而形成这些短而深的凹槽。

对比发现:有机盐钻井液的套管磨损面比饱和盐水钻井液的平整、光滑,这也验证了有机盐钻井液的摩擦系数比饱和盐水小的事实。

图4 套管磨损面SEM照片(×1000)

4 结论

对加重后4种钻井液下,TP140V套管的磨损率、磨损系数和摩擦系数进行图表分析得出如下结论:

1)当添加重晶石粉加重后,相同密度下,油基、高性能、饱和盐水、有机盐4种钻井液的磨损率、磨损系数差别不大。当同时加入重晶石粉和铁矿粉后,油基、高性能、饱和盐水钻井液的磨损率、磨损系数相差不大,而有机盐钻井液的套管磨损率急剧增加,上升到15.68%,是仅添加高密度重晶石粉时套管磨损率的2倍多。由此可见,铁矿粉含量的增加,导致有机盐钻井液的套管磨损加剧。因此,对有机盐钻井液进行加重时,可适当增加重晶石粉的含量,减少铁矿粉的含量,从而有效降低套管磨损。

2)重晶石粉加重后,有机盐钻井液的磨损面较为光滑,属于轻微磨粒磨损;而饱和盐水钻井液下,TP140V套管的磨损机理为磨粒磨损同时伴随局部剥落磨损,这是由于重晶石粉含量过高,导致套管磨损机理由磨粒磨损向黏着磨损转变。因此实际操作时,重晶石粉的含量不要太多。