裴沟煤矿煤巷锚网支护技术研究与应用

2018-12-05王建东

王建东

(郑州煤炭工业(集团)有限责任公司,河南 郑州 450000)

裴沟煤矿自建矿以来,煤巷掘进普遍采用矿工钢和36U型钢支护,由于受滑动构造影响,巷道压力变大,采用U型钢支护不能有效控制巷道变形,造成巷道维修工程量大,采掘接替紧张,成本增加。锚杆支护能有效解决巷道由被动支护变主动支护的问题,施工速度快、劳动强度低,巷道变形量小,降低煤炭开采成本,提高企业经济效益。

1 概况

裴沟煤矿主采煤层为二叠系下部二1煤层,二1煤层及其顶底板赋存松软,属于典型的“豫西”三软不稳定煤层,煤层结构简单,倾角9~21°、平均倾角15°,厚度0.3~7.3m、平均3.8m,煤层硬度系数约为0.15左右;煤层直接底为砂质泥岩,平均厚度4.3m左右;直接顶为中粒砂岩、平均厚度13.7m左右,硬度系数5~7。

2 支护参数设计

2.1 巷道顶、帮破坏深度计算

巷道掘进后煤帮最大破坏深度C、顶板最大破坏深度b由式(1)、(2)计算得到:

式中:

C-煤帮最大破坏深度,m;

b-顶板岩层最大破坏深度,m;

Kc-周围巷道扰动系数,实体煤巷道取1,沿空巷道取1.5;

γ-上覆岩层平均重力密度,kN/m3;

H-巷道埋深,m;

fc-煤层硬度系数;

h-煤层厚度或巷道轮廓范围内煤夹层的厚度,m;

φ-煤体内摩擦角,(º);

a-巷道的半跨距,m;

α-煤层倾角,(º);

kv-锚岩层的稳定性系数;

fn-锚固岩层的硬度系数。

巷道断面形状为直墙斜顶矩形:净宽×中高=4.7×3.5m。巷道平均埋深约637m,上覆岩层平均重力密度取25kN/m3。巷道周边挤压应力集中系数取1.5。巷道范围煤层厚度取1.5m,煤层硬度系数取0.2,煤层倾角取15°,煤层内摩擦角取15°。同时,煤层直接顶为大占砂岩,硬度系数取6.0,稳定性系数取0.95。将相关参数代入得:

2.2 顶板锚索设计长度计算

巷道顶板锚索设计长度Ld由式(3)确定:

式中:

b-顶板岩层最大破坏深度,m;

s-锚索锚入顶板围岩破坏范围之外的深度与外露长度之和,s取值应≥1.3m。

将相关参数代入式(3),得到:

顶板锚索理论计算长度为3.9m,参考我矿相似地质条件下矿压显现情况,巷道未发生明显变形,满足使用要求。在本设计中锚索长度确定为5.2m。

2.3 顶板锚索悬吊岩层重量计算

按倒楔形冒落理论,沿巷道单位长度顶板悬吊载荷的计算方法为:

式中:

γ-悬吊岩层重力密度,取25kN/m3;

R-巷道跨度,m;

b-顶板最大破坏深度,m;

B-表征采动影响程度的无因次参数,根据采动影响程度不同取值范围在1.5~2.5之间,根据我矿工作面回采顺槽顶板冒落高度情况,本设计取2。

将相关参数代入式(4),得到:

2.4 顶板锚索支护密度计算

单根锚索锚固力P由式(5)计算得到:

式中:

d-锚索索体直径,取d=0.0178m;

fn-锚固岩层的硬度系数,取fn=6.0;

σt-锚索杆体极限抗拉强度,预应力钢绞线取1860MPa。

将相关参数代入式(5),得到:

每米巷道顶板锚索数量N由式(6)计算得到:

式中:

K-安全系数,取2.0;

W-每米巷道顶板锚索悬吊岩层重量,kN/m;

P-单根锚索锚固力,kN。

将相关参数代入式(6),得到:

N=2×364/346.96 =2.1

理论计算每米巷道锚索用量为2.1根。在施工时锚索按照“3-1”布置,两排1.6m范围内布置4根,平均每米巷道有2.5根锚索,大于理论计算每米巷道内2.1根。

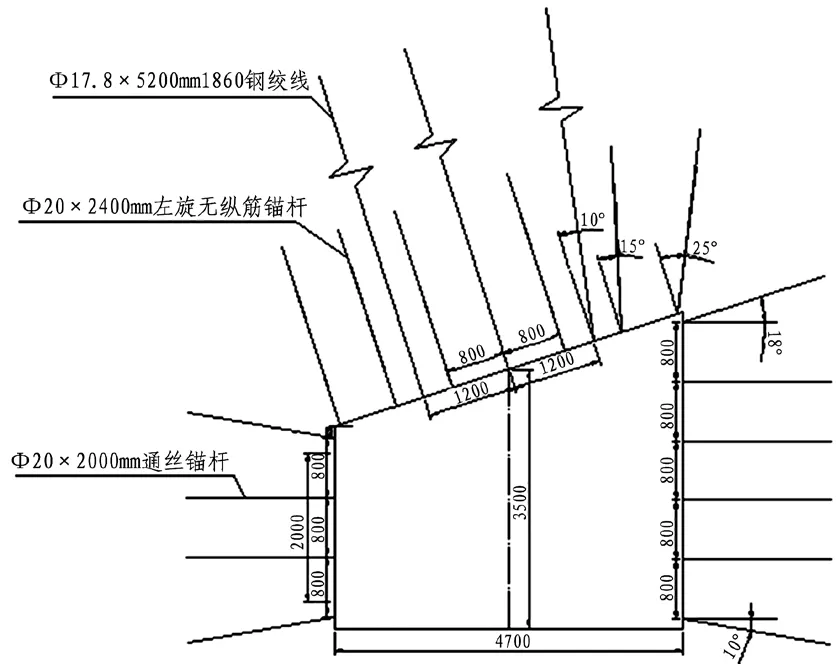

3 锚网索支护技术方案

掘巷后施工锚网支护,控制巷道浅部围岩的松动、扩容,利用锚杆支护形成巷道浅部承载结构,在关键承载区即巷中位置附近施工锚索,利用锚索将巷道浅部围岩中形成的锚网承载结构锚固至深部稳定岩体上,实现对巷道围岩结构的强化。

(1)顶板支护:巷道顶板采用锚杆、锚索配合钢筋网、钢筋梯子梁联合支护,其中,顶板布置7根左旋无纵筋锚杆,锚杆规格为Ф20×2400mm,锚杆间排 距 为800×800mm,托盘规格为Ф10×140×140mm。每孔采用一节K2350型快速树脂锚固剂和一节Z2350型中速树脂锚固剂加长锚固,锚杆锚固力不低于70kN,预紧力矩不小于260N·m。钢筋网规格:Ф6.5×1000mm×2000mm。

顶板锚索呈“3-1-3”布置,锚索采用Ф17.8×5200mm1860钢绞线,每孔采用一节K2350型快速树脂锚固剂和两节Z2350型快速树脂锚固剂锚固。锚索预紧力不低于100kN(21MPa),锚固力不低于260kN。

(2)两帮支护:巷道上帮采用6根Ф20×2000mm通丝螺纹钢锚杆配合钢筋梯子梁联合支护,下帮采用4根Ф20×2000mm通丝螺纹钢锚杆。锚杆间排距为800×800mm,每孔采用一节K2350型快速树脂锚固剂和一节Z2350型中速树脂锚固剂加长锚固。其中,煤体中锚杆预紧力矩不低于200N·m;岩体中锚杆锚固力不低于70kN,预紧力矩不小于260N·m。

煤体中采用硬质塑料网和钢筋网护表,岩体中采用单层钢筋网护表。

图1 支护断面图A

4 矿压观测数据分析

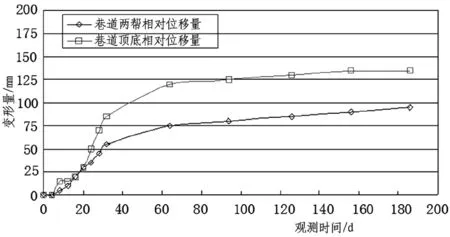

4.1 围岩表面的相对位移量

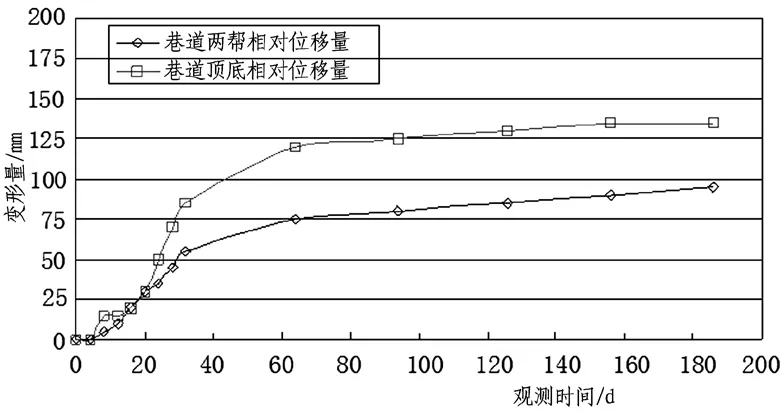

下图是13101上顺槽锚网索支护施工结束后至回采期间围岩表面的相对位移量。巷道两帮总变形量在90mm左右,变形平均速率在0.47mm/d,顶底板相对位移量均在130mm左右,变形平均速率为0.68mm/d。由下图可以看出,采用新型支护技术后,巷道的两帮位移速度在60天左右围岩变形基本处于稳定,围岩移动变形得到有效控制。

图2 支护断面图B

图3 围岩表面相对移近量

4.2 顶板离层仪及锚索测力计受力分析

13101上顺槽150m锚网索支护段安装了3个顶板离层仪及5个锚索测力计。顶板离层仪为使用锚杆钻机及风钻配合安装,钢丝线深入岩层10m,之后用风钻扩孔口,再进行安装。顶板离层仪测杆量程为0~200mm,通过观测,安装初期,顶板离层仪频率值逐步变大,在安装一月时间后,频率值逐步稳定,通过计算,三处顶板下沉量分别稳定在105mm、111mm、118mm,变化幅度不大。锚索测力计安装在托盘及锁具之间,通过读数,锚索的初始预紧力在6T左右,后期锚索受力不断增加,最后稳定在18T左右,表明巷道顶板围岩变形趋于稳定。

5 经济效益

在相同断面下,每米支护费用为:36U型钢支护费用为6940元,锚网索支护费用为2144元。后者比前者每米材料消耗降低4796元,在经济方面减少了生产成本投入,锚网索支护优于架棚支护。

在进尺方面,原采用36U型钢支护,棚距0.6m,每班掘进进尺为0.6×2=1.2m,日进尺3.6m,月进尺108m;采用锚网索支护,锚杆排距0.8m,每班掘进进尺为0.8×2=1.6m,日进尺4.8m,月进尺144m。采用锚网索支护提高了掘进速度,有效缓解采掘接替,实现矿井的高产高效。