基于FLAC数值模拟的坚硬顶板水压致裂方案优化研究

2018-12-05杨永刚

杨永刚

(同煤集团同家梁矿,山西 大同 037003)

大同矿区同家梁矿开采过程中,坚硬顶板的赋存增加了开采难度,易引发强烈矿压显现或冲击地压。传统的坚硬顶板弱化,采用炸药进行爆破。在高瓦斯矿井进行预裂爆破,易引起瓦斯爆炸。水压致裂技术是通过高压注水致裂顶板,避免了瓦斯爆炸危险[1-4]。本文以大同矿区同家梁矿为研究背景,对现有水压致裂方案进行优化,采用数值模拟方法对卸压效果进行分析,为工作面顶板有效致裂提供指导,减轻坚硬顶板垮落对工作面开采的影响。

1 现有水压致裂施工概况

在同家梁矿8104工作面5104巷采位35~165m布置水力致裂孔8个,孔深31~39m,终孔位置为3~5#煤层上9m,钻孔方向为8104工作面采空区。致裂压力一般为10MPa,时间10min左右,基本致裂成功。5104巷采位460~1640m布置水力致裂孔120个,水力致裂孔两个为一组,开孔位置为5104巷顶板距采煤侧帮1m处,同一组孔两孔开孔位置相距5m,两组孔间距20m。终孔位置为3~5#煤层顶板向上10~11m处,岩性为粗砂岩、中砂岩。此外,8104工作面在顶抽巷距工作面切眼200~1560m处施工水力致裂孔59个,S1孔深40.5~42m,S2孔深30.5~32.5m,设计孔间距20m,钻孔方向为8105工作面与8104工作面煤柱上方,孔垂高4.6~12.5m,孔径Φ50mm,时间15min左右。其中有4个孔因塌孔未致裂,7个孔在邻孔致裂时贯通,其余均致裂成功。

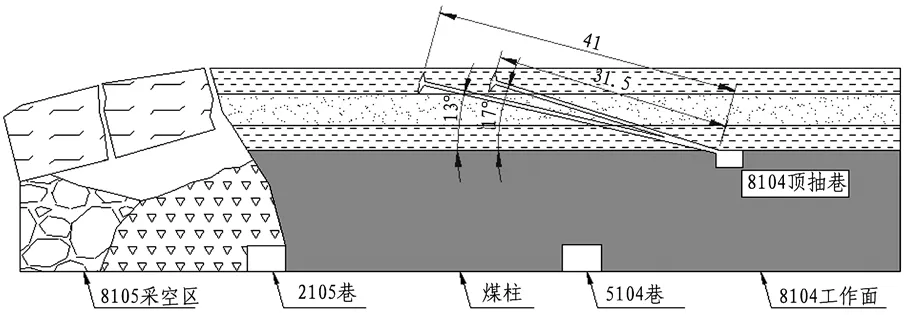

根据工作面及回采巷道布置形式,采用在工作面顶抽巷内向邻近采空区打水压致裂孔切断相邻工作面顶板。利用现有巷道,水压致裂切顶在8104工作面顶抽巷内进行,在顶抽巷内沿工作面推进方向间隔20m布置致裂钻孔(图1)。采用水压致裂,切断相邻8105工作面的顶板,使其在煤柱上形成的悬梁顶板结构发生断裂,缓解煤柱受力,保证5104巷围岩稳定。

图1 水压致裂钻孔布置示意图

2 水压致裂方案设计

在现有实施方案的基础上,提出了两种改进的方案。现有实施方案为方案一,两种改进的方案分别为方案二和方案三,其中,方案一长短孔交错布置,长孔长度为41m,倾角为13°,短孔长度为31.5m,倾角为17°,长短孔间距为20m;方案二将致裂孔终孔位置向8105采空区平移10m,方案三将致裂孔终孔位置向8105采空区平移16m,此时致裂面位于8105采空区边缘。为了明确各个方案的实施效果,采用FLAC3D数值模拟软件对这三种方案进行计算机数值模拟。

3 水压致裂围岩卸压效果分析

3.1 数值模型建立

依据8104与8105工作面的相互位置关系,利用FLAC3D软件建立数值计算模型,通过对煤柱及巷道围岩的应力和破坏情况进行分析,研究不同水压致裂方案的卸压效果。水压致裂产生的裂隙面采用对裂隙面周围岩体弱化来进行处理,裂隙面的强度为岩体的1/10。水压致裂过程进行了简化处理,采用对一定厚度弱化的岩体来模拟水压致裂产生的裂隙面。模型长×宽×高=350×20×166m。各煤岩层力学参数见表1。

载荷条件:结合该矿地应力测量结果及模拟工作面布置方位,经过计算可以确定在模型X轴方向施加21.2~16.5MPa的梯度应力;模型Y轴方向施加6.5~5.1MPa的梯度应力;模型上部施加11.3MPa的等效载荷,Z轴方向设定自重载荷。

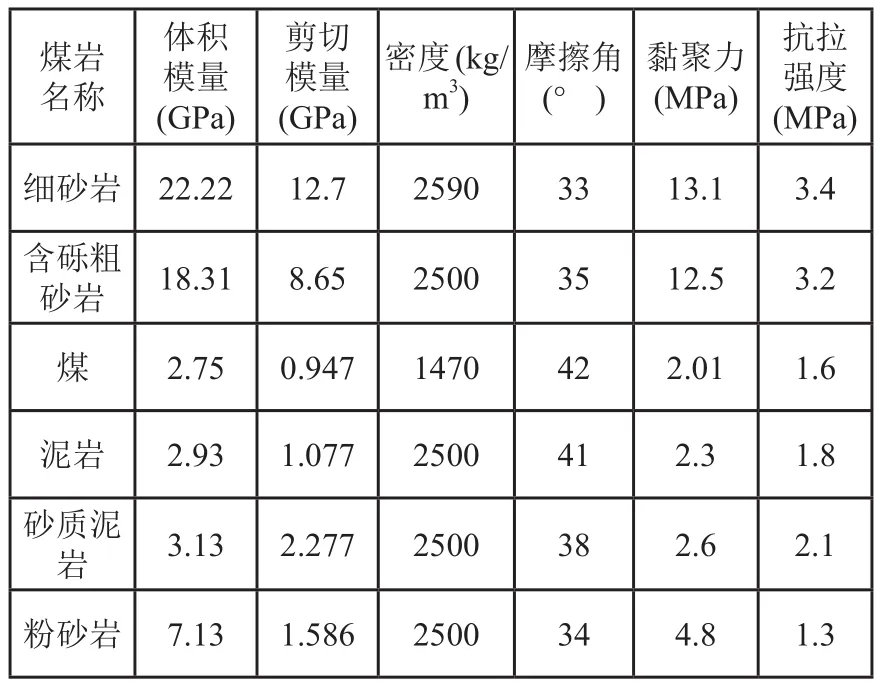

表1 煤岩层力学参数

3.2 水压致裂数值模拟分析

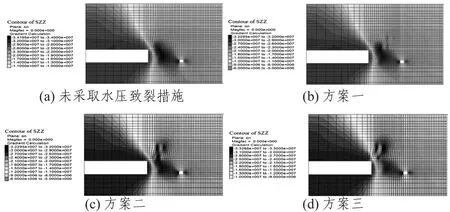

图2为不同水压致裂方案的垂直应力分布情况。从应力分布情况来看,与未采取水压致裂相比,各方案在两裂隙面周围一定区域的应力卸压区,并且在裂隙面的两端都产生了一定的应力集中现象,其中方案一裂隙面两端应力集中程度较小,方案二和方案三裂隙面两端应力集中明显。煤柱的应力集中程度由大到小依次为:未采取水压致裂措施、方案一、方案二和方案三。随着裂隙面接近8105采空区,煤柱的应力集中程度逐渐减小,卸压效果越明显。

图2 不同水压致裂条件下围岩垂直应力分布

图3为各个水压致裂方案煤柱应力对比曲线,由图可知方案一的煤柱应力与未采取水压致裂的煤柱应力略微降低,无水压致裂时的巷道侧应力峰值为34.8MPa,而方案一的巷道侧应力峰值为34.5MPa,仅降低了0.3MPa;方案二巷道侧应力峰值为32.7MPa,降低了2.1MPa;方案三巷道侧应力峰值为28.2MPa,降低了6.6MPa;方案二和方案三卸压效果相对较为明显,其中方案三巷道侧应力峰值降低了6.6MPa,降低了18.9%,卸压效果最好。

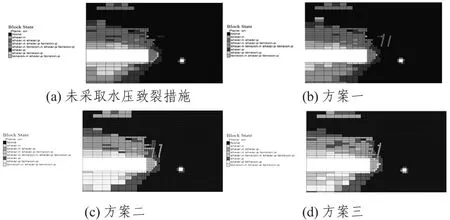

图4为不同水压致裂方案的弹塑性区分布情况。未采取水压致裂时,煤柱采空区侧的塑性区宽度为16m;方案一,仅在裂隙面处产生了塑性破坏,煤柱采空区侧的塑性区宽度为16m;方案二,裂隙面产生的塑性区与采空区塑性区部分联通,并且在两裂隙面之间也产生了一定的破坏,煤柱采空区侧的塑性区宽度为16m;方案三,裂隙面产生的塑性区与采空区塑性区全部联通,并且在两裂隙面之间也产生了一定的破坏,破坏范围大于方案二,煤柱采空区侧的塑性区宽度减小为14m。通过上述分析可知,方案三最大程度地破坏了坚硬顶板的整体性,煤柱的破坏范围减小,减轻了坚硬顶板悬顶对煤柱的影响。

图4 不同水压致裂条件下围岩垂直应力分布

综上所述,从煤柱的应力和弹塑性区分析可知,方案三最大程度地破坏了坚硬顶板的整体性,煤柱的塑性区由原来的18m减小到了16m,煤柱的应力整体得到释放,煤柱巷道侧的应力峰值由34.8MPa降低到28.2MPa,降低了18.9%。因此,从数值模拟结果分析可知,对现有水力压裂方案进行改进,将终孔位置向采矿区侧平移16m,可将采空区悬顶切断,改善煤柱受力状态,保证沿空巷道稳定。

4 结论

(1)基于现有水力压裂方案,对压力参数进行了优化设计,设计了3种压裂方案。

(2)方案三最大程度地破坏了坚硬顶板的整体性,煤柱的塑性区由原来的18m减小到了16m,煤柱的应力整体得到释放,煤柱巷道侧的应力峰值降低了18.9%。

(3)对现有水力压裂方案进行改进,将终孔位置向采矿区侧平移16m,可将采空区悬顶切断,改善煤柱受力状态,保证沿空巷道稳定,减少巷道二次维护费用,提高矿井经济效益。