微米级干雾抑尘技术在火车双车翻车机系统中的应用

2018-12-05王亚南王海燕高婧茹

王亚南 王海燕 高婧茹

(煤炭工业济南设计研究院有限公司,山东 济南 250031)

目前国内粉尘污染严重,高于《大气污染物综合排放标准》(GB16297-1996)[1]数倍甚至数十倍,达不到《煤炭工业污染物排放标准》(GB20426-2006)[2]颗粒物排放限值的要求。现有传统抑尘技术,对无组织排放污染10μm以下的可吸入性粉尘及2.5μm以下的可入肺粉尘无根本治理办法。基于上述,针对山东信发集团铁路专用线翻车机系统新增的一台能力为2500t/h的双车翻车机,设计选用微米级干雾抑尘装置来进行除尘。

1 火车双车翻车机产尘特点及粉尘特性

经过调研,本工程双车翻车机运行中产生的煤尘主要是10μm以下(PM10)可吸入性粉尘,当抑尘措施达到干雾级别(粒径≤10μm)时,抑尘效果才能达到最佳值。

微米级干雾抑尘装置对10μm以下可吸入性粉尘特别是2.5μm以下可入肺粉尘治理效果高达96%以上。

2 微米级干雾抑尘装置的抑尘原理

2.1 干雾形成的原理

干雾形成的原理是压缩空气和水分别通过喷头的进气口和进水口进入喷头,在喷头的内部出口处会合,由于喷头的特殊设计,压缩空气在喷头出口处的速度超过音速而产生音爆,音爆的能量将水爆炸成相对较小的水雾颗粒,而后进入共振室。共振室振子能将音爆的能量和压缩空气的冲击波反射产生强震波,将较小的水雾颗粒再次爆炸,产生成千上万直径为1~10µm大小的水雾颗粒喷射出去,干雾便产生了。

2.2 干雾降尘过程

干雾降尘过程包括干雾与粉尘(PM10)碰撞、干雾将粉尘(PM10)包覆成团及干雾与粉尘(PM10)形成凝结团沉降过程。如图1所示。

图1 干雾降尘过程

3 微米级干雾抑尘装置的组成

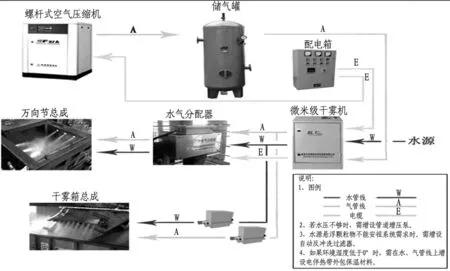

微米级干雾抑尘装置由干雾机、空压机、储气罐、配电箱、喷雾器组件、水气连接管线和控制信号线等组成。如图2所示。

图2 微米级干雾抑尘装置的组成

4 微米级干雾抑尘工艺与传统工艺对比

(1)传统除尘工艺有干式除尘和湿式除尘。传统干式除尘主要是负压除尘,粉尘搬家,有二次污染,设备占地大,设备运行能耗大;传统湿式除尘耗水量大、自动化程度不高、抑尘效果差。传统除尘方式对不同物料、不同场所等有很大的使用局限性,抑尘效果差。

(2)本翻车机抑尘工程如果采用布袋式除尘:

①节电,减少碳排放。干雾抑尘总功率约90kW,与电除尘相比节电70%左右。

②节约材料和备件。布袋除尘运行过程中需消耗布袋、骨架等,干雾抑尘无其他材料损耗。

③物料耗失减少。由于干雾抑尘效果好,综合抑尘率达到99%以上,与布袋除尘相比,每月可多回收煤尘100t以上。

(3)本翻车机抑尘工程如果采用传统洒水喷淋除尘:干雾抑尘为洒水喷淋除尘耗水量的1/100~1/20,节水95%以上。

5 火车双车翻车机运行情况

信发集团双车翻车机抑尘工程于2016年7月正式开工建设安装,2016年9月建成投入运行,2016年10月该工程通过了各级部门的验收,设备运行良好,满足《大气污染物综合排放标准》(GB16297-1996)的要求及《煤炭工业污染物排放标准》(GB20426-2006)颗粒物排放限值的要求,各项检测指标均达到国家环保要求。

该装置占地面积小,节省基建投资,总投资低。运行费用低,全自动PLC控制,与传统袋式除尘器相比,物料损失大幅减少,降低除尘能耗40~90%,节省材料损耗,节约运营成本。耗水量少,经实测,物料湿度增加比0.02~0.05%,煤无热值损失,无二次污染。图3和图4为火车双车翻车机工作过程中现场图片。翻车机工作中,地面一尘不染,可见抑尘效果显著。

图3 翻车机工作过程中喷雾现场

图4 翻车机工作过程中地面一尘不染

6 结论

微米级干雾抑尘装置解决了作业现场工人的尘肺病危害,为企业和社会减少了医保投入,创造了环境效益和经济效益。该装置对于10μm以下可吸入性粉尘特别是2.5μm以下可入肺粉尘治理效果显著。在相似尘源条件下,微米级干雾抑尘装置值得参考和推广应用。