准东二号矿井副井井筒及装备设计浅析

2018-12-05张金磊蔡拔兴田小攀

张金磊 蔡拔兴 田小攀

(神华国能哈密大南湖一矿,新疆 哈密 839000)

1 项目概况

准东二号矿井副井井筒主要担负矿井的辅助提升任务,兼作矿井的主要进风井。井筒净直径9.5m,净断面70.9m2,井筒深度545m。设计装备一套罐道间距3920mm的六绳大罐笼(净宽3800mm,本体高度7500mm)带平衡锤(罐道间距3000mm)的提升容器,由大罐笼担负全矿的矸石、设备、材料和人员的升降任务,净宽3.8m的宽罐笼可提升最大件质量为45t(含平板车质量)。根据矿井井下辅助运输方式的选择,本矿井井下采用无轨胶轮车作为辅助运输设备。因此,本大罐笼还可满足大部分无轨胶轮车直接进出罐笼的需要。为方便平时零星人员的上下井,利于能源的节约,井筒内另布置了一对交通罐加平衡锤的提升设备,两绳提升,两端钢罐道导向。交通罐罐道间距为1400mm,净宽1440mm,上下两层共可乘人16人。平衡锤罐道间距为700mm。

2 设计理念超前

2.1 主提升采用宽罐配平衡锤方式

采用宽罐配平衡锤的主提升,完全满足矿井井下材料、设备、人员等的提升要求。对于3.8m的宽罐笼,在下框架式支架搬运车”U”型拖车部或其他超宽设备与材料时,可以直接装罐下井,减少了辅助装载时间。如果减小罐笼宽度,框架式支架搬运车“U”型拖车部的下井则需借助有轨平板车将拖车部侧立,这样就要在井口与井底采用吊装设备进行吊装转换,增加了不必要的辅助时间。

在完全满足副井提升要求的前提下,将宽罐笼宽度减低,改平衡锤为平衡罐,对提升能力的提高作用不明显。原因是平衡罐若宽度较大,则宽罐的宽度相应减小,无法满足无轨胶轮车进出罐笼的需要,这样井口和井底车场势必要采用全无轨,如此对于副井井口房和井底车场的布置影响较大。采用双股线布置后,按照《煤矿安全规程》的要求,在满足安全间隙的前提下,井口房和井底车场马头门的宽度需要加大很多(目前井口房进出车侧宽度分别为9m、13m,井底车场马头门进出车侧宽度分别已达7m和6m),经验算井口房进出车侧宽度要增加至近9m和15m,井底车场马头门进出车侧宽度要增加至近8.5m和7.5m,这样的硐室宽度会大大增加矿井工程投资。因井底车场马头门处巷道为煤层巷道,变形量较大,硐室宽度增加既影响井筒结构,又给巷道的支护带来很大的难题,给副井井筒和井底车场马头门的施工带来很大的困难。

平衡锤在升降正常件和大件时采用人工增减配重块的方式来调节静张力差,在平衡锤的具体设计中可以选择合理结构,并在井口房配置相应的吊装牵引设备,方便快捷地调整平衡块数量,快速实现钢丝绳张力差的调节,降低因钢丝绳张力差的调节对提升的影响,以达到高效节能的目的。

2.2 改变行人通道方式

根据《煤矿安全规程》“严禁在同一层罐笼内人员和物料混合提升”的要求,进出宽罐笼的无轨胶轮车司机必须出罐,不得在司机室内随罐笼一起提升。因此,采用3.8m宽的宽罐笼也是为了方便司机开门进出司机室的需要。

对于进出交通罐的人员采取加宽马头门而不采用专门的行人通道的方式,主要是因为采用专门的行人通道不利于锁罐人员对交通罐内人员进出的观察,容易产生误发信号,不利于矿井的安全生产。

3 设计解决技术难点

3.1 井筒及井壁结构设计

本井田广泛分布泥岩、砂岩岩组,上部风化段岩体节理、裂隙发育,吸水率和含水率增大,岩芯多呈块状及短柱状。岩体的力学强度明显降低,在开挖条件下,如岩体遇水,泥岩和泥质胶结的砂岩易软化变形,岩体的稳定性较差,因此确定风化的泥岩、砂岩岩组的工程地质类型为不稳固型。风化段下部为石树沟群、西山窑群(组)岩体,由泥岩、砂质泥岩、砂岩等组成,根据岩石物理力学指标数值分析,大部分层段属软、极软岩层,总体上井筒所通过的岩层工程地质性质不良。由于岩体的力学强度较低,某些部位的岩石膨胀力、膨胀率较大,在开凿井筒时井壁不完整,遇水时井壁易变形。

井田属顶底板直接进水、水文地质条件简单的裂隙孔隙充水矿床,其水文地质勘探类型为二类一型。地下水以微弱大气降水为主要的充水水源,补给条件差,含水层组富水性弱,单位涌水量在0.1L/s·m以下。经预计,矿井正常涌水量为153.6m3/h,最大涌水量230.4m3/h。根据《煤矿防治水规定》,矿井水文地质类型属中等。

井筒掘进直径达到9.5m,施工及支护难度均较大。

在利用数值模拟技术分析研究的基础上,通过井壁极限承载力有限元分析和物理模型试验,选用施工工艺简单、施工速度快、工程造价低的单层现浇混凝土井壁结构设计方案,有效地解决了井筒施工和支护难题。

通过对井壁受力分析,较合理地确定了井壁结构设计荷载、强度准则和设计方法。进而选择了合理的井壁厚度及混凝土强度等级等参数。

3.2 井筒布置复杂

本矿井设计生产能力大,主井为斜井,立风井安装有行人梯子间、防火灌浆管路和注氮管路等,副井担负升降人员、提升辅助材料、下总重量不超过45t大设备(液压支架含平板车)的任务,此外还担负提升矸石等任务。副井装备两套提升容器,一套1.5t矿车单层三车两侧钢罐道,罐道间距3920mm的六绳大罐笼(净宽3800mm,本体高度7500mm)带平衡锤(罐道间距3000mm)的提升容器,另一套为一对交通罐加平衡锤的提升设备,两绳提升,两端钢罐道导向。交通罐罐道间距为1400mm,净宽1440mm,上下两层共可乘人16人。平衡锤罐道间距为700mm。

此外还装备有两趟排水管、一趟洒水管和一趟压风管及通讯电缆、动力电缆、信号电缆等。

3.3 罐道梁载荷计算比较复杂

本矿井基础数据:

宽罐自重(包括首尾绳悬挂装置):54t;

窄罐自重(包括首尾绳悬挂装置):76.5t;

宽罐下最大件重量:45t。

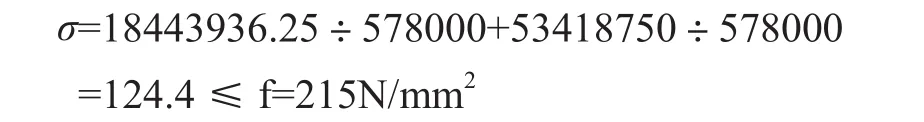

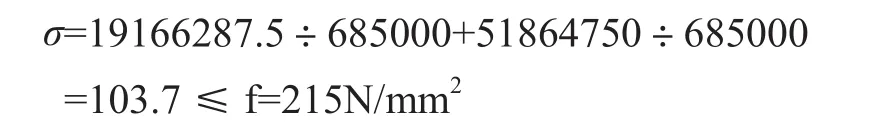

为保证罐笼对罐道梁载荷计算的准确性,计算方法分别采用经验公式计算法和原联邦德国水平力简化计算方法。

经验公式法检验结果:

水平力简化计算方法检验结果:

3.4 锁罐功能先进

相比较机械液压联合锁罐,本副井选择全机械锁罐,具有以下优点:

(1)结构简洁,操作简便,机械故障率低;

(2)纯机械式锁定,锁定机构可靠,锁罐性能稳定;

(3)锁定时液压系统不承受锁罐力,避免了液压系统泄漏、失压等情况引起的锁罐失效;

(4)由提升机释放解锁,不受提升绳伸出量限制;

(5)既能满足刚性罐笼锁定,也能满足柔性罐笼锁定:锁罐时罐笼只受竖直方向的拉伸载荷,不会因托起罐笼而引起柔性罐笼变形、提升系统张力超差等事故;

(6)翻转平台(即摇臂)与锁罐爪动作分离:罐笼装卸轻载时只动作翻转平台搭接,提高提升效率;装卸重载时锁罐机构动作,保证提升安全。

4 结语

井筒安全、顺利施工到底并投入使用,验证了井壁结构设计的合理性、可靠性和各项研究成果的准确性,为进一步开展更复杂地层条件下的井筒设计研究奠定了基础。副井井筒装备安装完毕后,运行安全、可靠,节约了检修时间,减少了事故发生的概率,取得了显著的经济效益和社会效益。