综放工作面更换损坏支架方法及实践

2018-12-05刘宏珠

刘宏珠

(大同煤矿集团有限责任公司安全监管五人小组管理部,山西 大同 037000)

8203面为同忻矿北二盘区首采工作面,所采煤层为石炭系C3~5#层,支架选用ZF15000型放顶煤支架。开采过程中发现,对应15~45#支架范围上覆有冲刷带,导致顶煤变薄、变酥,顶板破碎,支架初撑力合格率低。在割煤、移架过程中,机道上方出现流煤流矸现象,其中28#、29#、30#三个支架最严重,支架出现后柱欠高、前柱超高现象。29#支架后立柱行程0.1m,前立柱行程1.2m,移架困难,移架过程中后采空区大块矸石塌落,砸中支架掩护梁,将支架下位四连杆扯开、主顶梁和掩护梁连接轴扯开,前探梁开焊后跌落,无法继续使用,必须整架更换29#支架。

1 更换支架前的准备工作

1.1 铺网架棚

为保证更换支架期间顶板安全,需在24~34#支架范围内铺网架棚,铺网长度不低于16m,确保金属网埋入采空区。

(1)所需材料:4m长11#工字钢梁30根,8#铅丝50×50mm菱形金属网150卷,金属网尺寸4000×2000mm,12#铅丝2盘,6m长2寸钢管4根,把具20把、大剪子4把、4m长半圆木20根。

(2)上网:29#支架前探梁换好后,用12#铅丝将钢管与金属网连接,钢管置于前探梁上方,背紧,用伸缩梁将金属网展开。

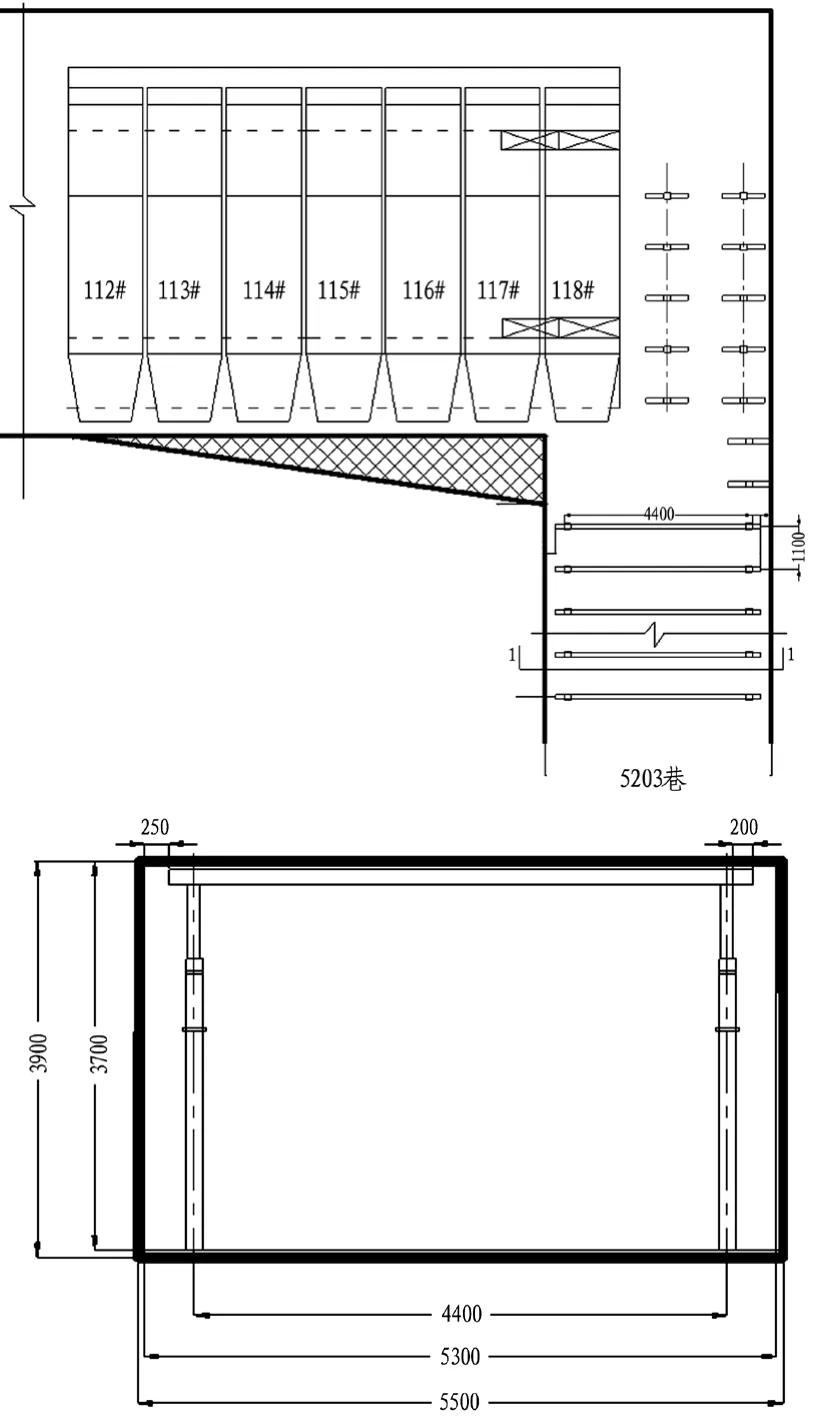

(3)铺网:铺网总长度不低于16m,其中主顶梁上方6.4m,掩护梁、后摆梁和采空区5.6m,煤壁4m。28~30#架范围上方铺3层金属网,其他区域铺2层金属网,两层金属网之间错1.0m布置。联网要保证双排网扣,网扣间距200mm,双扣排距200mm。网扣用12#铅丝双股合一扭结三圈半以上,两层网之间用12#铅丝连接,网扣间距300mm,联网时采用把具连接。铺联网保证铺联质量,铺平、铺展,杜绝卷网、绌网和扯网,具体参数见图1。

(4)架棚:待网上前探梁后,用12#铅丝将4m工字钢固定于28~30#架范围内金属网上,割煤后,将工字钢背于前探梁上方,每割一刀煤,上一根工字钢,排距0.8m。

图1 铺网架棚示意图

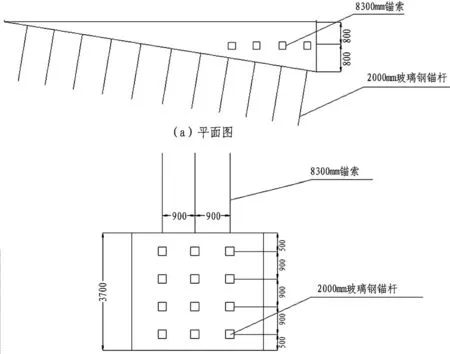

(5)煤壁支护:在24~34#支架范围内煤壁采用Ф20×2000mm玻璃钢锚杆+BHW280×5×450mm钢带托板+8#铅丝50×50mm菱形金属网支护,间排距900×900mm,具体参数见图2。

图2 24~34#支架范围内煤壁支护示意图(单位:mm)

1.2 调整采放煤工艺

(1)在工作面铺网架棚阶段,采取只割煤不放煤的工艺,保证机道顶板完整性和支架初撑力。

(2)严格控制割煤高度达到3.85m以上,保证前溜顶沿至主顶梁底沿达到3m,保证支架(净高2.75m)能够顺利通过。

1.3 尾巷超前支护和三角区域扩帮

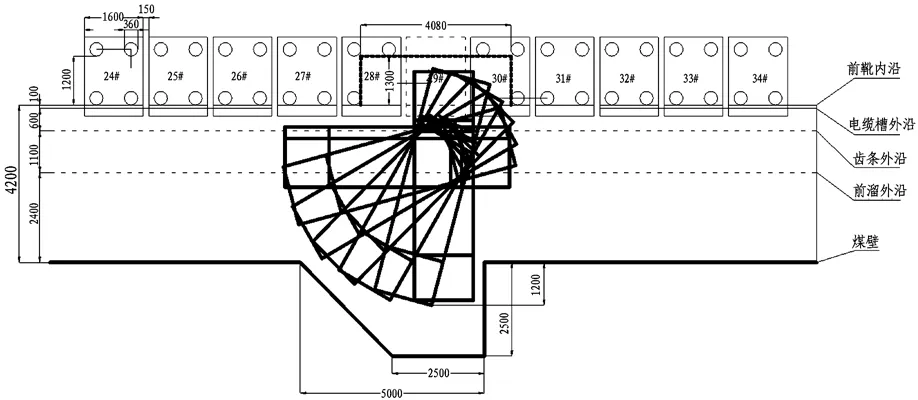

新旧支架均由5203巷进出工作面,故需对5203巷超前支护进行调整,并在5203巷与工作面交界的三角区域实施扩帮,具体参数见图3。

(1)超前支护:超前支护距离为25m,采用4.8m的π型梁配合DWX45-150/110型单体支柱支设成“一梁两柱”,单体柱距π型梁边缘0.2m,排距1m,共25排。

(2)三角区域扩帮:扩帮方式:从5203巷安全出口沿工作面方向10m范围内的三角区域进行扩帮,扩帮方式采用机组抹尾后将前溜拉回,保证三角区域开口宽度1.6m以上。

支护方式:煤帮采用Ф20×2000mm玻璃钢锚杆+BHW280×5×450mm钢带托板+8#铅 丝50×50mm菱形金属网支护,间排距900×900mm;顶板采用Ф17.8×8300mm锚索+拱形可调心托板300×300×16mm+8#铅丝50×50mm菱形金属网支护,间距900mm,支护方式见图4。

图3 5203巷超前支护和三角区域扩帮示意图

图4 三角区域扩帮支护示意图

1.4 开调转硐室

支架长度6.1m(除去前探梁、后摆梁长度),支架后立柱到煤壁距离5.5m,支架长度大于后立柱到煤壁距离0.6m,所以需在27~30#支架范围内开支架调转硐室,硐室形状为梯形,深2.5m,高3.9m,沿工作面方向长5m,以确保支架顺利调转,如图5。

图5 煤壁开硐室尺寸图

硐室采用锚网索支护。煤帮采用Ф20×2000mm玻璃钢锚杆+BHW280×5×450mm钢带托板+菱形金属网支护,间排距900×900mm;顶板采用Ф20×3100mm左旋无纵筋螺纹钢锚杆+拱形可调心托板150×150×10mm+菱形金属网支护,间排距900mm,锚索采用Ф17.8×8300mm锚索+300×300×16mm可调心钢托板+菱形金属网,支护方式见图6。

图6 调转硐室支护示意图

1.5 拆除挡煤板

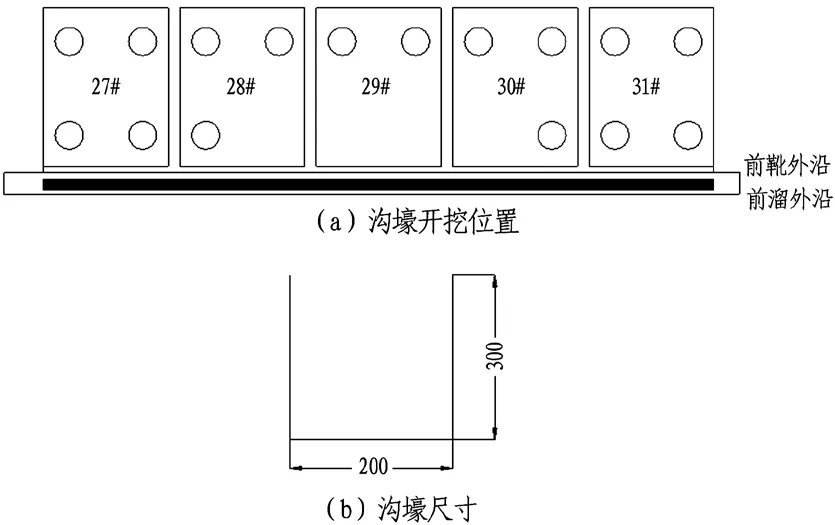

待上述准备工作结束后,需拆除26~32#支架挡煤板,在支架前靴前部底板内开挖300mm×200mm沟壕,将挡煤板内电缆、液管需分别敷设在沟壕内,并在其上方铺设20mm厚钢板,具体见图7。

图7 敷设电缆、液管沟壕位置及尺寸

1.6 调整场上新支架

场地需调整好新支架,具体包括,拆除支架前探梁、后摆梁,检查支架的完好,确保支架性能良好。

2 更换29#支架实际操作

(1)将旧架后摆梁拆下,固定于27#架掩护梁下方,待新支架稳设好后安装后摆梁;

(2)机组停于输送机头部,将旧架前探梁、护帮板拆下,用前部刮板机运至36~37#支架前部,用5t吊链固定,以不影响新旧支架进出为原则;

(3)将28#架靠尾前柱、30#架靠头前柱拆下,固定于相邻支架前后立柱之间;

(4)用LWC-50T支架车将新支架运至前刮板机尾处,支架前部朝向输送机头,用机组配合1.2寸钢丝绳将新支架运至27#支架处,以不影响出旧支架为原则;

(5)在旧架前靴与前溜之间敷设6根道轨,在旧架与后溜之间加单体,将旧架推至前溜,利用机组和单体将其调转后,放于34#架外,以不影响新支架调转为原则;

(6)将新支架运至29#支架处,利用机组、单体等进行调转,调整好位置和角度,将新支架稳设到位;

(7)利用机组和反向轮将旧架运至刮板机尾部,用支架车运出;

(8)安装新架前探梁、后摆梁,调试支架;

(9)装挡煤板,敷设电缆、液管,完成整个更换支架过程。

3 实践效果

(1)成功更换29#支架,确保了8203面的继续连续推采。

(2)ZF15000型支架体积大、重量重,为同煤集团最大类型支架,ZF15000型支架的成功更换,为类似条件下支架的更换提供了参考。

(3)若不更换支架,除产生不安全生产因素外,还将导致27~31#至少5个支架不能放煤,可采走向长度按1500m,顶煤厚度按15m算,将损失29万t煤,经济损失8000万元人民币。

本方法成功更换了ZF15000型支架,产生很好的经济社会效益,给石炭系千万吨类似工作面提供借鉴,有一定应用前景。