基于Delmia/Quest的飞机装配线参数化仿真研究

2018-12-05刘顺涛

刘顺涛,钟 衡,谯 成

(成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

生产线布局、资源配置、工艺流程是生产线重要组成部分,其优劣与否对生产效率的高低、生产节拍的均衡以及设备利用率都会产生直接的影响,合理的分析、优化生产线方案对产品的生产至关重要。在航空制造行业,随着飞机结构的不断复杂化,飞机装配工艺流程逐步复杂化、工艺装备越来越多样化,面对复杂程度越来越高的装配生产系统,依靠传统的个人经验或数学模型已难以满足装配线快速、合理的分析和优化需求[1-2]。

生产系统虚拟仿真技术能够通过构建生产系统仿真模型,将实际生产系统映射到虚拟仿真模型上,对系统的运行过程进行模拟分析,并输出各类生产数据[3]。目前,国内外学者应用虚拟仿真技术对物流优化、生产管理、成本控制等方面进行了大量研究[4-10],如:孟哲等[7]对某企业的一条混流生产线进行了研究,利用Flexsim 仿真软件对生产线加工流程进行仿真,得出生产线“瓶颈”,并验证了生产线优化方案。王峰等[8]基于仿真软件F1exsim,提出了生产线管理控制模型,对某企业的物流系统进行建模仿真,实现了成本控制;门佳等[9]运用witness软件对某快速消费品企业的包装原材料仓库进行了仿真建模研究,降低了设计成本; Noor A M S 等[10]分析了汽车座椅座垫生产流水线型工艺流程,利用Delmia/Quest分析优化了生产线的效率,减少了工作量任务和提高生产线效率。但在飞机制造业,尤其是针对飞机装配线的参数化虚拟仿真研究尚不多见。

本文应用虚拟仿真技术,以某飞机装配线为研究对象,梳理了装配工艺流程,分析了装配特点,论述了生产线参数化仿真模型的构建,研究了仿真输出数据,进一步分析了装配线产能、节拍、设备利用率、生产瓶颈的相关情况,为装配线的评估、设备资源配置的优化提供了建议和参考。

1 装配线工艺方案梳理

利用Delmia/Quest等仿真系统进行生产流程仿真分析的前提是需一个预先的输入,仿真系统根据输入情况进行相应的仿真分析。因此,对生产系统资料的梳理是进行参数化仿真建模过程中不可或缺的前提条件[11]。

装配线资料梳理主要是为了确定生产系统的规模、配置和工艺布局,包括工艺设备的数量和加工周期、物流系统的构成和运行方式、工件的数量和生产总时长、工艺流程的构成和类型、工艺布局等。其中工艺设备配置、工艺流程、工艺布局构成以及系统控制逻辑是整个仿真系统的主要组成部分,该部分的数量、类型、组成结构直接影响仿真系统体系结构的复杂程度,而生产系统参数是决定仿真模型分析准确性的关键参数。因此,装配线资料的梳理情况直接影响后续仿真分析结果的可靠性。

1.1 工艺流程梳理

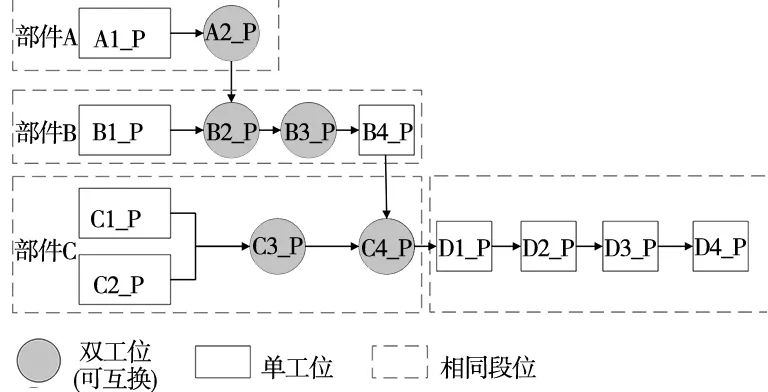

某装配线工艺流程如图1所示,主要是产品D的装配生产。在装配线的正常工作过程中,分别对构成产品D的小部件A、B、C进行装配,然后再将小部件进行装配形成产品D。

图1 装配线工艺流程

图1中A1_P等标识表示小部件A的一装配工序,虚线方框表示同一部件的装配流程,实线方框表示某一单工位工序,圆形表示可互换的双工位工序。单工位工序同时只能满足一件产品的装配,双工位工序可同时满足两件产品的装配,双工位间满足产品的交叉流动,在同一工位上只能装配同一种产品。

1.2 工艺布局及生产数据收集

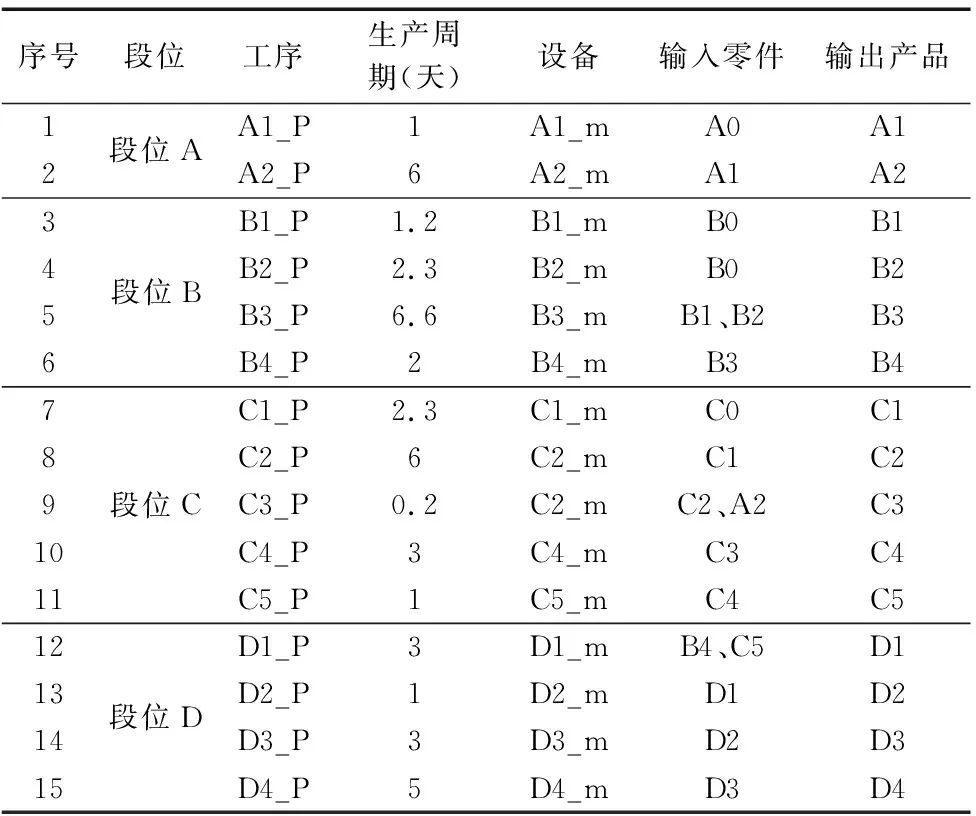

该装配线工艺布局、生产设备资源配置及相应生产数据分布如图2及表1所示,其中装配线产品D4的产能设计为年产91件产品。

图2 装配线工艺布局图

序号段位工序生产周期(天)设备输入零件输出产品12段位AA1_P1A1_mA0A1A2_P6A2_mA1A23456段位BB1_P1.2B1_mB0B1B2_P2.3B2_mB0B2B3_P6.6B3_mB1、B2B3B4_P2B4_mB3B47891011段位CC1_P2.3C1_mC0C1C2_P6C2_mC1C2C3_P0.2C2_mC2、A2C3C4_P3C4_mC3C4C5_P1C5_mC4C512131415段位DD1_P3D1_mB4、C5D1D2_P1D2_mD1D2D3_P3D3_mD2D3D4_P5D4_mD3D4

2 装配线参数化模型构建

2.1 几何模型构建

几何模型是Quest交互式建模的基础,在建模过程中可利用Quest模型库中自带模型进行建模,但为了与实际装配线的映射关系更加清晰,本文对装配线各设备、工装、工具、产品等进行了三维模型构建,并按工艺布局图1进行装配线布局,再现装配线的实际情况,如图3所示。在仿真过程中可以直观、准确地观察产品输出和设备运转状态。

图3 装配线几何模型

2.2 几何模型参数化设置

几何模型建立完成后,为实现图1工艺流程的仿真运行,需要给几何模型赋予生产数据、运行逻辑以及关联关系。首先,利用仿真软件“连接”(connection)功能将各几何模型元素进行关联,通过先后选择零件的流入和流出几何模型构建生产过程物料和信息流的传递路线;其次,通过软件“属性更改”(modify)功能,将表1中生产数据以及工艺设备关联零件、产品、工序进行设置匹配;最后,通过设置装配过程系统运行逻辑,如多工序循环逻辑、工件装卸逻辑等完成系统基本参数设置。通过上述几步操作,可以基本将现实装配系统映射到几何模型上。

3 参数化模型仿真分析

3.1 参数化模型仿真运行

在完成装配线参数化建模后,为了分析该装配系统在一年内的运行情况,需设置仿真时间。仿真时间表示仿真模型实际运行时间,同时也映射到实际生产系统运行时间,但与真实时间不同,主要由仿真时钟控制。在本文中,根据装配线实际生产情况,对系统各项能力指标的模拟应以年为基本单位,但在统计系统工序生产数据时,如:期量时间、生产周期等,是以天为单位,存在时间单位不统一的问题,在此将系统运行一年的工作时间规定为300天。由于在系统运行初始,整条生产线为空,为了把半成品铺满产线的所有空位,通过对装配线分析计算,可得出从无到生产出第一个D4产品的装配时长为25天,因此设定仿真时间为325天。

3.2 仿真数据分析

在仿真完成后,Quest提供多种类型的仿真数据统计和结果分析模式,如数据输出和图形输出等,本文主要分析装配线如下生产指标:生产瓶颈、生产节拍、产量、设备利用率。

3.2.1 生产瓶颈分析

确定生产瓶颈的方法主要包括:物流量计算分析法、节拍分析法、设备负荷率分析法、关键路径分析法以及基于仿真的瓶颈分析方法等[12]。本文通过应用设备负荷率分析方法进行生产线瓶颈分析。

设备负荷率分析法,是在生产系统仿真的基础上,通过计算工艺设备负荷率进行分析:

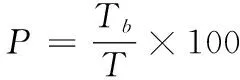

式中,P为设备负荷率,Tb为设备正常加工时间,T为生产线工作时间。

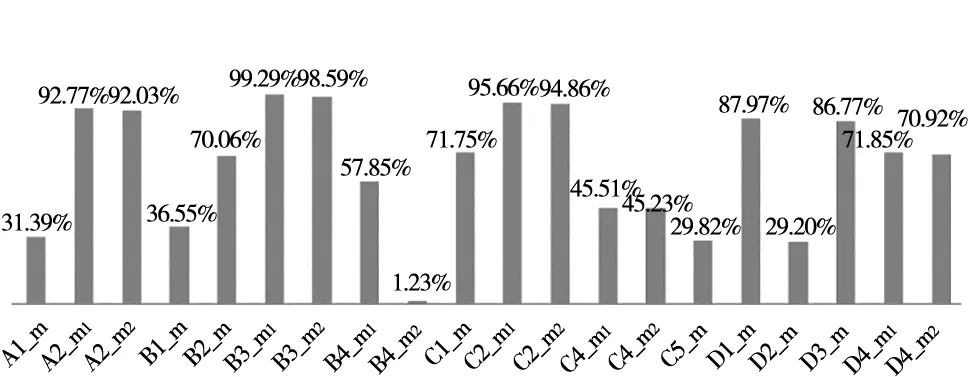

通常生产线中的瓶颈往往出现在设备负荷率相对较高的环节,具体表现为瓶颈设备加工繁忙,而其上游设备处于堵塞状态,其下游设备处于等待状态。通过对装配线进行仿真运行,可以输出设备负荷率如图4所示。

图4 设备负荷情况

图中浅灰色柱表示设备空闲时间(Idle Time),深灰色表示设备正常使用时间(Busy-Processing Time),黑色表示设备等待时间,通过计算可以得出,设备负荷量较大的地方有A2_m, B3_m, C2_m,设备利用率都超过90%以上,可以确定该三处为整个生产线的生产瓶颈,若要进行生产线扩能,需首先增加该处设备,或者分解该处加工工位,将单个周期较长的工序分解为多个连续的短周期工位。

3.2.2 节拍及产能分析

生产节拍是指生产线上连续出产两个相同产品之间的时间间隔。计算公式如下:

其中,r为仿真系统节拍,T为计划内的有效工作时间,N为计划内产品生产数量[12]。

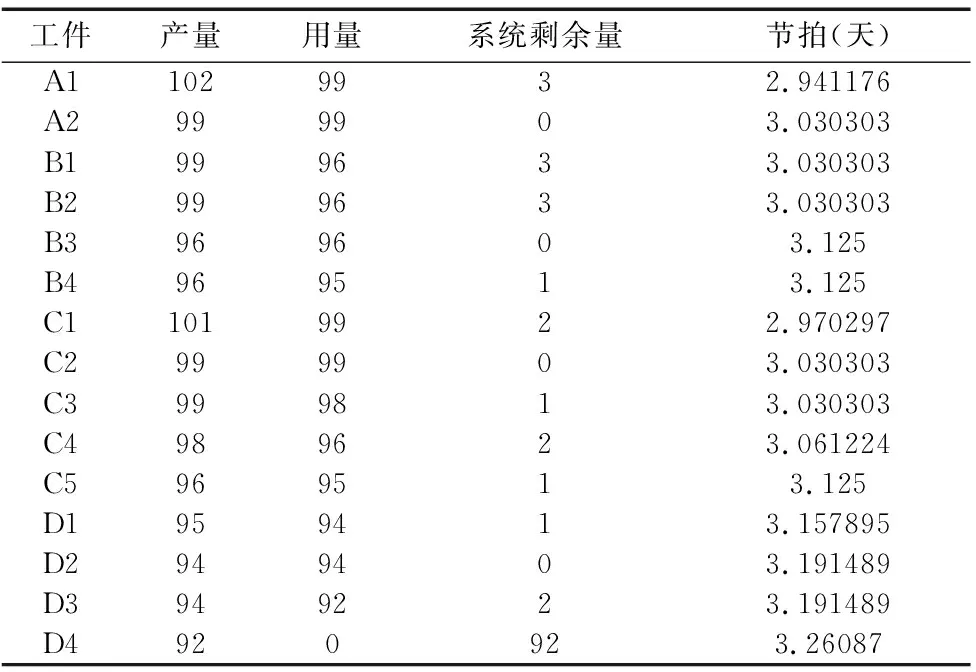

根据仿真后产品生产数据,按公式计算,可得到装配系统不同工序对应的工件产量及实际生产节拍如表2所示。

表2 工件产量及节拍统计

可见在325天内,产品D4的产量为92件,由于在系统运行初始,为了把半成品铺满在产线的所有空位(即刚好有1件D4产品产生),使系统进一步接近稳定运行后的系统,仿真时间多进行了25天,因此对于300天来说,D4的产能为91件,生产节拍约为3.3天,符合生产线设计要求。

3.2.3 节拍及产能分析

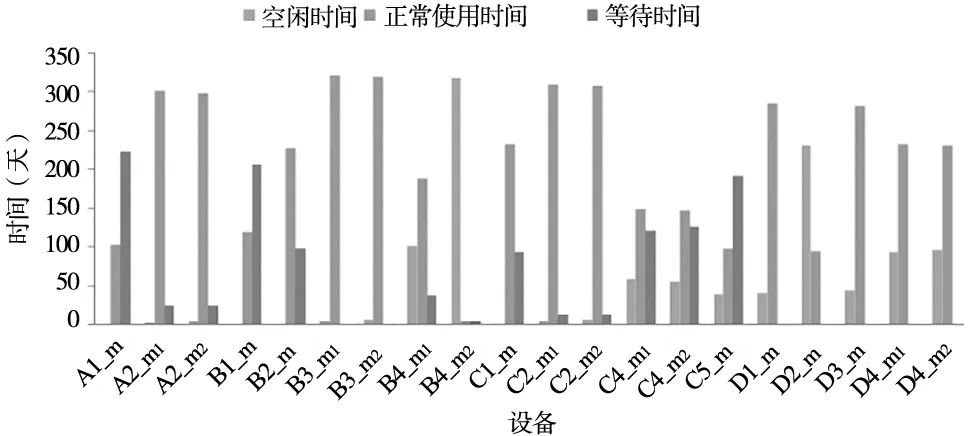

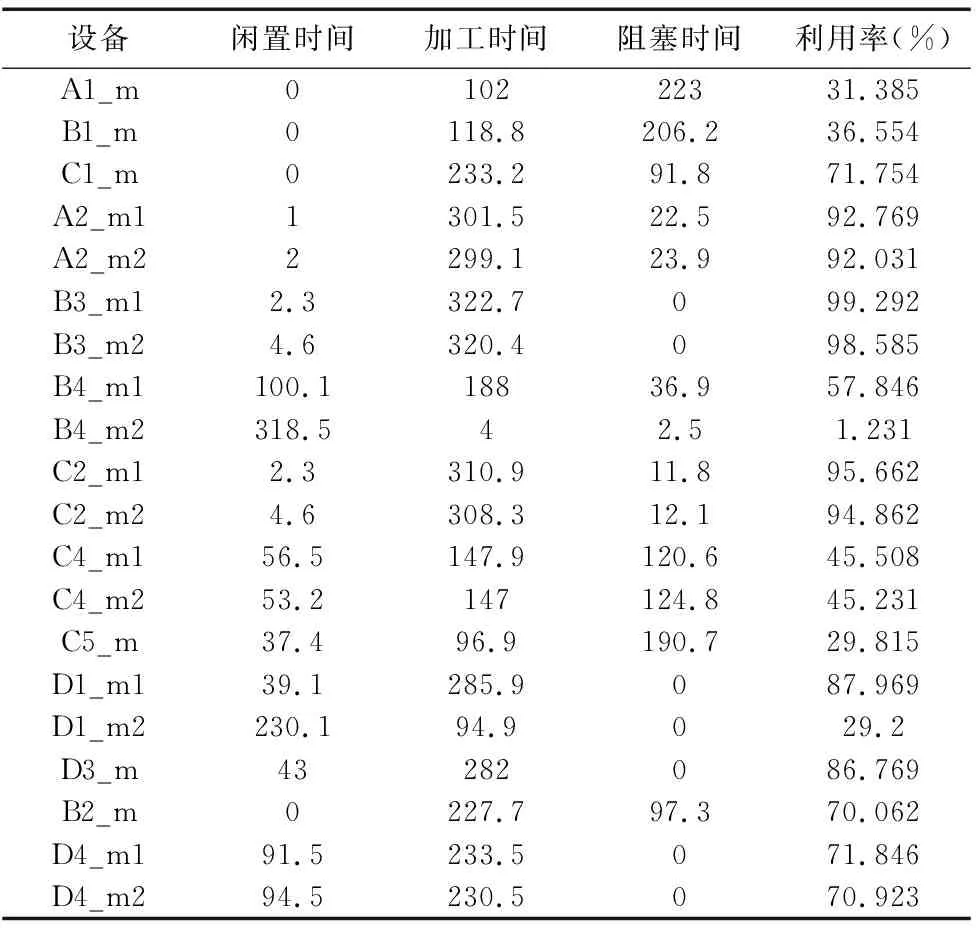

在生产系统仿真运行后,通过对工件通过主要工艺装备(包括设备、工装等)的情况进行统计,包括:加工时间、阻塞时间、故障时间、闲置时间等,计算出不同状态在系统仿真运行过程中的占比,即可获得不同状态下设备的统计图,如图5、表3所示,通过对统计图的分析可以直观评估设备利用率与设备负荷是否合理。

图5 设备利用率

设备闲置时间加工时间阻塞时间利用率(%)A1_m010222331.385B1_m0118.8206.236.554C1_m0233.291.871.754A2_m11301.522.592.769A2_m22299.123.992.031B3_m12.3322.7099.292B3_m24.6320.4098.585B4_m1100.118836.957.846B4_m2318.542.51.231C2_m12.3310.911.895.662C2_m24.6308.312.194.862C4_m156.5147.9120.645.508C4_m253.2147124.845.231C5_m37.496.9190.729.815D1_m139.1285.9087.969D1_m2230.194.9029.2D3_m43282086.769B2_m0227.797.370.062D4_m191.5233.5071.846D4_m294.5230.5070.923

通过图5可以看出,大部分设备利用率超过70%,小部分设备,如:A1_m、B1_m、B4_m、C5_m、D2_m的利用率在40%以下,其中最低设备利用率在B4_m2处,为1.23%。可见系统设备配置量需要进行优化,以提高设备利用率。

结合表1分析可得出,该几处设备利用率低是主要由于其工序周期短,整个生产线的生产节拍相对其工序周期较大的原因造成。而对于最低设备利用率B4_m,是由于该处设备不仅装配周期短,而且具有两台可以互换的设备,在设备使用过程中优先选用了B4_m1,造成B4_m2几乎为空闲,因此可以停用设备B4_m2,减少资源浪费,节约运行成本,用于后期扩能使用。

4 结论

装配是飞机制造的关键过程,是影响飞机生产制造周期的核心环节,利用虚拟仿真技术对飞机装配线进行分析研究,目的是为了提高生产线运行效率,分析生产线产能情况、资源利用率,为装配线布局、配置的优化提供理论支持和数据参考。利用Delmia/Quest等仿真平台对飞机装配线进行的参数化建模分析在我国飞机装配行业中仍处于起步阶段,通过本文将Delmia/Quest仿真方法应用到飞机装配线的产能、瓶颈、设备利用率的分析研究可以看出,虚拟仿真技术在飞机制造系统中还有很大的应用潜力,将为飞机制造效率的提升带来极大的效益。