机床导轨误差的测量和补偿方法研究

2018-12-05刘宏伟陈国华

刘宏伟,杨 锐,李 波,陈国华

(1.湖北文理学院 机械工程学院协同创新中心,湖北 襄阳 441053;2.襄阳职业技术学院, 湖北 襄阳 441053)

0 引言

机床导轨是机床各主要部件相对位置和运动的基准,其精度直接影响机床成形运动之间的相互位置关系。机床导轨误差在机械加工中影响的情况一般为:导轨在水平面内和垂直面内的直线度误差和前后导轨在垂直面内的平行度(扭曲度)误差[1]。

机床导轨的平行度又称扭曲,指的是一组导轨的横截面的实际位置在沿着长度方向上发生倾斜变化,主要是由于材料变形、制造精度低、安装不合理、温度变化等原因所导致,这是不可避免的[2-4]。在精密加工中,线性导轨被广泛的采用,然而,导轨作为细长杆受温度影响非常大。在实际的生产中,为了减少温度对加工精度的影响,采用热机的方法减少误差,有些精密件加工的机床采用24h开机运行的方式来预防热误差,这对资源造成极大的浪费[5]。

导轨运行精度的测量方法有很多种,传统的测量采用的是拉表检测法,这种方法要求配备专用的工装,而且要求机床两导轨的距离很小,所检测的仅仅是两条导轨在垂直平面内的平行度误差,不能全面的反映导轨在垂直面和水平面内的精度[6]。

目前,国内外很多企业仍然采用传统的平行度检测方法,然而这种检测方法不能测量到导轨和滑块的偏摆角,而且通过提高机床导轨制造和装配精度来减小机床导轨的误差有很大的局限性。本文所讲述的是利用激光干涉仪对机床导轨的直线度[7-8]、导轨和滑块的偏摆角进行检测,测量的结果储存到数控系统的补偿模块中,最后这种几何误差由对应修正的数控代码进行补偿[9-10],从而达到提高导轨精度的目的,这种方法通过软件来实现硬件所不能达到的水平,能够有效的降低费用。

1 机床导轨变形的理论计算

机床导轨作为金属材料具有热胀冷缩的特性,当机床运行时,导轨和工作台之间会产生摩擦,这种由于运动部件产生的摩擦热称之为内部热源。该热量通过辐射、对流、传导等方式传递给机床的零部件,导致机床导轨变形,刀具和工件产生相对位移,从而影响零件的加工精度。

机床导轨的误差可分为水平方向误差和垂直方向的误差。垂直方向的误差有受热不均匀引起的变形和工作台重力的作用下引起的变形。

1.1 机床导轨垂直面内的误差

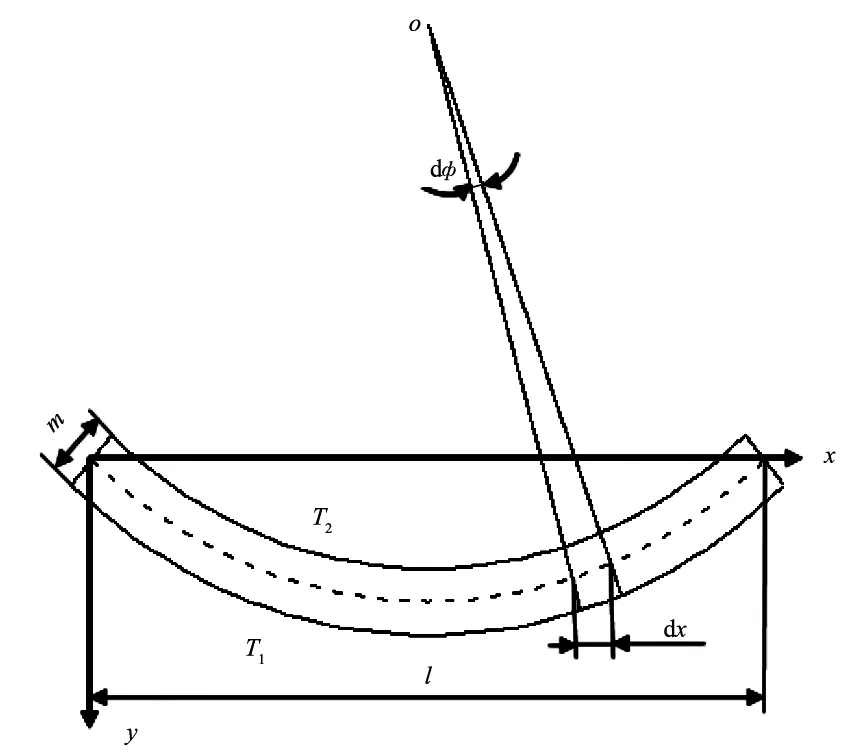

机床导轨横截面尺寸一般都比较大,导轨内部热传递较慢,当滑块从导轨的上表面经过会发热,而这个热量不会迅速的传递到下表面,从而导致热量不均匀。如果顶面的温度为T1,底面的温度为T2,环境温度为T0,则相应的温度变化分别为ΔT1=T1-T0,ΔT2=T2-T0,导轨的顶面和底面的温度差将造成弯曲,如图1所示。

图1 导轨在垂直面内产生的弯曲

将这个弯曲的导轨看作简支梁,从中取出长度为dx的微元,此微元的顶部和底部的长度变化分别为αTΔT1dx和αTΔT2dx,这里αT表示线胀系数。ΔT1>ΔT2,则微元的两个侧面将彼此相对旋转dφ角度。由图1所示的几何关系可知:

mdφ=αTΔT1dx-αTΔT2dx=αT(ΔT1-ΔT2)dx

(1)

(2)

将此式对x求导,并代入式(1)可得:

(3)

表达式中m表示导轨的厚度,“-”号表示导轨弯曲的方向,若导轨向上弯曲时取“+”,反之亦然。

根据材料力学的绕曲线方程,得出:

(4)

可得出导轨的挠曲线方程为:

(5)

1.2 机床导轨水平面内的误差

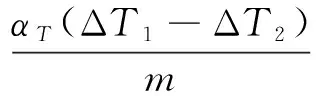

由于制造和安装精度的原因,导轨在水平面内的也会产生变形。根据ISO230的描述,机床工作台在导轨上移动时会产生六项误差,分别是一个定位误差、二个直线度误差和三个转角误差,这里所提出的转角误差指的是滑块和导轨之间的角度误差,如图2所示。

图2 工作台和导轨之间相对位置

当两导轨平行时,任然有转角误差。图2中偏摆角的误差为:

(6)

同理,俯仰角和倾斜角的求解方式也是如此。

导轨的热伸长量指的是导轨受温度的变化产生长度方向的变化,其计算公式为:

(7)

式中,Δl表示导轨的热伸长量,αT为线胀系数,T(x)为温度场函数,l表示导轨的长度。

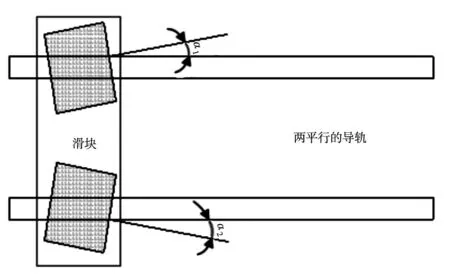

2 激光干涉仪测量方法

激光干涉仪结合直线度测量的光学镜安装在两平行的导轨上,激光头安装在第一根导轨的端点上,将第一根导轨作为基准去检测第二根导轨的直线度(测量完第一根导轨的直线度后将激光头安装在第二根导轨上,依据第二根导轨为基准去检测第一根导轨的直线度)。反射镜组在第二根导轨上移动时,正交触发盒可以监控光栅位置反馈信号,同步触发激光干涉仪采集并记录当前位置的直线度读数。测量前在激光干涉仪静态测量软件上设置直线度运行程序,测量结束将自动生成分析曲线,即可得到导轨直线度的运行轨迹,进而可以针对性地补偿在直线度上的超差点位,有效的提高了导轨的直线度。

带有刻度盘的转向镜安装在滑块上,在光束方向调整时就可以容易读出刻度盘上的数值,从而采集导轨和滑块的转角误差,其测量方法如图3所示。

图3 工作台和导轨之间相对位置

3 误差补偿控制器的设计

3.1 误差补偿模块的硬件设计

机床导轨的精度通过误差补偿的方式来实现,在激光干涉仪测量出误差数据后发送到误差补偿模块中,CNC系统将接收的NC代码和补偿模块中的NC代码作比较,产生新的NC代码从而保证主轴和导轨的相对位置更加精确,其硬件设计如图4所示。

图4 数控系统硬件结构图

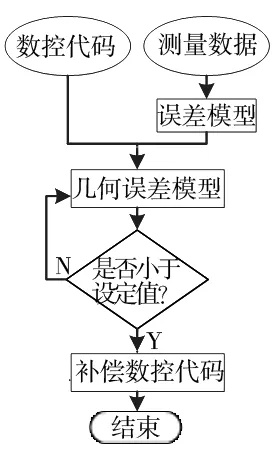

3.2 误差补偿模块的软件设计

误差补偿模块置于控制系统之外,机床导轨的直线度和平行度误差由激光干涉仪测量产生,误差值和当前反射镜的移动的位置有关。为实现机床导轨误差的有效补偿,必须首先设定误差值,然后通过测量值和设定值作比较,若测量的误差值大于设定值,则这个误差值存储在补偿值的序列中,反之,若小于设定值,则直接执行下一条指令,程序的流程如图5所示。

图5 数控系统程序流程图

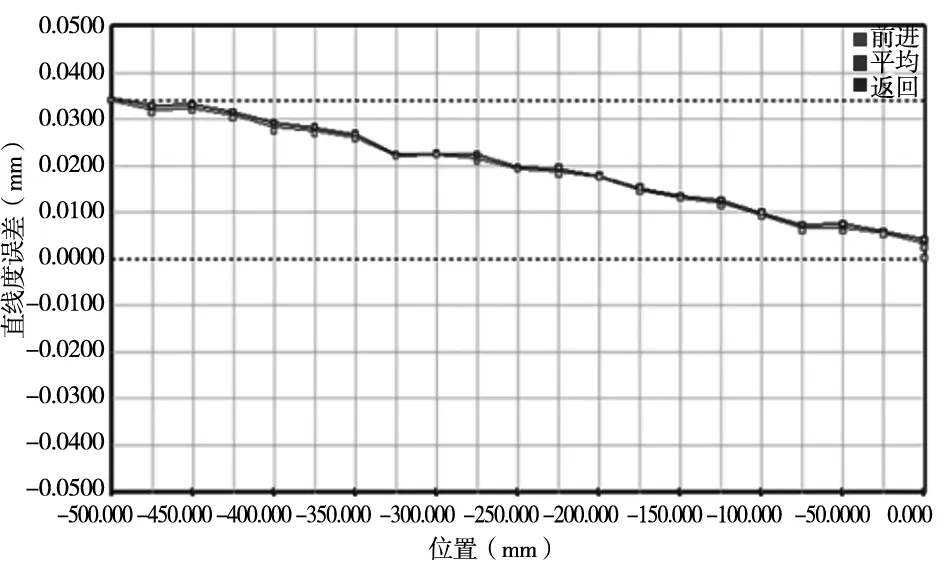

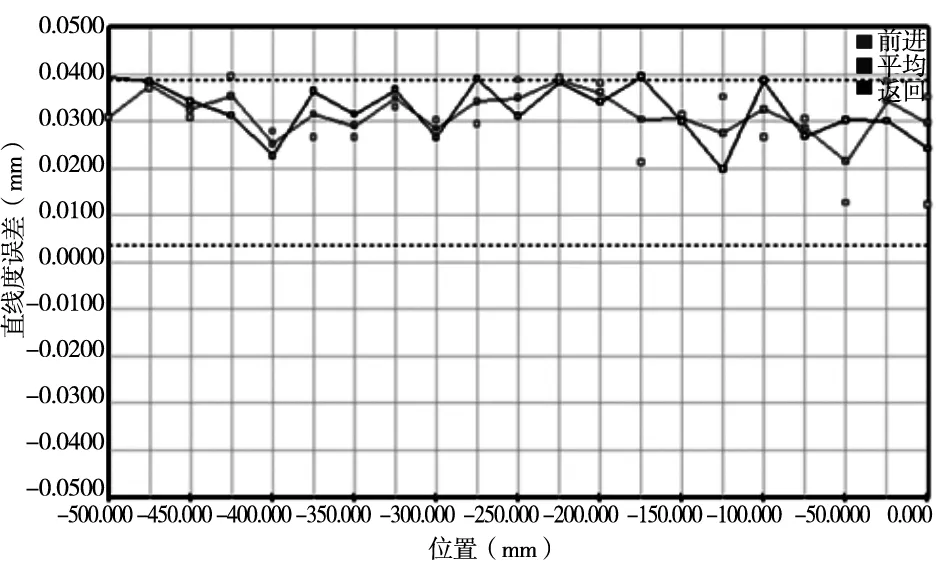

4 误差补偿的验证

为了证明机床导轨误差补偿的有效性,补偿实验在华中数控HNC-848D中进行,测试的机床型号为苏州富强科技的HSC540AH,机床的导轨长度为500mm,补偿前用激光干涉仪测量11个点的数据,机床导轨的直线度误差范围[0.003mm,0.034mm],补偿后还是用该测量设备测这11个位置点,得出的误差范围是[0.0022mm,0.004mm],由此可得出机床导轨的精度提高了94%,补偿效果显著,测量结果如图6所示。

(a)补偿前

(b)补偿后图6 机床导轨直线度误差实验结果

5 结论

本文从理论上分析了机床导轨误差产生的原因,得出了通过误差补偿的方法提高机床导轨的精度是一种经济有效的方法,它克服硬件补偿的诸多困难和缺点,有效的解决了机床停机造成的温度不均匀现象,其理论方法在工程运用上具有非常重要的科学意义。

然而在加工过程中,如何能够实时的测量机床导轨的误差,外部补偿模块如何嵌入到数控系统中,需要直接在数控系统中集成补偿模块,保证计算模型最优,处理速度更快,这将是我们下一步所要解决的问题。