深井曝气技术处理炼油废水工程实例

2018-12-04李志洪张彤炬

李志洪,张彤炬

(上海广联环境岩土工程股份有限公司,上海 200444)

国内某石油化工企业,目前主要生产符合国Ⅴ标准的汽油、柴油等清洁油品。该企业废水主要包括常减压、催化裂化、延迟焦化、加氢精制、硫磺回收等装置产生的工艺废水,净水装置反冲洗、循环水场排污等产生的假定净水,以及生活及办公区产生的生活污水。炼油废水污染物浓度高,水质水量波动大,温度高,且可生化性较差[1-3]。相比于常规曝气工艺,深井曝气技术具有占地面积小、恶臭少、容积负荷高、抗冲击负荷、氧利用率高、运行费用低、不易产生污泥膨胀、不易受气候影响等优点[4-7],且随着技术的发展,曝气深井运行安全性已得到有效保障[8]。经综合比较分析,该企业污水处理站最终采用两级隔油+两级气浮+缺氧+深井曝气组合工艺。

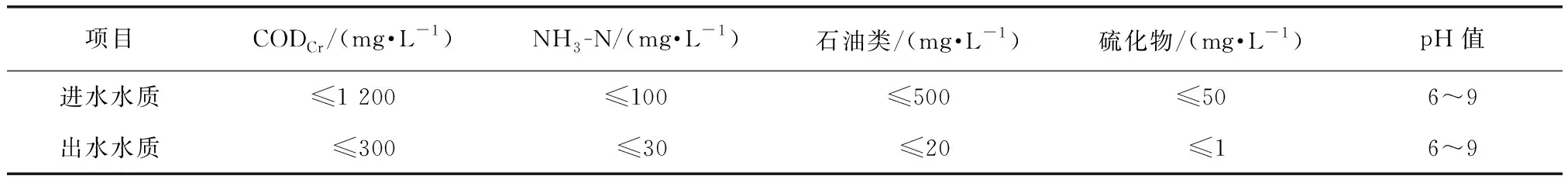

1 设计规模及进出水水质

设计规模为300 m3/h,出水执行该省污水综合排放标准排入污水处理厂标准,具体进出水水质指标如表1所示。

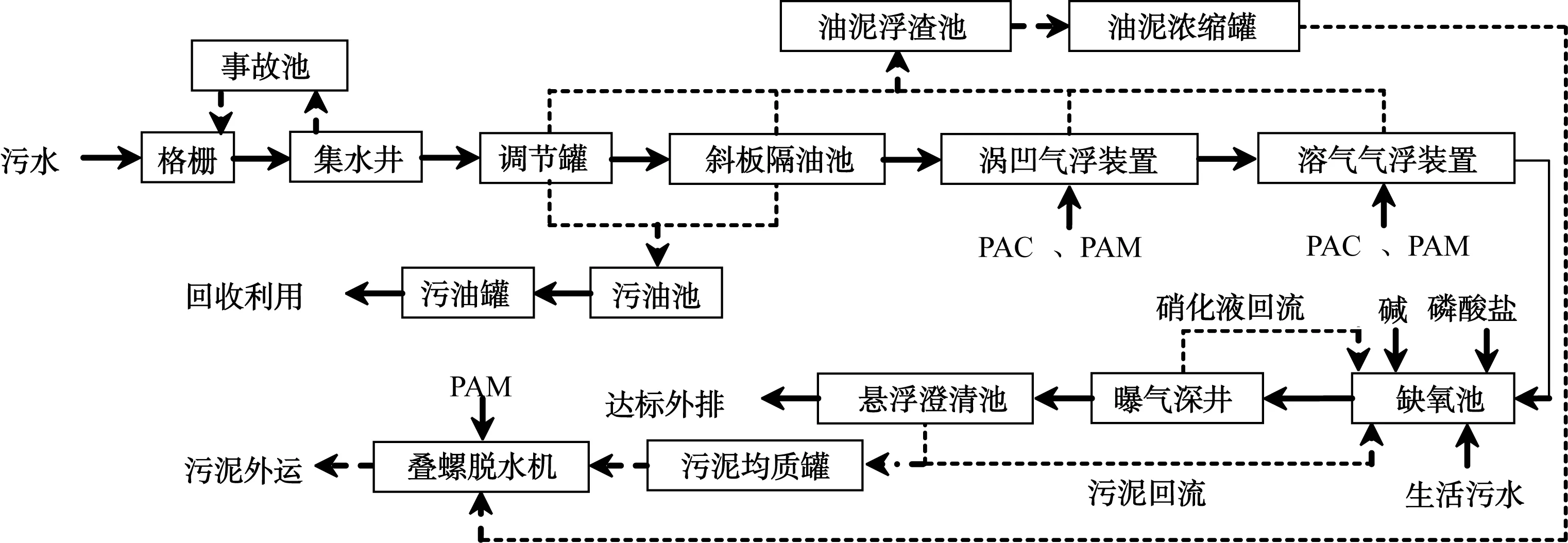

2 工艺流程

该污水处理站采用两级隔油+两级气浮+缺氧+深井曝气组合工艺,具体工艺流程如图1所示。

工艺废水及假定净水就近排入生产污水管线(PD线),经机械格栅除污后汇至集水井。随后由集水井提升泵提升至调节罐,进行初步的油、水、泥分离。当企业出现生产事故时,切换管线阀门,集水井提升泵可将集水井内高浓度废水提升至事故池,以防对污水处理站生化系统形成冲击。待生产排水正常后,事故池提升泵逐步将事故水提升至格栅渠,与正常排水混合后进行后续处理。调节罐出水经调节罐提升泵提升至斜板隔油池,对油、水、泥进一步分离。斜板隔油池出水自流进入涡凹气浮装置的混凝池,与PAC、PAM混匀后进入涡凹曝气区,涡凹曝气机利用底部叶轮的高速转动在水中形成一个真空区,并将液面上的空气抽至水面下,产生微小气泡,该气泡与水中的颗粒物结合,上浮至液面上[9]。随后在气浮分离区,微气泡携带的固体悬浮物、胶状物、浮油等被去除[10]。涡凹气浮出水自流进入溶气气浮装置的混凝池,与投加的PAC、PAM进行混凝反应,随后进入曝气段。本工程采用的溶气气浮装置为部分回流加压溶气气浮装置,即将溶气气浮后段部分出水加压回流至溶气罐并利用空压机加气,溶气水在曝气段底部通过压力释放器释放,产生微小气泡[11]。微气泡黏附水中的颗粒物上浮至液面,随后在气浮分离段去除微气泡结合的固体悬浮物、胶状物、浮油等,以确保出水符合后续生化系统的进水要求。

表1 主要进出水水质指标Tab.1 Main Quality Indicators of Influent and Effluent Water

图1 废水处理工艺流程Fig.1 Process Flow of Wastewater Treatment

溶气气浮出水进入缺氧池,并在此与生活污水进行混合。根据运行实际,可适当投加碱液及磷酸盐等,以补充碱度及营养盐。缺氧池出水经喉管进入深井内筒,废水在深井内主要进行好氧反应。部分硝化液随深井外筒流至缓冲池(深井顶槽),随后回流至缺氧池,其余经深井底部出水管至悬浮澄清池。通过上部刮渣机及底部刮泥机,污泥进入悬浮澄清池内储泥池,随后污泥回流泵将大部分污泥回流至缺氧池,其余污泥提升至污泥均质罐,经叠螺脱水机处置后外运。深井出水在悬浮澄清池进行泥水分离并达标后,排放至园区污水处理厂进一步处理。

3 主要构筑物及设备参数

(1)格栅。设格栅除污机1台,宽为1 000 mm,栅条间距为20 mm,功率为1.5 kW,主要去除废水中的部分悬浮物及杂物,降低后续处理设施负荷,防止堵塞泵。

(2)集水井。1座,钢砼结构,尺寸为6.0 m×6.0 m×6.4 m。设集水井提升泵3台,两用一备,单台流量为150 m3/h,扬程为25.0 m,功率为30.0 kW。集水井主要用于收集污水处理场除生活污水以外的所有来水及不合格的回水。

(3)调节罐。设调节罐2台,地上钢结构,并联运行,单台直径为18.0 m,高为13.0 m。调节罐为罐中罐形式,主要由外罐、内罐、油水分离器、加热蒸汽盘管构成。另设调节罐提升泵3台,两用一备,单台流量为160 m3/h,扬程为20.0 m,功率为15.0 kW。

(4)斜板隔油池。2套,为成套设备,并联运行,尺寸为14 m×3 m×2.9 m,单套处理能力为150 m3/h,功率为0.75 kW。该设备具有远程和就地控制功能,正常运行时通过中控室PLC控制,斜板隔油池的刮油机定时自动运行,污油通过管道回流至污油池。

(5)涡凹气浮装置。2套,为成套设备,并联运行,单套处理能力为150 m3/h,功率为13.5 kW。每套涡凹气浮装置设搅拌机2台,涡凹曝气机2台,刮渣机1台。刮渣机定时运行,浮渣通过管道自流至油泥浮渣池。

(6)溶气气浮装置。2套,亦为成套设备,并联运行,单套处理能力为150 m3/h,功率为32.5 kW。在PLC的控制下,溶气气浮装置的空压机及回流泵自动运行,刮渣机定期刮渣,浮渣自流至油泥浮渣池。

(7)缺氧池。2座,钢砼结构,单座尺寸为16.2 m×12.7 m×5.5 m,有效水深为5.0 m。每座缺氧池设潜水搅拌机4台,单台功率为3.0 kW,以保证池内污水与污泥的充分混合。

(8)曝气深井。1座,直径为3.2 m,深为90.0 m。设空压机2台,一用一备,单台气量为16 Nm3/min,额定排气压力为0.75 MPa,功率为90.0 kW。深井采用同心圆形式,分为内筒和外筒。废水由喉管流入内筒,再由外筒流入缓冲池。内外筒均设置曝气装置。

(9)缓冲池(深井顶槽)。1座,钢砼结构,尺寸为16.2 m×10.2 m×5.5 m,有效水深为4.6 m。设硝化液回流泵4台,单台流量为250 m3/h,扬程为0.6 m,功率为2.2 kW。缓冲池的主要作用是使深井外筒出水流速得以缓冲,压力得以释放。

(10)悬浮澄清池。钢砼结构,1座,共2格,平面总尺寸为25.3 m×12.3 m,有效水深为3.4 m。每格各设刮渣机、刮泥机一套,单套设备功率均为2.2 kW。另设污泥回流泵3台,两用一备,单台流量为150 m3/h,扬程为20.0 m,功率为15.0 kW。悬浮澄清池主要用于泥水分离,达标后的废水直接排放至园区污水处理厂,如出水不合格,则回流至集水井重新进行处理。

(11)污油池。钢砼结构,1座,尺寸为6.0 m×6.0 m×4.2 m。设污油提升泵2台,一用一备,单台流量为5 m3/h,扬程为20.0 m,功率为2.2 kW。污油池内的污油最终回收至厂内罐区,作为生产的原料。

(12)油泥浮渣池。钢砼结构,1座,尺寸为6.0 m×6.0 m×4.2 m。设油泥浮渣提升泵2台,一用一备,单台流量为10 m3/h,扬程为20.0 m,功率为3.0 kW。

(13)油泥浓缩罐。1台,地上钢结构,直径为6.5 m,高为9.0 m。设油泥输送泵2台,一用一备,单台流量为5 m3/h,工作压力为0.6 MPa,功率为2.2 kW。

(14)污泥均质罐。1台,地上钢结构,直径为3.0 m,高为3.5 m。另设生化污泥提升泵2台,一用一备,单台流量为5 m3/h,工作压力为0.6 MPa,功率为2.2 kW。

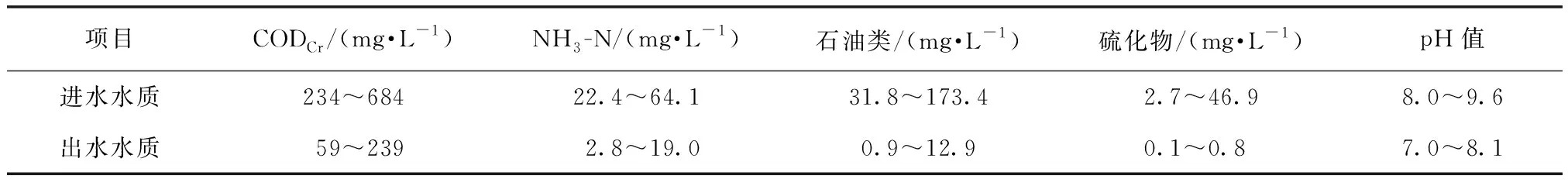

4 工程运行效果

本工程自2016年11月投入使用以来,出水一直处于稳定达标状态。2018年4月~6月每天实际进水在2 122~3 317 m3/d,实际进出水水质指标如表2所示。

表2 实际进出水水质指标Tab.2 Actual Quality Indicators of Influent and Effluent Water

由表2可知,经深井曝气组合工艺处理后,出水CODCr小于300 mg/L,NH3-N小于30 mg/L,水中油小于20 mg/L,硫化物小于1 mg/L,完全达到了设计要求,符合当地污水综合排放标准中排入污水处理厂标准。

5 工程运行成本分析

该污水处理站的直接运行成本主要包括药剂费、动力费和人工费。

5.1 药剂费

污水处理站使用的药剂主要为PAC、PAM、除臭药剂和营养盐,目前PAC投加量为52 kg/d,PAM投加量为2.5 kg/d,除臭药剂使用量为2.88 kg/d,营养盐投加量为75 kg/d。PAC采购价为2 000 元/t,PAM采购价为22 000元/t,除臭药剂采购价为78 元/kg,营养盐采购价为3 000 元/t,合计药剂费为0.24 元/m3。

5.2 动力费

动力费是污水处理站的主要运行费用之一,主要包括泵、空压机等设备的运行电费。目前,该污水处理站运行用电量为4 041 kW·h/d,用电单价为0.8 元/(kW·h),合计动力费为1.29元/m3。

5.3 人工费

人工费主要包括污水处理站运行和管理人员的工资、福利、津贴等费用。目前,该污水处理站运行采用四班三倒,每班3人,共12人,工资福利等共计648 000元/年,合计人工费为0.71元/m3。

5.4 运行成本

综上所述,目前该污水处理站直接运行成本约2.24元/m3。由于目前实际处理水量未达到设计处理水量,吨水人工费和电费等均偏高。待二期项目建成投产后,该污水处理站直接运行成本将显著降低。

6 结语

(1)本工程采用两级隔油+两级气浮+缺氧+深井曝气组合工艺处理炼油废水,处理效果良好,出水水质符合当地环保排放要求。

(2)该企业炼油废水水质、水量变化较大,而深井曝气组合系统出水水质一直处于稳定达标状态,表明该系统具有良好的抗冲击负荷能力。