两级EGSB+AO+Fenton组合工艺深度处理农药废水

2018-12-04孙国亮王忠敏朱四琛孙永军

孙国亮,王忠敏,朱四琛,孙永军,沈 浩

(1. 信息产业电子第十一设计研究院科技工程股份有限公司,江苏南京 210012;2. 中冶华天工程技术有限公司,江苏南京 210019;3. 南京工业大学城市建设学院,江苏省工业节水减排重点实验室,江苏南京 211800)

我国是农药生产和使用大国,其中原料药的年均产量已超过100万t[1],而由于农药制备条件苛刻、合成环节繁杂、原料药中间体多,且原料药中间体多为以长链、杂环等作为主体,以氟、氰基等作为支链基团的大分子有机化合物,使得农药生产环节中产生的废水具有毒性高、组分复杂、降解困难的特征[2]。若农药生产废水不加以治理直接排放,其产生的污染将超出受纳水体的承受能力,将导致受纳水体水质恶化,尤其是废水中的杀菌剂类污染物质,会对水生动植物造成一定的生物毒害作用,严重破坏生态环境。因此,针对农药废水的治理显得尤为迫切。

1 工程概述

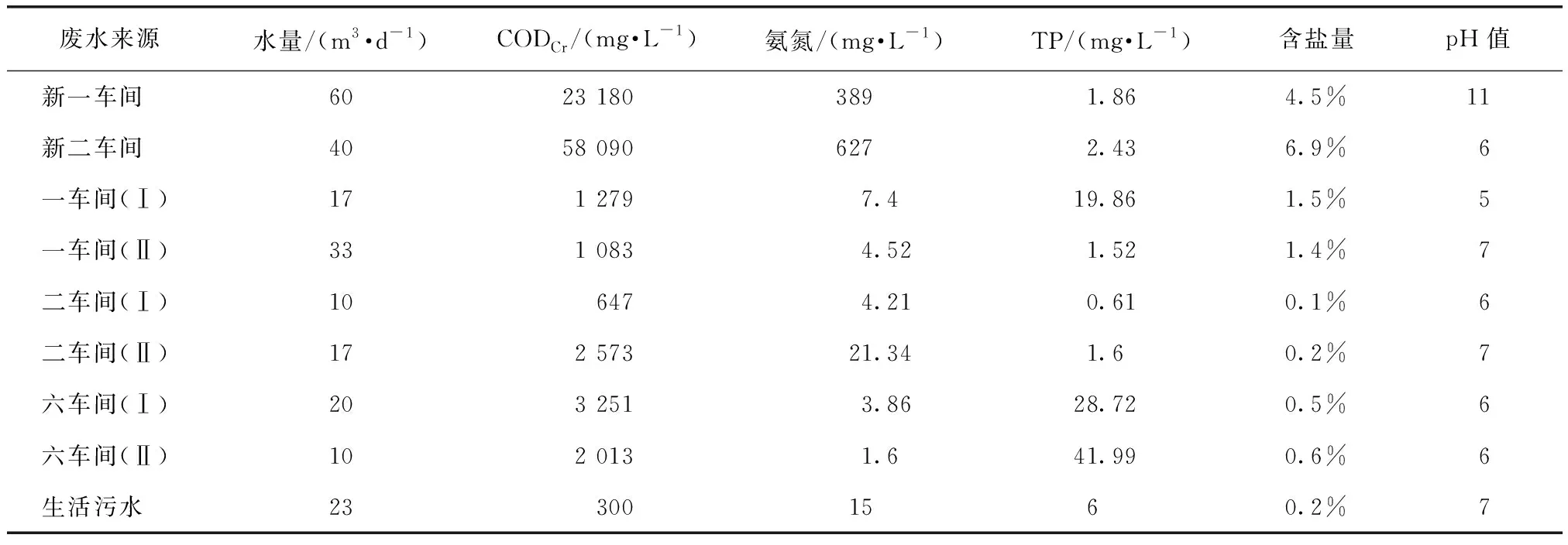

江苏省某农药化工厂是国家农药生产定点厂,具有农药原料药生产加工、化工品制造资质,现拥有杀菌剂、杀虫剂、除草剂以及植物生长调节剂等多条产品生产线,工厂占地面积为4万m2,建筑面积为2.8万m2。原废水处理站主要接纳生产废水和生活污水,生产废水来自一车间、二车间以及六车间,处理规模为230 m3/d。随着国内外对农药化工产品需求量的不断增涨,该厂新增两条产品生产线,新增农药生产废水100 m3/d。企业从长远发展角度出发,拟迁址新建废水处理站,新建废水处理站的设计处理规模为460 m3/d。系统进水水质、水量情况如表1所示。

表1 实际进水水质、水量情况Tab.1 Practical Influent Water Quality and Quantity

注:一、二、六车间分别有两条生产线,用Ⅰ、Ⅱ表示

所列数据为实际工程中多次定点采样化验结果的最高值。

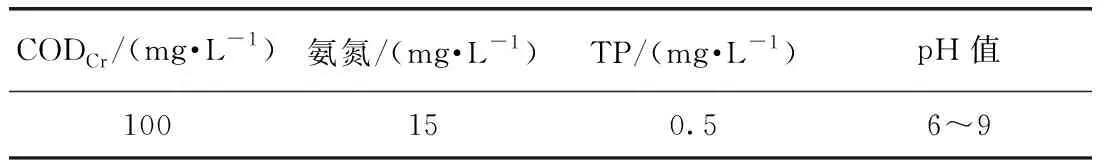

新建废水处理站出水执行《污水综合排放标准》(GB 8978—1996)[3]中的一级排放标准,设计出水水质如表2所示。

表2 设计出水水质指标Tab.2 Designed Effluent Water Quality

2 处理工艺选择

2.1 水质分析

农药废水中的物质种类复杂,且多为含氟、氰基的苯系物或杂环有机物,废水可生化性差、生物毒性高,属于难降解废水。而农药原料药生产过程中多以硫酸作为溶剂,导致废水含盐量较高,对生化池中的微生物具有一定的生物生长抑制作用。新建废水处理站设计处理规模为460 m3/d,进水具有以下特点:

(1)进水水质、水量随产品实际生产情况而变化,波动范围较大,存在一定程度的冲击负荷;

(2)部分废水含盐量高,生物毒性大;

(3)废水为各种农药生产环节中产生的生产废水,废水中原料药中间体含量高,种类繁多,成分复杂;

(4)部分废水COD含量极高,难以生物降解;

(5)新一车间生产废水和新二车间生产废水含油量高,需进行预处理除油。

2.2 处理工艺选择

2.2.1 预处理工艺选择

因农药化工厂生产工艺繁杂,农药生产过程中产生的废水成分各异,为达到经济、高效的处理效果,本项目设计方案采用分质处理。

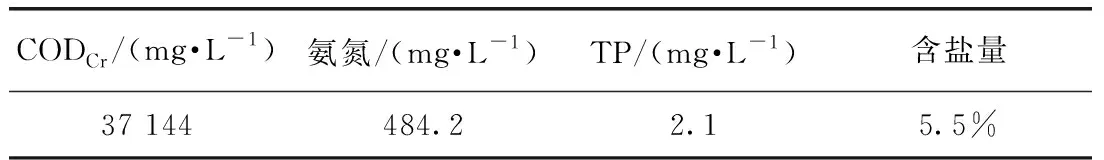

如表1所示,新一车间和新二车间的生产废水同属高COD、高氨氮以及高含油量废水,且含盐量均大于4.5%,均属于高盐废水。针对废水的特征,本设计方案对上述两股废水进行混合后预处理,混合后水质、水量情况如表3所示。

表3 混合废水水质、水量情况Tab.3 Water Quality and Quantity of Mixed Wastewater

图1 预处理工艺流程图Fig.1 Flow Chart of Pretreatment Process

由表3可知,混合后废水COD含量较高,含盐量高达5.5%,若采用生化处理,对生化细菌的渗透压影响较大,易造成细胞脱水,使生化处理难以运行,因此需对废水进行析盐预处理降低盐浓度。高盐废水的处理方法主要分为生物驯化、稀释进水盐度以及蒸发浓缩三大类,由于本项目预处理系统进水的含盐量远大于2.0 g/L,不利于通过驯化微生物处理含盐污水;而通过稀释降低进水盐度虽然易于操作和管理,但由于本工程处理水量较大,稀释处理将大幅增加处理规模、基建投资以及运行费用;因此蒸发浓缩除盐是最经济也是最有效的可行办法。浓缩除盐主要有膜浓缩和蒸发析盐浓缩,从经济适用性角度考虑,本方案选择蒸发析盐处理高盐废水,选用MVR蒸发器。

混合废水平均氨氮浓度为484.2 mg/L,远大于微生物抑制浓度100 mg/L,因此需对混合液进行提前除氨氮处理。在本工程中,若采用传统的除氨氮工艺,如吹脱法、电解法等,会存在处理效果不理想、易产生二次污染、设施占地面积大、运行成本高等问题,而选用氨氮分离膜,利用膜的疏水性能,以膜两侧的气压浓差为推动力,促使废水侧的游离态氨向吸收液侧转移,可达到高效去除氨氮的效果,同时具有操作简捷、运行稳定、能耗低的优点。结合废水含油量高的特点,方案设隔油池,利用废水中浮油和水的比重不同而达到油水分离的目的。前处理设计采用“隔油池+Fenton氧化+混凝沉淀+MVR蒸发器+氨氮分离膜”工艺处理上述两股废水,前处理工艺流程如图1所示,其中Fenton反应釜1前设pH调节罐调节废水pH值至3~4,絮凝池1前设pH调节罐调节废水pH值至8~9。

一车间、二车间及六车间的生产废水具有COD含量较高、油含量低的特征,适宜与经前处理后的新一车间及新二车间生产废水混合后进行处理。为达到去除SS、细颗粒油以及COD的目的,选用溶气气浮作为后续处理工艺。结合该混合废水含有多种难降解有机污染物、可生化性差的特点,方案选用Fenton氧化法对难降解有机物进行高级氧化处理,可整体提高废水的可生化性。其后,设计选用混凝沉淀法,去除悬浮物和胶体物,降低废水生化处理难度。预处理工艺流程如图1所示,其中Fenton反应釜2前设pH调节罐调节废水pH值至3~4,絮凝池2前设pH调节罐调节废水pH值至8~9。

2.2.2 生化处理工艺选择

生化处理由于技术成熟、运行成本低、操作管理简单,目前已成为有机废水处理工艺的核心技术。由于本项目废水具有不易降解、浓度高的特点,需要进一步提升废水的可生化性[4-5]。生化处理的工艺流程如图2所示。本设计方案采用两级膨胀颗粒污泥床(EGSB)厌氧处理作为厌氧生物处理工艺[6],当进水COD负荷高时,两座EGSB反应器串联使用;当进水COD负荷较低、水量较大时,两座EGSB反应器并联使用。这种灵活的组合方式可以有效抵抗水质、水量变化带来的冲击负荷。该工艺可大幅度削减废水的COD、BOD5,同时提高了废水的可生化性,降低了后续处理的难度。

2.2.3 深度处理工艺选择

废水经预处理、生化处理后,生化尾水中残留的污染物质多为难生物降解有机物。针对这一特征,深度处理选择“Fenton氧化+多介质过滤器”组合工艺,工艺流程如图2所示,其中Fenton反应釜3前设pH调节罐调节废水pH值至3~4,稳定池3后设pH调节罐调节废水pH值至6~9。Fenton氧化利用投加的药剂产生反应活性极强的羟基自由基[9],自由基通过强效催化氧化使难降解有机物发生开环、断链等反应,使废水中残留的大分子难生物降解有机污染物转化成小分子物质,甚至直接实现矿化效应[10-11]。为保证出水水质达标排放,多介质过滤器能够进一步降低出水浊度,吸附截留水中小分子污染物,达到对尾水深度净化的目的。

图2 生化及深度处理工艺流程图Fig.2 Flow Chart of Biochemical and Advanced Treatment Processes

3 主要构筑物与设计参数

3.1 预处理系统

(1)平流式隔油池:1座,钢砼防腐结构,尺寸为4.0 m×2.0 m×2.6 m,有效容积为16.7 m3,水力停留时间(HRT)为4.0 h。主要设备:链板式刮油刮砂机,1套,LK=3.0 m,L=15 m;储油罐,1座,碳钢防腐结构,尺寸为Φ2.0 m×1.5 m。新一车间、新二车间生产废水经调节池1均质均量后通过配水槽进入隔油池,废水在流动过程中因比重较大而上浮[12]的悬浮颗粒物以及粒径较大的浮油被刮油机推送至集油管中流入储油罐。

(2)Fenton反应釜1∶1座,碳钢防腐结构,尺寸为Φ2.6 m×3.6 m,有效容积为16.7 m3,HRT为4.0 h,投加Fe2+、H2O2药剂。主要设备:JBJ-1100型号桨式搅拌器,1台,N=1.1 kW。酸性条件下,由Fe2+和H2O2组合形成的催化氧化反应体系能够产生大量具有强氧化活性的自由基[13-14],在活性基团的作用下,大分子难降解有机物被分解生成小分子物质,废水中显色或伴色基团被破坏,同时Fe2+和氧化生成的Fe3+通过络合作用形成的胶体具有吸附和絮凝效果,使得生产废水的色度和COD大幅降低。

(3)稳定池1∶1座,碳钢防腐结构,尺寸为Φ2.6 m×3.6 m,有效容积为16.7 m3,HRT为4.0 h。主要设备:JBJ-1100型号桨式搅拌器,1台,N=1.1 kW。保证Fenton氧化反应完全。

(4)絮凝池1∶1座,钢砼防腐结构,尺寸为2.0 m×1.0 m×1.9 m,有效容积为2.8 m3,HRT为40 min,投加PAC、PAM药剂。主要设备:空气搅拌装置,1套,N=3.0 kW;SK-25/50型管式静态混合器,1台,DN50,Q=3.5~7.0 m3/h。通过管式静态混合器投加PAC和PAM,使废水中的SS、胶体颗粒等污染物经高效混凝后在沉淀池中快速沉降去除。

(5)平流式沉淀池1∶1座,钢砼防腐结构,尺寸为3.5 m×1.6 m×2.9 m,有效容积为12.5 m3,HRT为3.0 h,设计表面负荷为0.8 m3/(m2·h)。主要设备:刮泥机,1台,N=1.5 kW;G30-1型污泥泵,1台,Q=5.0 m3/h,H=20 m,N=2.2 kW。絮凝池出水在沉淀池中实现固液分离,有利于后续反应的顺利进行。

(6)MVR蒸发器:1座,设计流量为5.0 m3/h。配备成套装置1套。作为单体蒸发设备,MVR蒸发器利用分段式蒸发程序将高盐废水反复通过效体以达到析盐的目的。

(7)氨氮分离膜装置:1座,设计流量为5.0 m3/h。配备1台吸收罐,4台循环泵(Q=2.0 m3/h,H=15 m,N=0.75 kW),55根膜组件(KJ-H4×28ND),1套膜组件配套装置,1套清洗装置。废水经析盐后进入氨氮脱除系统,氨氮离子在膜分离作用下进入硫酸吸收液,吸收液在化学沉淀的过程中将氨态氮彻底矿化回收。

(8)溶气气浮机:1台,设计流量为250 m3/d,投加PAC药剂。配备溶气气浮装置1套,G25-1型污泥泵1台(Q=2 m3/h,H=60 m,N=1.5 kW)。前处理后的新一车间、新二车间生产废水与其他车间生产废水在调节池2中混合均匀,调节池2出水经泵提升进入溶气气浮机,通过前段加药、后段气浮[15]的方式去除混合废水中的悬浮物、油状物,避免悬浮颗粒以及油类污染物降低后续高级氧化处理的效果。

(9)Fenton反应釜2∶1座,碳钢防腐结构,尺寸为Φ3.0 m×5.4 m,有效容积为34.5 m3,HRT为4.0 h,投加Fe2+、H2O2药剂。主要设备:JBJ-1100型号桨式搅拌器,1台,N=1.1 kW。在pH值为3~4的条件下,催化氧化降解混合废水中的大分子有机污染物,提高混合废水的可生化性。

(10)稳定池2∶1座,碳钢防腐结构,尺寸为Φ3.0 m×5.4 m,有效容积为34.5 m3,HRT为4.0 h。主要设备:JBJ-1100型号桨式搅拌器,1台,N=1.1 kW。保证Fenton氧化反应完全。

(11)絮凝池2∶1座,钢砼防腐结构,尺寸为3.0 m×1.5 m×1.8 m,有效容积为5.8 m3,HRT为40 min,投加PAC、PAM药剂。主要设备:空气搅拌装置,1套,N=3.0 kW;SK-25/50型管式静态混合器,1台,DN50,Q=3.5~7.0 m3/h。

(12)平流式沉淀池2∶1座,钢砼防腐结构,尺寸为7.6 m×1.5 m×2.3 m,有效容积为25.9 m3,HRT为3.0 h,设计表面负荷为0.6 m3/(m2·h)。主要设备:刮泥机,1台,N=1.5 kW;G30-1型污泥泵,1台,Q=5.0 m3/h,H=20 m,N=2.2 kW。使絮凝池2出水实现固液分离。

3.2 生化处理系统

(1)EGSB反应器;4座,碳钢防腐结构,尺寸为Φ3.6 m×16.0 m,设计流量为460 m3/d,设计容积负荷为5.0 kg COD/(m3·d)。配备4套加热系统、4台温度传感器、4套泵回流系统、4套沼气系统、8套三相分离器。废水进入EGSB反应器中,通过布水管路均匀地和厌氧污泥充分混合,在厌氧产甲烷菌的作用下,废水中的难降解有机物质得以降解[16]。不但削减废水中的COD、BOD指标,而且提高了废水的可生化性,降低了后续处理的难度。

(2)缺氧池;2座,钢砼防腐、半地下式结构,尺寸为8.0 m×5.0 m×6.3 m,有效容积为460 m3,设计容积负荷为1.60 kg COD/(m3·d)。主要设备:推流搅拌装置,4台,N=3.0 kW。EGSB反应器出水自流进入缺氧池与好氧池回流混合液混合,废水在缺氧池中进行反硝化脱氮作用,同时去除部分BOD以减轻好氧池的有机负荷,降低好氧池有机物氧化和硝化的难度[17-18]。

(3)好氧池;2座,钢砼防腐、半地下式结构,尺寸为12.0 m×8.0 m×5.3 m,有效容积为920 m3,设计容积负荷为0.60 kg COD/(m3·d)。好氧池按1∶2∶3的比例分组,最后一组为MBBR工艺。主要设备:微孔曝气系统,2套;内回流泵,4台,Q=8 m3/h,H=12 m,N=1.5 kW;MBBR填料,230 m3。缺氧池出水进入好氧池,废水在这一阶段实现去除BOD、硝化和除磷作用。

(4)平流式二沉池;2座,钢砼防腐结构,尺寸为7.6 m×1.8 m×2.4 m,有效容积为57.5 m3,HRT为3.0 h,设计表面负荷为0.8 m3/(m2·h)。主要设备:刮泥机,2台,N=3.0 kW;G35-1型污泥泵,2台,Q=8 m3/h,H=60 m,N=3 kW;G40-1型外回流泵,2台,N=4 kW,Q=12 m3/h,H=60 m。好氧池出水自流进入二沉池,在二沉池内实现泥水分离。

3.3 深度处理系统

(1)Fenton反应釜3∶2座,碳钢防腐结构,尺寸为Φ3.5 m×4.5 m,有效容积为76.7 m3,HRT为4.0 h,投加Fe2+、H2O2药剂。主要设备:JBJ-900型号桨式搅拌器,4台,N=1.1 kW。利用催化剂与氧化剂的协同作用,进一步去除生化尾水中的难生物降解有机物,提高废水处理系统整体的抗冲击负荷能力。

(2)稳定池3∶2座,碳钢防腐结构,尺寸为Φ3.5 m×4.5 m,有效容积为76.7 m3,HRT为4.0 h。主要设备:JBJ-900型号桨式搅拌器,4台,N=1.1 kW。保证Fenton氧化反应完全。

(3)多介质过滤器:2座,碳钢防腐结构,尺寸为Φ1.8 m×2.3 m。配备2台反冲洗泵,N=5.5 kW。

稳定池3出水经泵抽入过滤器中,经多级过滤介质作用,深度处理系统出水中的悬浮物、胶质颗粒以及部分重金属离子被吸附截留,使废水得到深度净化,有效保证了出水水质。

4 处理效果

2017年8月新建废水处理站建设完工并投入使用,废水处理系统运行稳定后出水水质指标:CODCr≈49 mg/L,氨氮≈3.76 mg/L,TP≈0.05 mg/L,pH值=6~9,均满足《污水综合排放标准》中的一级排放标准,出水可达标排放,且出水水质波动范围小,可平稳运行。

5 工程造价及运行成本

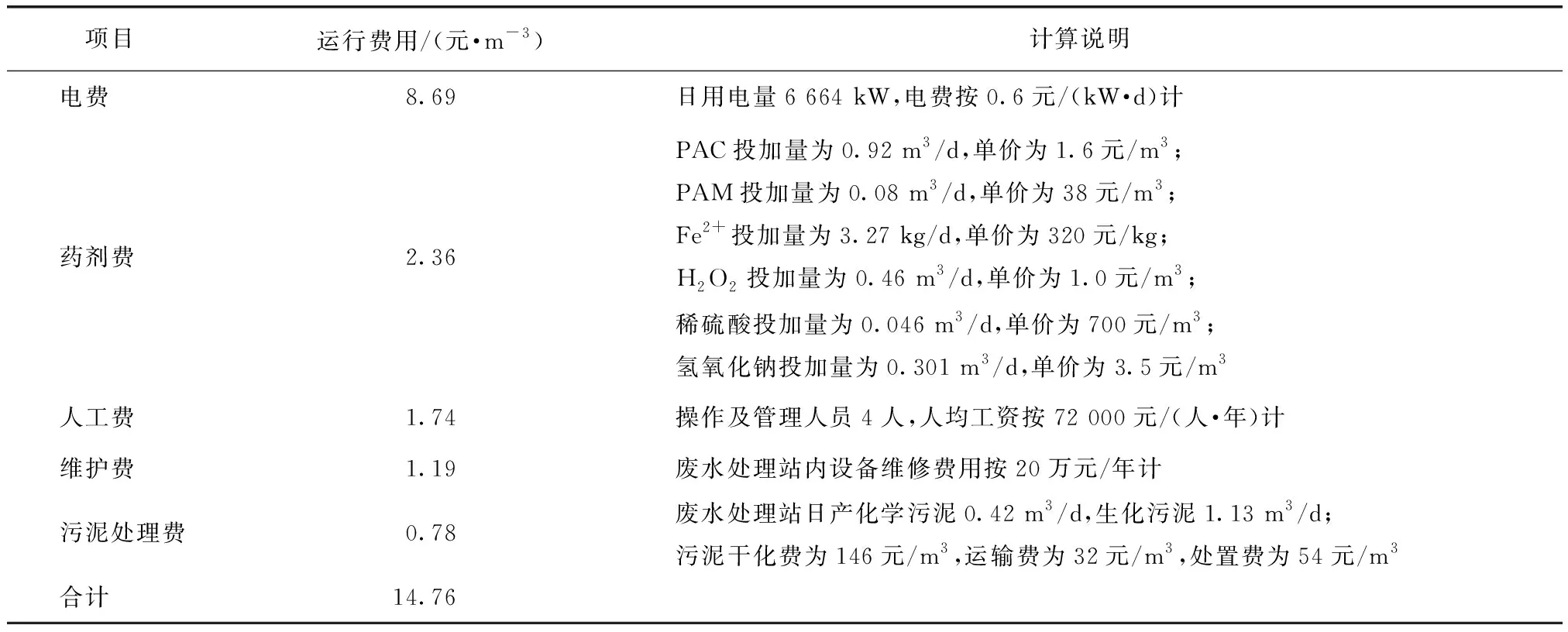

本工程总投资1 768万元,其中建筑工程费187万元,安装工程费118万元,设备购置费1 179万元,其他费用285万元。工程运行成本(折旧未计入)如表4所示。

表4 工程运行成本Tab.4 Operation Cost

注:年运行天数按365 d计

6 结语

(1)针对农药化工企业生产废水含油量高的特征,项目设计方案选用平流式隔油池、溶气气浮处理工艺,可以有效去除粒径较大的浮油或附着于悬浮物表面的小分子颗粒油质,实际运行中除油效果稳定高效。

(2)针对部分生产废水含盐量高、氨氮高的特征,项目设计方案采用“MVR蒸发器+氨氮分离膜”组合处理工艺,实践证明该组合工艺能够较好地降低废水含盐量、氨氮含量,降低后续处理工艺的负荷。

(3)本项目采用“Fenton氧化+混凝沉淀”组合处理工艺对混合废水进行预处理,在利用Fenton反应生成具有强反应活性的自由基催化氧化大分子难降解有机物的同时,混凝过程中生成的新生态Fe(OH)2和Fe(OH)3胶体具有较大的比表面积和极强的吸附性能,能够进一步去除废水中胶体的COD和色度,提高废水的可生化性。

(4)采用分质处理的方式对成分复杂、污染程度各异的农药生产废水进行预处理,造价成本低,处理效率高。

(5)本项目生化处理系统选用“两级EGSB反应器+AO”处理工艺,具有COD去除率高、脱氮除磷效果好的优势;采用“Fenton氧化+多介质过滤器”组合工艺作为深度处理工艺,能够有效保证出水达到《污水综合排放标准》中的一级排放标准,且出水水质波动范围小。