静电雾化切削的雾化形态研究

2018-12-04杨林初汤正成

杨林初 ,汤正成 ,苏 宇

(1.江苏科技大学 机械工程学院,镇江 212003) (2.江苏科技大学 船海机械先进制造及工艺省重点实验室, 镇江 212003)

微量润滑(minimal quantity lubrication, MQL)是将微量绿色润滑剂与具有一定压力的压缩空气混合雾化后,喷射至加工区,对刀具和工件之间的加工部位实施冷却润滑[1].因其良好的综合性能,MQL被认为是极具推广前途的准干式切削技术.但MQL容易引起部分雾粒飞散,使工作环境中产生较高油雾浓度[2-5],不仅对环境造成极大的污染,而且通过皮肤接触和呼吸系统两种途径对人体健康亦造成危害.研究表明,应用MQL时空气中油雾微粒产生的重要来源是将油雾输送到加工区的传送过程[6-7].

国内外研究人员相继提出了机械降雾[8]、化学降雾[9]和MQL供给参数优化[10-12]等方法来降低MQL使用过程中的油雾浓度.静电雾化是在静电力作用下荷电液体破碎成带电微小液滴的过程.与气动雾化相比,静电雾化具有雾滴粒径小而均匀、设备简单、运动可控等优点[13],静电雾化切削技术与MQL相比,不仅可有效降低工作环境油雾浓度,而且明显减少了钛合金切削时的刀具磨损[14],有希望成为机械加工中新一代绿色冷却润滑技术.而静电雾化切削的加工性能与环保性能很大程度上取决于其雾化性能.尽管国内外学者对自来水、乙醇、NaCl溶液等介质在毛细管—环电极与毛细管—平板电极下的静电雾化进行了研究[15-19],但针对静电雾化切削的雾化形态与模式的研究至今未见报道.

文中搭建静电雾化切削平台与显微成像系统,研究电压和流量对去离子水和微量润滑切削用植物性润滑油LB2000(以下简称LB2000)的静电雾化切削雾化形态的影响,结合静电场强分布的有限元分析,探讨电压对静电雾化形态的影响机制,以期为静电雾化切削技术的实际应用奠定基础.

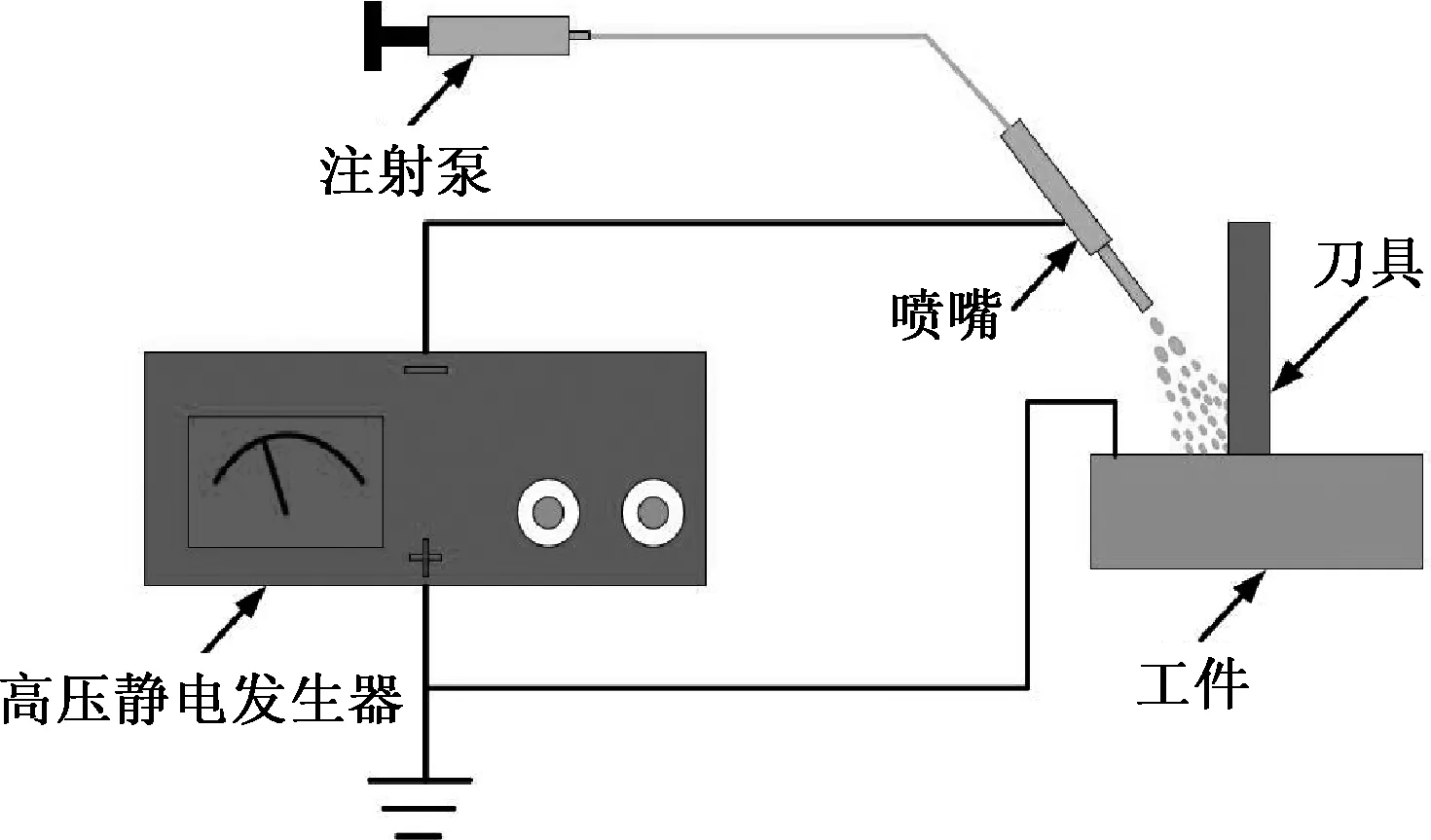

1 静电雾化切削原理

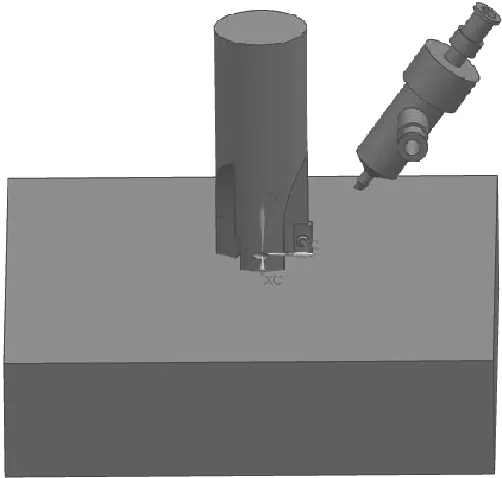

图1为静电雾化切削原理.喷嘴与高压静电发生器负极相连,刀具与工件通过机床间接接地,启动高压静电发生器,在喷嘴、刀具及工件间形成高压静电场.注射泵将冷却润滑介质输送至喷嘴,经接触充电后冷却润滑介质表面荷电,当电荷达到瑞利极限时,电荷之间的静电斥力大于冷却润滑介质表面张力和粘性力,使其“破碎”成带电雾滴从喷嘴喷射出来,带电雾滴在电场力的作用下飞向切削区,对刀具实施冷却润滑.

图1 静电雾化切削原理Fig.1 Schematic of electrostatic atomization cutting

2 静电雾化切削雾化试验

2.1 试验装置

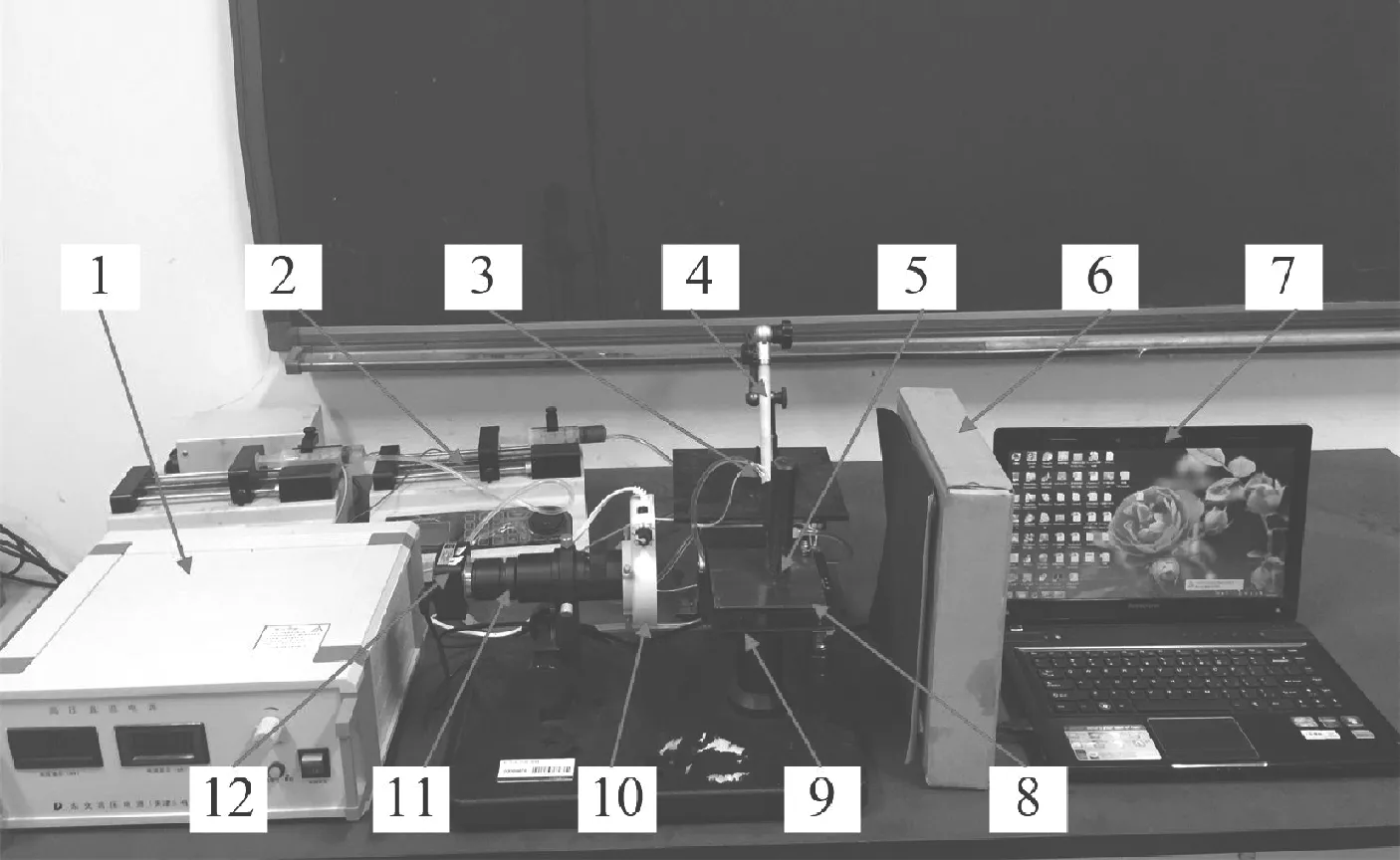

图2为静电雾化切削雾化试验装置,由静电雾化切削平台和显微成像系统两部分组成.静电雾化切削平台包括高压静电发生器、注射泵、同轴喷嘴、支架、硬质合金刀具和钛合金板(工件).显微成像系统包括相机、变焦镜头、载物台、前置LED光源、计算机及拍摄背景.高压静电发生器输出端通过高压电缆与同轴喷嘴相连;硬质合金刀具立于固定在载物台上的钛合金板之上,刀具和钛合金板均接地;注射泵与同轴喷嘴相连,同轴喷嘴固定在支架前端上(绝缘);相机数据线与计算机连接.

注:1 高压静电发生器,2 注射泵,3 同轴喷嘴,4 支架,5 硬质合金刀具,6 背景,7 计算机,8 钛合金板(工件),9 载物台,10 LED光源,11 变焦镜头,12 相机

图2静电雾化切削雾化试验装置

Fig.2Deviceofatomizationexperimentsforelectrostaticatomizationcutting

2.2 试验方案

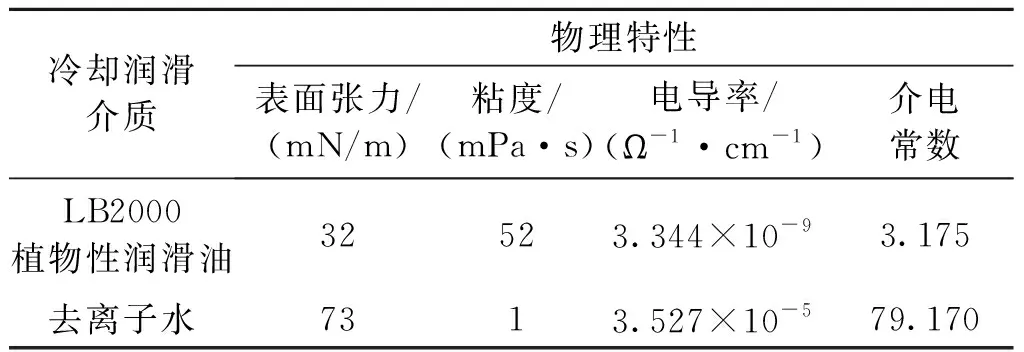

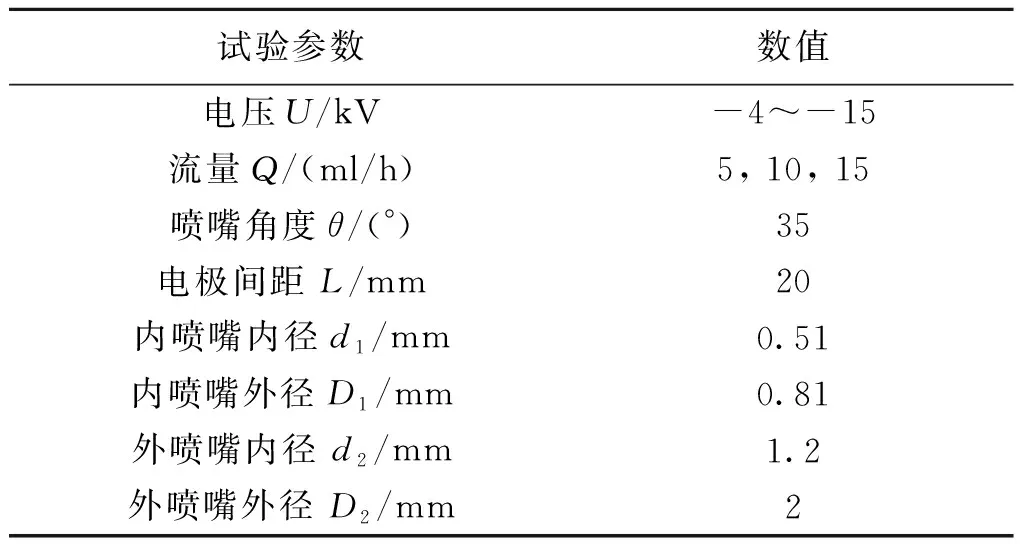

试验以去离子水和LB2000为静电雾化介质,其粘度、表面张力、电导率、介电常数等物性见表1.去离子水充电后经内喷嘴喷出; LB2000充电后由外喷嘴喷出.电压和流量是影响静电雾化形态的两个重要因素.为研究这两个因素对静电雾化形态的影响规律,将其设置为不同的数值.具体试验条件见表2.其中喷嘴角度θ为同轴喷嘴轴线与刀杆轴线之间的夹角,电极间距L为沿喷嘴轴线方向上从喷嘴出口至刀具之间的距离.经静电雾化预试验发现,在选择6号喷嘴(d/D=0.51/2),θ=35°和L=20 mm 时有利于雾滴向切削区域运动,故试验中喷嘴角度和电极间距分别取上述数值.雾化试验采用拍摄视频方式进行,拍摄完成之后将视频通过软件按每帧提取成一系列照片,便于雾化形态分析.

表1 冷却润滑介质的物性参数Table 1 Physical parameters of cooling/lubricating medium

表2 试验条件Table 2 Experimental condition

3 静电雾化切削静电场仿真

静电场影响静电雾化切削的雾化情况,但由于其难于测量,文中通过仿真研究静电雾化切削静电场分布.采用三维绘图软件绘制同轴喷嘴、刀具及钛合金板的几何模型(图3),并将其导入电磁场有限元分析软件Ansoft Maxwell中.根据雾化试验的实际情况,设置几何模型中各部分的材料属性,对同轴喷嘴施加直流负高压,施加在刀具和钛合金板上的电压为0.喷嘴角度、电极间距及电压等仿真条件与雾化试验的试验条件一致.

图3 静电雾化切削几何模型Fig.3 Geometric model of electrostatic atomization cutting

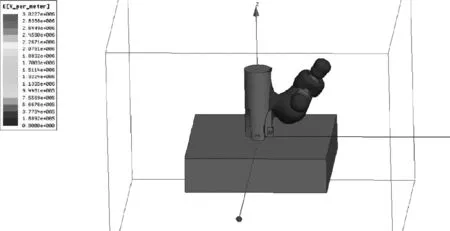

在网格划分和求解设定结束后,进行静电场仿真.图4和图5分别为后处理得到的场强分布云图和电力线矢量分布图.

图4 电场强度分布云图Fig.4 Cloud graph of electric field intensity

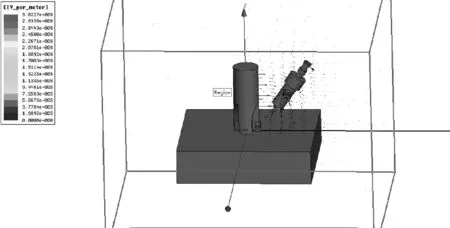

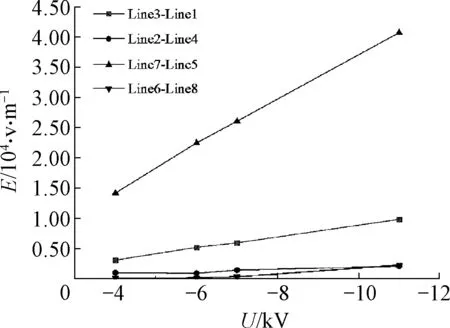

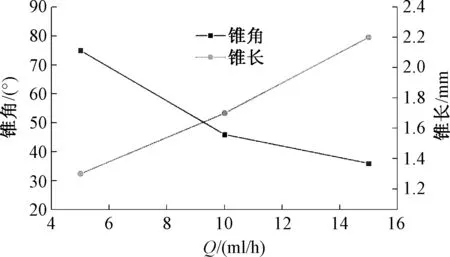

采用指定路径方法评价场强,见图6,指定路径时,画8条与喷嘴轴线平行且长度1 mm的线段Line1~Line8,其中Line1~Line4均布在与喷嘴轴线同轴且半径为d1/4的圆柱面上,Line5~Line8均布在与喷嘴轴线同轴且半径为D1/2+(d2-D1)/4的圆柱面上.通过后处理可获得Line1~Line8的每条线段上的平均场强,计算Line1与Line3、Line2与Line4、Line5与Line7及Line6与Line8的场强差值,并以此来评价喷嘴出口处的场强分布.

图5 电力线矢量分布图Fig.5 Vector distribution of power line

图6 指定路径分布图Fig.6 Distribution map of specified path

4 分析结果与讨论

4.1 电压对静电雾化形态的影响

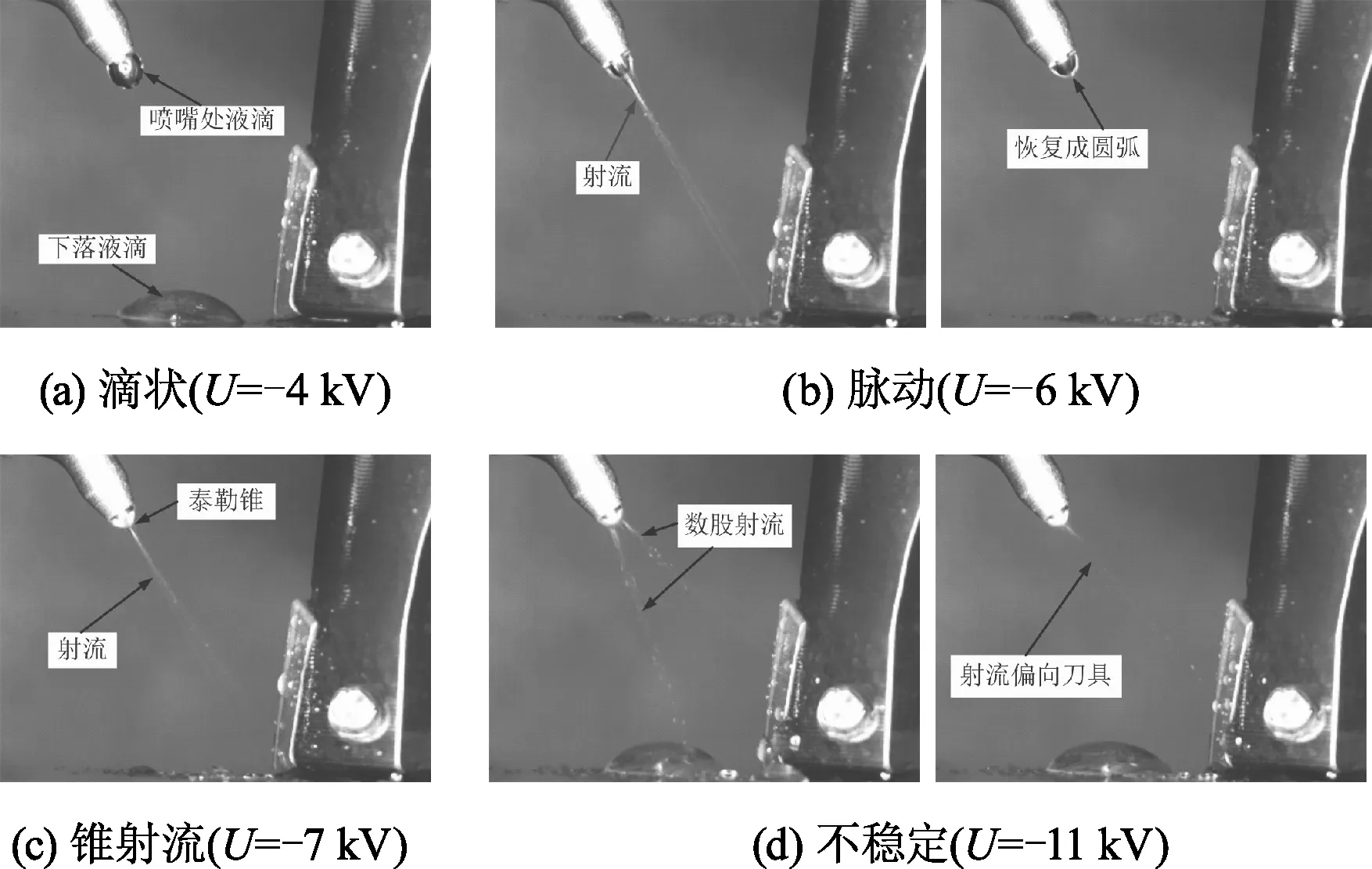

图7和图8分别为不同电压下去离子水和LB2000的静电雾化形态.

(1) 滴状模式.在不加电压情况下,液体从喷嘴流出,刚开始悬浮在喷嘴出口,尺寸不断增大,当液体重力超过吸附在出口上液体的表面张力时,形成液滴,脱离喷嘴而自由下落.施加电压后,冷却润滑介质流过喷嘴经接触充电荷上电荷,表面张力下降,液滴尺寸减小,下落频率快于自由落体,此为滴状模式(图7(a)和图8(a)).随着静电电压的增加,液滴下落频率加快,尺寸减小.在滴状模式中,液滴无法到达切削刃,不能对切削区进行冷却润滑.

(2) 脉动模式.当电压增大到一定值时,在电场力作用下,喷嘴出口处液滴被拉伸成锥状,并于锥顶形成射流,但此时电场强度不足以使射流连续进行,待射流结束后,因射流过程中液体带走部分电荷,导致作用于液体的电场力下降,喷嘴出口处液滴恢复成半圆形(图7(b)和图8(b)),该过程不断交替循环,为脉动模式.由于脉动模式下射流过程不连续,故该模式无法有效冷却润滑切削区.

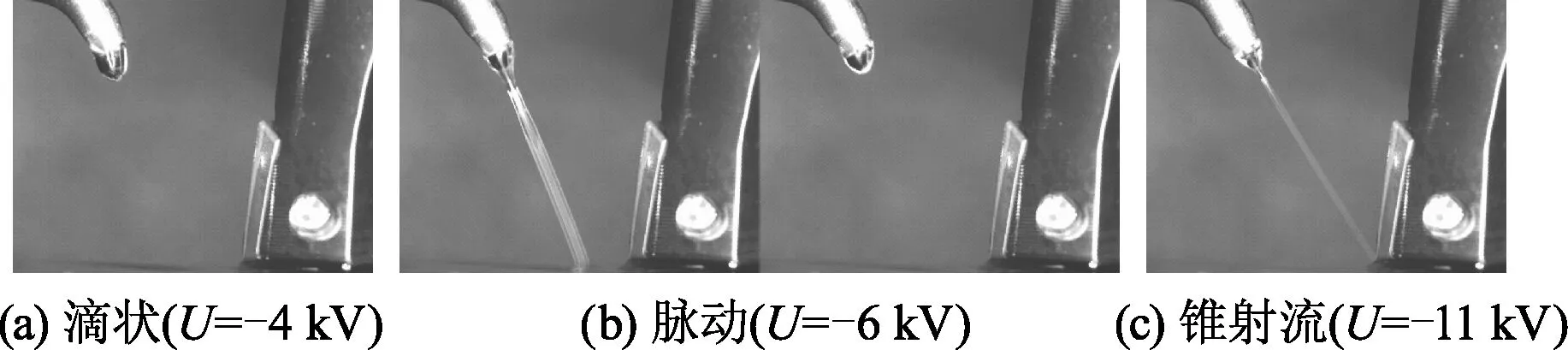

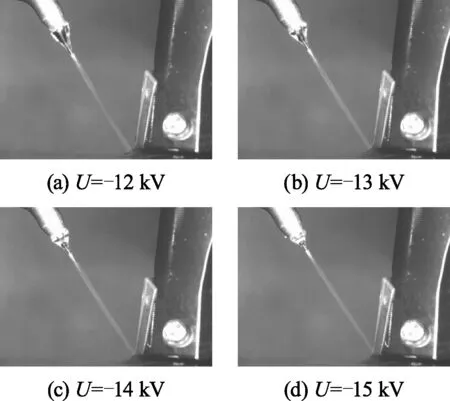

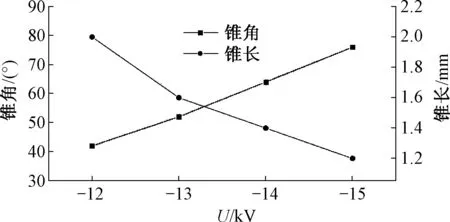

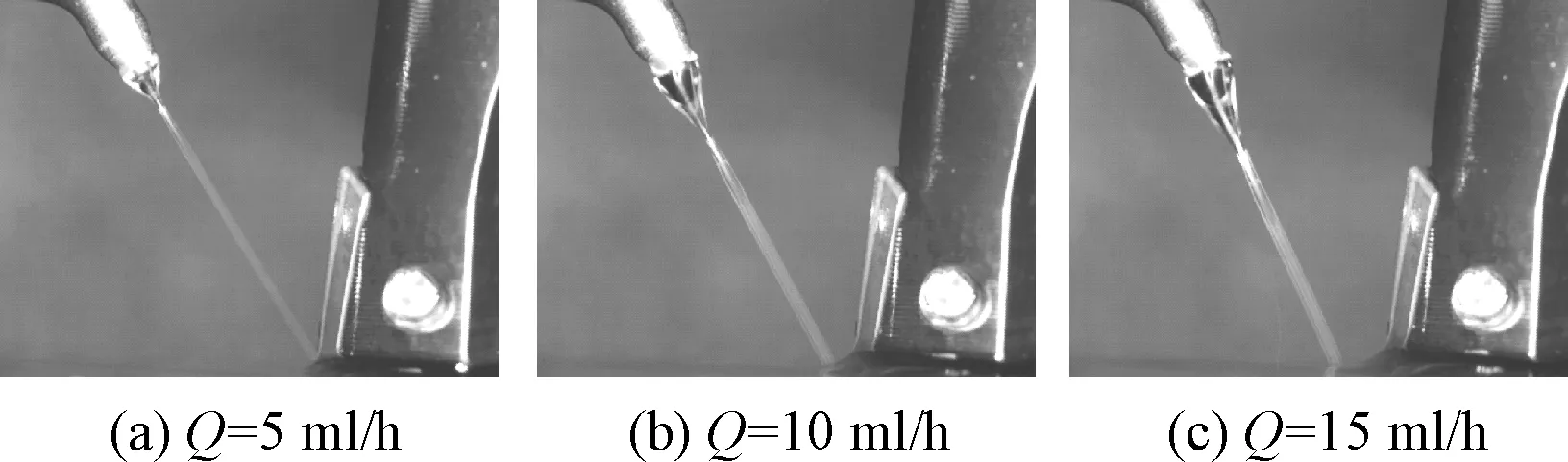

(3) 锥射流模式.电压继续增大,喷嘴出口处液体始终成锥形(泰勒锥),且于锥顶形成连续射流,射流端部破碎成细小液滴,为锥射流模式(图7(c)和图8(c)).锥射流模式产生于较高场强,进而获得细小雾滴,且射流连续稳定,因此适合用于切削加工中的冷却润滑.图9为不同电压下LB2000锥射流模式,可以看出,电压增加时,射流位置会从刀具-工件接触界面偏向刀具,并且喷嘴出口处的液锥(泰勒锥)形态也发生变化.图10为LB2000锥射流模式下电压对锥长和锥角的影响,随着电压的增加,泰勒锥锥角变大,锥长变小.

图7 不同电压下去离子水的静电雾化形态(Q=10 ml/h)Fig.7 Electrostatic atomization of deionized water under different voltages

图8 不同电压下植物性润滑油LB2000的静电雾化形态 (Q=5 ml/h)Fig.8 Electrostatic atomization of LB2000 vegetable lubricating oil under different voltages

图9 不同电压下植物性润滑油LB2000锥射流模式 (Q=10 ml/h)Fig.9 Cone-jet mode of LB2000 vegetable lubricating oil under different voltages

(4) 不稳定模式.电压进一步增加,会出现数股射流,或射流偏向刀具上方现象,此为不稳定模式(图7(d)).不稳定模式时,射流不能集中于或喷向切削区域,难以发挥冷却润滑介质对切削区域的冷却润滑作用.

图10 LB2000锥射流模式下电压对锥长和锥角的影响 (Q=10 ml/h)Fig.10 Influence of voltage on cone length and cone angle under the cone-jet of LB2000

为探讨电压对静电雾化形态影响,需对不同电压下喷嘴出口静电场强分布进行分析.图11为指定路径场强差值(E)随电压的变化.从图中可以看出,指定路径的场强差值随电压的增加而增大,尤其是Line1与Line3及Line5与Line7.

图11 指定路径场强差值随电压的变化Fig.11 Variation of difference of electric field intensity for specified path with voltage

从图6,对于内喷嘴,Line3靠近刀具,Line1靠近工件;对于外喷嘴,Line7靠近刀具,Line5靠近工件,因此Line3与Line1及Line7与Line5的场强差值亦可认为是刀具侧场强与工件侧场强的差值.随着电压增高,喷嘴出口处场强分布的不均匀性及刀具侧场强与工件侧场强差值迅速增大,进而导致数股射流及射流偏向刀具现象(图7(d)和图9)的出现.

4.2 流量对静电雾化形态的影响

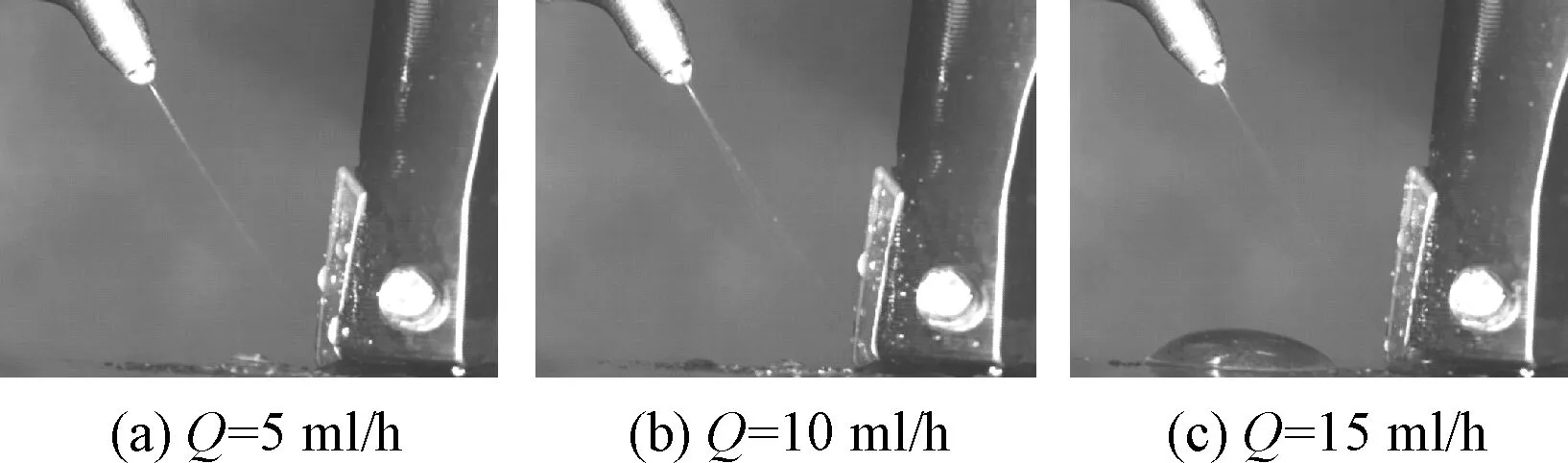

图12和图13分别为流量对去离子水和LB2000的锥射流形态的影响.从图中可以看出,流量增加对去离子水锥射流形态基本无影响,但对LB2000锥射流影响较大,具体表现为射流位置远离刀具-工件接触界面,泰勒锥锥长、锥角发生明显变化.图14为LB2000锥射流模式下锥长与锥角随流量的变化,随流量的增大,泰勒锥锥角减小,锥长增大.流量增加对去离子水和LB2000锥射流形态影响的差异主要是由于LB2000的静电弛豫时间远大于去离子水.

图12 流量对去离子水锥射流形态的影响(U=-7 kV)Fig.12 Influence of flow rate on the cone-jet of deionized water

图13 流量对植物性润滑油LB2000锥射流形态的影响 (U=-11 kV)Fig.13 Influence of flow rate on the cone-jet of LB2000 vegetable lubricating oil

图14 LB2000锥射流模式下流量对锥长和锥角的影响 (U=-11 kV)Fig.14 Influence of flow rate on cone length and cone angle under the cone-jet of LB2000

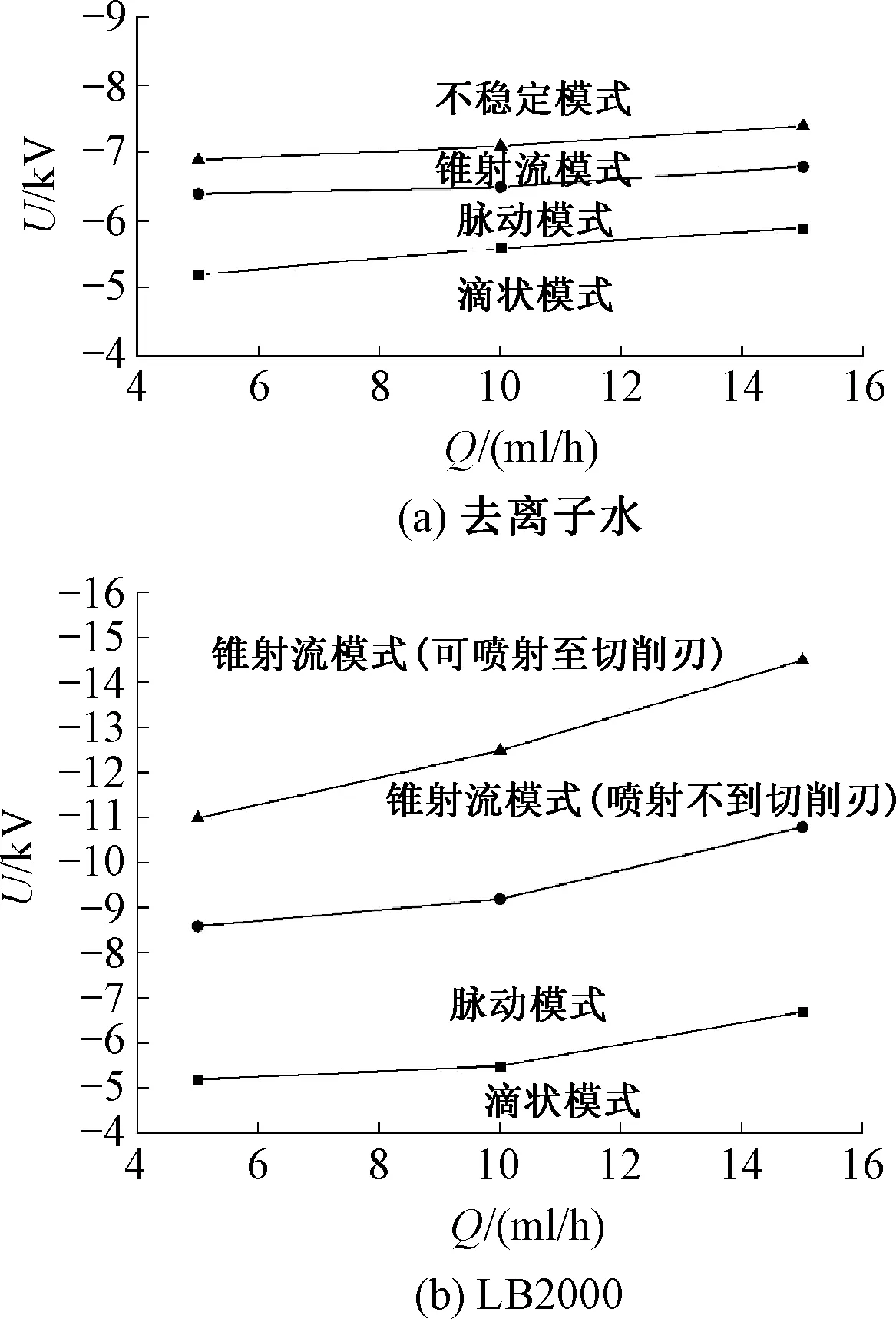

4.3 静电雾化模式转换条件

对于确定的液体介质,当喷嘴角度和电极间距一定时,静电雾化模式主要取决于电压和流量.而在不同流量液体介质静电雾化过程中,由一种模式向另一种模式转变的临界电压则为静电雾化模式转换边界.图15为去离子水和LB2000的静电雾化模式分布图.从图中可以看出,相对于LB2000植物性润滑油,去离子水静电雾化模式转化电压要低得多,液滴的荷电量较高,继而去离子水能在低电压中出现相应的静电雾化模式,但电压持续升高很容易被击穿.去离子水的静电雾化模式转换边界低于LB2000,并且随着流量的增加,去离子水静电雾化模式转换电压较LB2000增大不明显,这些归因于去离子水较好的荷电性能.此外,去离子水在锥射流模式范围内,射流均可喷至切削刃,而LB2000仅在较高电压下的锥射流模式范围内,射流才可喷到刀刃.

图15 雾化模式分布图Fig.15 Distribution of modes of electrostatic atomization

5 结论

(1) 随着电压的增加,去离子水静电雾化依次经历滴状模式、脉动模式、锥射流模式及不稳定模式,而LB2000则依次呈现滴状模式、脉动模式及锥射流模式.与其他模式相比,稳定的锥射流更适合用于金属切削冷却润滑的静电雾化模式.

(2) 喷嘴出口处电场分布的不均匀性及刀具侧与工件侧场强差值随电压增高而急剧增加,导致不稳定模式的产生及射流偏向刀具现象.

(3) LB2000的锥射流模式,随电压增加,锥角增大,锥长减小;随流量增加,锥角减小,锥长增大.

(4) 根据静电雾化模式分布图,相对于LB2000植物性润滑油,去离子水静电雾化模式转化电压要低得多,液滴的荷电量较高,继而去离子水能在低电压中出现相应的静电雾化模式,但电压持续升高很容易被击穿.获得了去离子水和LB2000形成可喷至切削刃的锥射流模式的电压与流量范围,为充分发挥冷却润滑介质在静电雾化切削中的冷却润滑作用提供依据.