溶剂辅助蒸汽重力泄油室内实验研究

2018-12-04王连刚

王连刚

(中国石油股份公司勘探与生产分公司,北京 100007)

0 引 言

蒸汽辅助重力泄油技术(steam assisted gravity drainage),简称SAGD,是稠油开采最重要的方法之一,其开采机理是向油藏注入蒸汽,形成蒸汽腔,加热油藏内流体,受热流体与冷凝蒸汽在自身重力作用下流向生产井,随着油藏内原油被采出,蒸汽腔体积不断扩大[1]。稠油油藏原油黏度大,尤其是特稠油和超稠油,其地下原油黏度达10 000 mPa·s以上[2]。加热原油需要消耗大量蒸汽,进而消耗大量天然气用于生产蒸汽,从而导致SAGD的经济效益受到影响[3]。为了减少蒸汽用量,提高SAGD经济效益,国内外稠油研究者提出了大量改善方法和技术,例如气体辅助SAGD技术,即 SAGP(Steam And Gas Push)技术[4],直井辅助SAGD技术[5]以及溶剂辅助SAGD技术[6]等。溶剂辅助SAGD技术由加拿大阿尔伯塔能源署的Nasr教授提出,并申请了专利。该技术结合了蒸汽热效应和溶剂稀释效应,用以开采沥青、稠油油藏,可提高能源利用率,减少二氧化碳排放。目前加拿大阿尔伯塔省已开展了溶剂辅助SAGD试验,并取得了较好的效果[7-8]。

国内外技术研究表明[9-15],溶剂与蒸汽共同注入油藏之后,以气相或液相的形式与原油混合,辅助降黏,可有效改善SAGD开发效果。目前国内在溶剂辅助SAGD开发机理、溶剂优选、注采参数优化、效果评价等关键技术问题有待研究[16-18]。以国内某SAGD井区超稠油油藏原油为基础,用二维实验设备开展了纯蒸汽SAGD、高浓度多组分溶剂辅助SAGD、低浓度多组分溶剂辅助SAGD实验。通过这些研究,揭示了溶剂辅助SAGD泄油机理,不同浓度溶剂对蒸汽腔发育规律、产量及采收率的影响,并分析了溶剂辅助SAGD的能量利用效率,可为优化溶剂辅助SAGD操作策略,提高溶剂辅助SAGD技术开发经济效益提供重要实验依据。

1 实验材料

(1) 原油。采用国内某油田SAGD井区超稠油脱水后进行实验,密度为0.965 g/cm3,50 ℃条件下地面脱气原油黏度为31 862.9 mPa·s,当温度达到160 ℃时,原油黏度降至59.1 mPa·s。按照刘文章推荐的分类方法[2],实验用原油属于超稠油。

(2) 溶剂。实验用的溶剂为多组分混合溶剂,该混合溶剂主要以C4—C12的烷烃为主。

2 实验仪器与实验流程

2.1 实验设备

实验模型为不锈钢材料研制而成,长、宽、高分别为10、80、24 cm。注入井和生产井垂向相距为5 cm,生产井置于距底部1 cm处;横向上,注入井和生产井都置于模型的中间。模型内均匀布置了21个热电偶,用于监测实验过程中模型内部的温度分布。

模型用石英砂填充,渗透率约为120×10-3μm2。实验前填砂模型先用水饱和,然后用加热至80 ℃的超稠油进行驱替。表1为实验模型的物性参数。在所有实验中,模型参数几乎一样,但存在一定程度的实验误差。

表1 模型物性参数

实验从中央供给系统注入蒸汽或溶剂,用控制阀控制蒸汽注入速率,调节器调整注入压力。在注溶剂的2个实验中,溶剂用泵定体积注入。产出的油、水、溶剂的混合物,被汇集到一个活塞式的储存槽中,然后经过冷凝器冷凝,冷凝的液体收集在取样瓶中进行分析。用气体流量计计量排出的气体体积,每隔10 min取一次样,用在线色谱分析仪分析产出气体。另外,通过自动数据采集系统,每隔1 min记录温度、压力和注入速率。

2.2 实验过程

共进行了3组实验。3组实验均在500 kPa压力下操作,注入饱和蒸汽温度为159 ℃。第1组是纯蒸汽SAGD实验,为基础实验。实验开始时以3.990 0 kg/h的速率向生产井和注汽井中注入蒸汽进行热循环;大约10 min后,生产井与注汽井形成热连通,停止向生产井注汽,注汽井继续以2.020 0 kg/h的速率注汽,直到910 min,实验结束。

第2、3组实验均为溶剂辅助SAGD实验,这2组实验与纯蒸汽SAGD一样进行热循环,注汽速率分别为4.010 0、3.980 0 kg/h,3组实验在循环阶段的注汽速度几乎相同。在生产井和注汽井热循环10 min形成热连通后,生产井停止注汽,在注汽井中同时注入蒸汽和溶剂。低浓度和高浓度混合溶剂的质量浓度分别为0.125 2、0.356 5,3组实验的注入参数见表2。低浓度溶剂辅助SAGD实验中,蒸汽和溶剂的注入速率分别为2.060 0、0.297 6 kg/h(标准状况下400.57 cm3/h)。高浓度溶剂辅助SAGD实验中,蒸汽和溶剂的注入速率分别为2.040 0、1.188 8 kg/h(标准状况下为1 600.00 cm3/h)。

表2 实验SAGD生产阶段注入参数

3 实验结果与讨论

3.1 组分分析

利用色谱分析仪,对注入溶剂和产出气中的C2—C8(链烷烃)的各组分质量进行了分析。分析表明,2组注溶剂实验中,注入的C3—C8的质量均逐渐递增,但产出物中的组分均以C4—C6为主。由此说明,这些组分除了以液相存在于油藏之中,还有部分以气相形式存在,与蒸汽一起运移至汽腔边界降黏,以气相形式产出;而注入的C7以上组分在气相产出物中含量少,主要以液相形式与原油混合后发生降黏效果。进一步对气相产出物中C1—C8的组分质量随生产时间变化规律进行分析。图1、2分别为低浓度、高浓度溶剂辅助SAGD实验中气相产出物的C1—C8质量随时间变化曲线。对比图1、2可知,低浓度溶剂实验比高浓度溶剂实验中产出的C4、C5低得多。说明高浓度溶剂辅助SAGD实验中, C4、C5多以气相存在,这些低碳组分易大量聚集在蒸汽腔与原油的交界面,使热传导率降低,阻止了热交换,导致原油采收率较低。

图1低浓度溶剂辅助SAGD实验中气相产出物C1—C8的质量变化

图2高浓度溶剂辅助SAGD实验中气相产出物C1—C8的质量变化

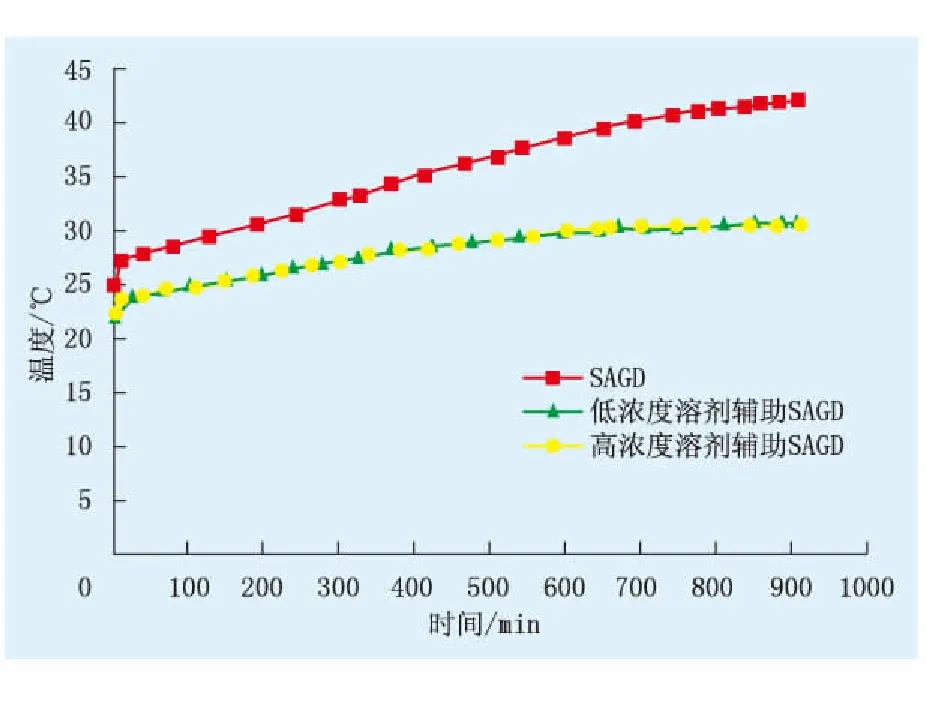

3.2 温度剖面和蒸汽腔发育特征

图3为3组实验的上覆岩层温度随时间的变化曲线。由图3可知,溶剂辅助SAGD的上覆岩层温度明显低于纯蒸汽SAGD的温度,说明溶剂辅助降低了蒸汽在上覆岩层的热损失。这是因为溶剂中的低碳化合物(低于C5)扩散到模型顶部,降低了热传导,进而减少了热损失。

根据模型的温度分布范围,可表征蒸汽腔的发育情况。在初始阶段(100 min以内),3组实验的温度分布几乎一样,表明蒸汽腔发育范围几乎一致。在后期(大于100 min),由于溶剂中的气相低碳化合物(低于C5)扩散,降低了蒸汽腔扩展速度,相对于溶剂辅助SAGD,纯蒸汽SAGD的蒸汽腔横向扩展速度明显较快。这也是低浓度溶剂辅助SAGD采收率高于高浓度溶剂辅助SAGD的重要原因。溶剂辅助SAGD中的低碳气相组分在一定程度上减缓了蒸汽超覆,从而使温度剖面在垂向上分布更均匀,即蒸汽腔在垂向上扩展较均匀。因此,即使蒸汽腔在顶部扩展范围较小,但在底部的扩展范围增大。

3.3 生产效果分析

图4、5分别为原油产量、原油采出程度随时间变化曲线。由图4可知,3组实验的原油产量均经历了产量上升、稳定生产以及产量递减的阶段,符合SAGD生产规律,但溶剂辅助SAGD的高峰期产量明显高于纯蒸汽SAGD的高峰期产量,且低浓度溶剂辅助SAGD的高峰期产量高于高浓度溶剂辅助SAGD的高峰期产量。由图5可知,在400 min以前,溶剂辅助SAGD的采出程度明显高于纯蒸汽SAGD实验的采出程度,之后逐渐被纯蒸汽SAGD超越。实验结束后,纯蒸汽SAGD、低浓度溶剂辅助SAGD以及高浓度溶剂辅助SAGD的采收率分别为72.56%、73.17%、69.83%。可见,溶剂辅助有利于提高SAGD早期的采油速度,但对最终采收率的影响不大。前期采油速度较大时,必然导致后期可采储量小,采油速度下降。对于纯蒸汽SAGD,前期产量较低,则更多的原油需要靠后期采出,因此,后期采油速度较高。

图3上覆岩层温度剖面对比

图4原油产量随时间变化情况

图5原油采出程度随时间变化情况

整个实验过程中,低浓度溶剂辅助SAGD实验的采出程度一直高于高浓度溶剂辅助SAGD实验的采出程度。从上述的产出物气相组成分析结果可知,这是因为高浓度条件下,更多的低碳组分(C4、C5)以气相形式聚集在蒸汽腔与原油的交界面,使热传导率降低,从而导致原油采收率降低。因此,溶剂辅助SAGD存在合理溶剂浓度,在该实验中,溶剂的质量浓度以0.125 2为宜。

3.4 能耗分析

由于注入溶剂质量不同,消耗的能量也不一样,原油采收率并不是唯一的衡量标准。为了评价不同开采方式的效果,进一步分析和对比了每采出单位质量的原油所消耗能量。为了分析溶剂辅助SAGD中气体减少热损失的效果,对3组实验的单位原油产量的耗能量进行了计算和对比(表3)。单位质量原油所消耗能量为总注入能量与原油累计产量的比值。计算过程中,考虑蒸汽的比热容为4.18 kJ/(kg·℃-1),潜热为2 086 kJ/kg,遗留在岩心中的溶剂的热值为33 864 kJ/kg(标况)。由表3可知,纯蒸汽SAGD实验产出单位质量原油消耗的能量最高,其次是高浓度溶剂辅助SAGD实验,消耗能量最低的是低浓度溶剂辅助SAGD。

表 3 产出单位质量原油消耗能量

产出单位质量原油消耗能量越少,对采油越有利,获得一定采收率消耗能量越少。但上述分析并未考虑在模型顶部和底部及边部的热量损失。在油田现场,上覆盖层和下伏岩层的热传导率与岩石基质几乎一样。因此,在溶剂辅助SAGD过程中,溶剂中气相组分的隔热效果能减少热损失。因此,考虑热损失,纯蒸汽SAGD的能量消耗将会更高,低浓度溶剂辅助SAGD相对相同操作压力下的纯蒸汽SAGD将具有更大潜力。

受实验条件限制,只开展了2组不同浓度的溶剂辅助SAGD实验。实际应用中,应当针对具体油藏条件,包括原油及储层物性特征,开展溶剂筛选、油藏条件的适应性评价以及注采参数优化研究,才能获得最佳的溶剂辅助SAGD开发效果。

4 结论与建议

(1) 气相组成分析结果表明,溶剂辅助SAGD中,溶剂以气相和液相2种形式存在于油藏中,与蒸汽一起降低原油黏度。

(2) 溶剂辅助SAGD可提高SAGD前期产量和采收率,但溶剂浓度存在一个合理范围,实验中以低浓度(质量分数0.125 2)为宜。溶剂浓度越高,低碳组分(低于C5)气相含量越高,不利于蒸汽与原油热交换,从而原油采收率较低。

(3) 溶剂辅助SAGD中,溶剂中的低碳(低于C5)气相组分随蒸汽运移至油层顶部,能减少蒸汽在上覆岩层的热损失,从而减缓蒸汽超覆,提高蒸汽腔垂向扩展均匀性。

(4) 在低浓度溶剂辅助SAGD过程中,采出单位质量原油消耗的能量最低,具有较大的应用潜力。

(5) 在实际应用中,需要针对具体油藏开展溶剂筛选、油藏条件适应性评价及注采参数优化,才能获得最佳的溶剂辅助SAGD技术开发效果。