计及重力的并联机构静刚度分析

2018-12-04汪满新谌秋生刘海涛

汪满新 谌秋生 祖 莉 刘海涛

(1.南京理工大学机械工程学院, 南京 210094; 2.天津大学机构理论与装备设计教育部重点实验室, 天津 300072)

0 引言

并联机构因具有刚度大、结构稳定、承载能力强、精度高、运动惯性小、实时控制性好等特点而得到广泛应用[1],特别是1T2R 3自由度并联机构[2-6],如Z3主轴头中3-PRS并联机构[3],Tricept、Exechon以及TriVariant等混联机器人中的3自由度并联模块[4-6],已在飞机大部件加工与自动钻铆、机身与机翼对接面现场加工、汽车发动机缸体销孔过盈装配以及大型钢结构相贯线切割等方面得到应用。

静刚度可表征机构在外载荷作用下抵抗变形的能力,是并联机构最重要的性能之一,因而常常被作为评价机构性能以及机构结构参数优化设计的指标。基于刚度优化设计的先决条件是构建精确的刚度模型。有限元法[7-8]、解析/半解析法[9-11]是目前刚度建模常用的两类方法。有限元法建模精度高,但仅能在指定位形下划分网格计算,无法预估机构全域刚度的变化规律,故多适用于校核最终设计。考虑到机构刚度随位形变化的特点,解析/半解析法是预估机构全域刚度的有效方法。在解析法建模方面,GOSSELIN[12]基于虚功原理提出了虚铰链法,该方法用一维弹簧来等效模拟机构主动关节弹性变形,建立了力与末端变形的映射模型;PASHKEVICH等[13-14]将假想弹簧扩充到6维,以一类过约束并联机构为对象构建了计及被动关节弹性变形的刚度模型。为有效分离驱动刚度和约束刚度对机构末端刚度的贡献,许多学者利用旋量理论构造出全雅可比矩阵或广义雅可比矩阵用于并联机构的刚度建模中[15-21],文献[15-16]利用上述方法分别建立了3-PUU、3-RPS并联机构的静刚度模型。此外,落海伟等[17]提出了一种基于子结构综合和静态凝聚技术的静刚度建模方法,并综合考虑了铰链和支链弹性对静刚度的贡献。

值得指出,传统的解析/半解析刚度建模大多未考虑重力场的影响,但实际中重力因会引起构件发生弹性变形而影响机构末端精度。文献[18-19]研究重力场刚度建模问题时将重力等效为集中力,这仅适用于将连杆视为刚体的场合。文献[20-21]基于变形协调条件研究了重力对过约束机构受力的影响。文献[22-23]计及了运动部件分布重力的影响,并考虑了各构件/铰链的柔度分别构造了3-SPR及3-RPS并联机构的静柔度模型,所建模型建立了零部件弹性和重力与末端变形之间的映射关系,进而为有针对性改进设计提供了一种有效手段。

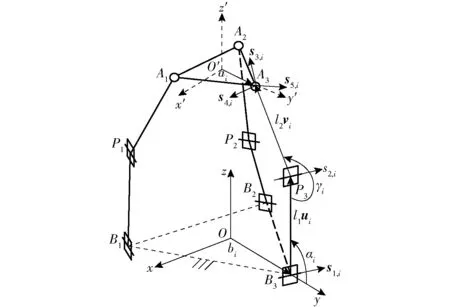

1 系统简介与位置逆解

图三维模型Fig.1 3D model of parallel mechanism1.机架 2.转动副从动臂 4.球副S 5.动平台 6.主动臂 7.转动副R

图并联机构结构简图Fig.2 Schematic diagram of parallel manipulator

系{R′}相对于系{R}姿态矩阵R可根据z-x-z旋转变换,用进动角ψ、章动角θ与自旋角φ表示为

(1)

式中,S表示sin,C表示cos。

将球副看成由轴线相交于一点的3个转动副串联组成,并令sj,i表示支链i中第j个运动副的单位矢量,由关节轴线间关系可得约束s1,i∥s2,i,s2,i⊥s3,i,s3,i⊥s5,i,s5,i⊥s4,i(i=1,2,3)。

此外,为了描述各构件的姿态,建立如图3所示连体参考坐标系{Rj,i}(i=1,2,3;j=1,2,3)。

图3 各构件连体坐标系Fig.3 Body fixed frames of each components

(1) {R1,i}为主动臂连体坐标系,以Bi点为原点,轴z1,i方向由Bi指向Pi,轴x1,i与s1,i重合。

(2) {R2,i}为从动臂连体坐标系,以Pi点为原点,轴z2,i方向由Pi指向Ai,轴x2,i与s2,i重合。

(3) {R3,i}以Ai为原点,且与系{R2,i}相平行。

r=bi+l1ui+l2vi-ai(i=1,2,3)

(2)

式中bi——由点O到Bi的位置矢量

ai——由点O′到Ai的位置矢量

ui——由点Bi到Pi的位置矢量

vi——由点Pi到Ai的位置矢量

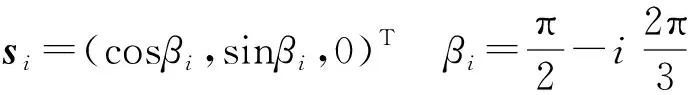

其中

bi=bsiai0=asiai=Rai0

式中αi——BiPi相对于OBi的转角

βi——OBi相对于x轴的转角

注意到s1,i⊥bi,s1,i⊥ui,s1,i⊥vi,对式(2)两端同时点乘s1,i,可得

(r+ai)Ts1,i=0 (i=1,2,3)

(3)

其中

s1,i=(-sinβi,cosβi,0)T

(4)

至此,可通过式(4)解出参数(x,y,φ),从而可解出R、r和ai。由式(2)可得

(5)

其中

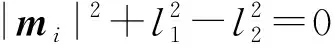

展开式(5)可得

(6)

求解式(6)可得

(7)

其中

Bi=-2l1mixcosβi-2l1miysinβi

Mi可依据机构初始位型唯一确定,从而可进一步求出ui及

(8)

2 静刚度建模

注意到动、静平台的刚性远大于支链体各部件的刚性,故可作刚体处理,此外,在建模过程中,将计及支链体各部件弹性及所有运动部件的重力。

2.1 力分析

力分析目的在于建立末端动平台上的外载荷及运动部件重力与关节反力间的映射关系。如图4所示为末端动平台受力示意图,通过对点O′取矩,可建立平衡方程

f-mg

τ-(lmR)(-mg

(9)

其中

ni=vis1,i=(0,0,1)T

式中f、τ——外力和外力矩

m——动平台质量

lm——点O′到动平台质心的距离

图4 动平台受力图Fig.4 Free body diagram of moving platform

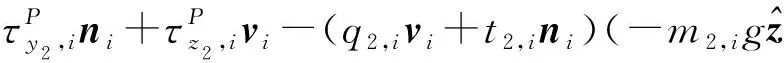

显见,式(9)所要求解未知数个数为9但独立方程个数仅为6,无法求解,为解决该问题,以图5所示从动臂为研究对象作力分析,对点Pi取矩可得静力平衡方程

(10)

m2,i——从动臂质量

q2,i(t2,i)——从动臂重心到点Pi的位置矢量沿vi(ni)方向的投影对式(10)两端同时点积s2,i,得

图5 从动臂受力图Fig.5 Free body diagram of driven link

(11)

将式(11)代入式(9)并写成矩阵形式,得

(12)

其中

式中J——机构的广义雅可比矩阵[24]

Ja、Jc——驱动和约束雅可比矩阵

ρw——界面力矢量

ρwa、ρwc——界面驱动和约束力矢量

故式(12)表示的物理意义为:施加在动平台上的等效外载荷应由作用在其上的所有支链界面驱动力和界面约束力共同承担。

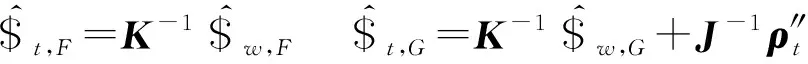

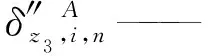

2.2 变形分析

(13)

式中 δrO′、δαO′——末端参考点O′的线变形矢量、动平台的角变形矢量

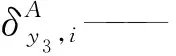

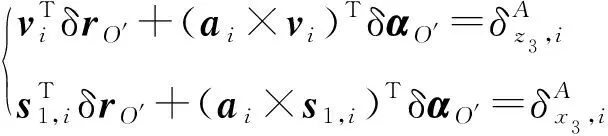

对式(13)两端分别点乘vi和s1,i,得

(i=1,2,3)

(14)

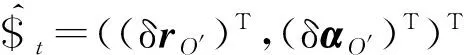

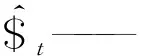

将式(14)改写成矩阵形式,得

(15)

式中ρt——关节变形量

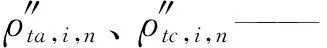

ρta、ρtc——沿驱动、约束方向的关节变形量

(16)

其中

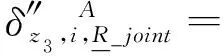

2.3 静刚度建模

(17)

(18)

其中

(19)

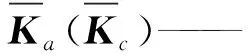

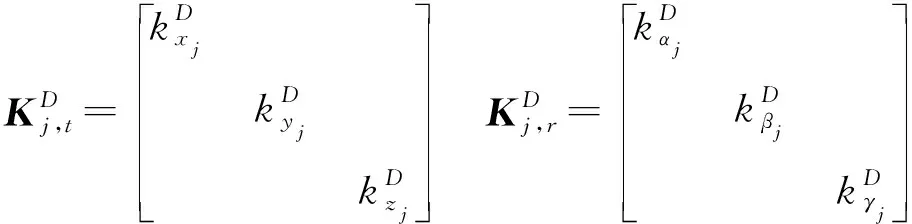

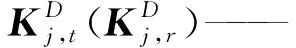

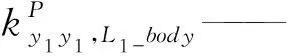

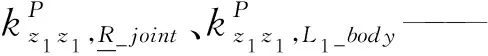

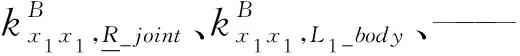

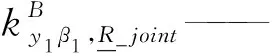

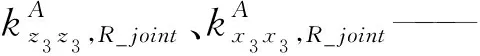

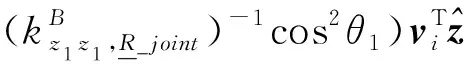

2.4 构造和

(20)

图6 用于刚度矩阵评估和变换的连杆示意图Fig.6 Link model for stiffness evaluation and transformation

(21)

其中

式中R3,j——系{Rj}相对于系{R3}的姿态矩阵

p——由点A指向点D的位置矢量(图6)

(22)

式中,0表示除约束与驱动方向外存在微小位移,是3条支链与同一个动平台相连接所需的兼容性条件。

(23)

对于子装配体1,应用式(21),其刚度可表示为

(24)

式中θ1——ui与vi的夹角

对于子装配体2,应用式(21)得

(25)

由于S副尺度参数比较小,变化幅度不大,故为简化计算,将其视为常数。

2.5 构造和

对于子装配体2,在工作空间范围内,vi与的夹角θ2接近于0,故很小,可忽略不计。因此,只需考虑其可表示为

(26)

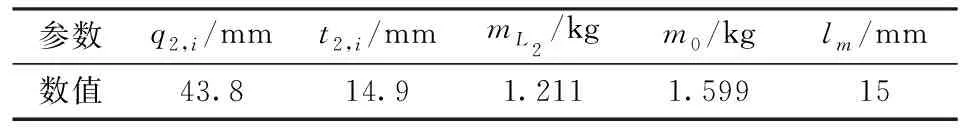

3 算例

本节利用前述推导出的模型,研究末端静刚度和运动部件重力所引起的末端变形的分布规律以及各构件刚度和重力对末端静刚度和变形的影响。表1~4分别示出了机构的尺度参数、各部件的刚度系数、质量及其质心参数,以上数据来源于机构的三维模型、有限元软件及相关设计手册。

表并联机构尺度参数与工作空间Tab.1 Dimensions and workspace of parallel mechanism

表2 支链体各部件的质量、质心位置及动平台质量Tab.2 Masses and their locations of platform and limb-body assembly

表3 子装配体1在其局部坐标系下的刚度系数Tab.3 Stiffness coefficients of the first sub-assembly evaluated in body fixed frames

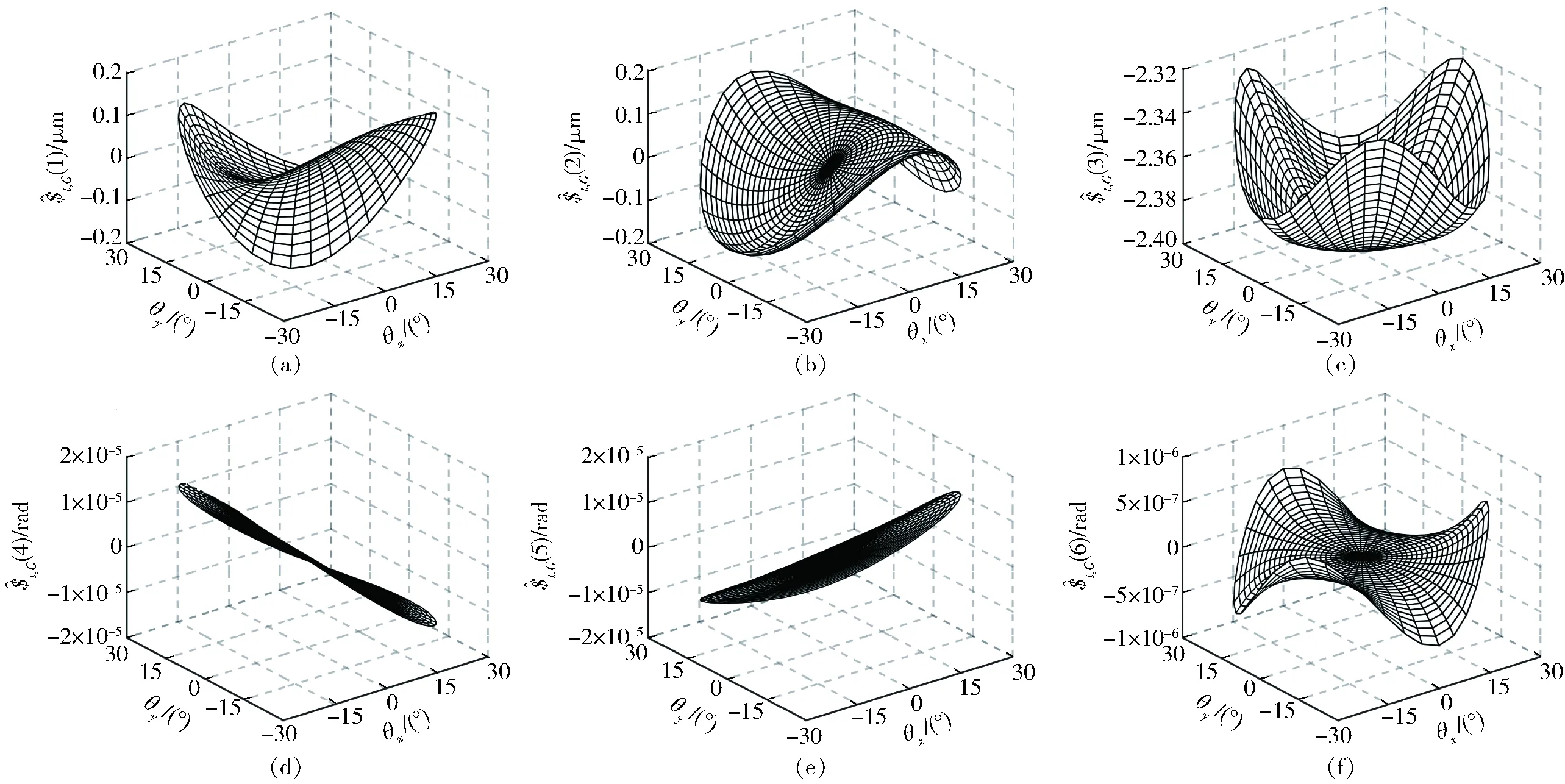

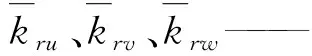

图7 z=150 mm时分布规律Fig.7 Distributions of when z=150 mm

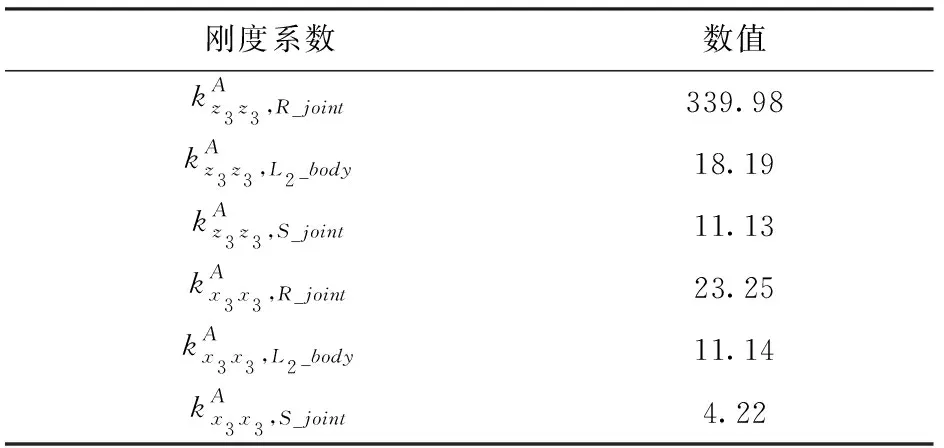

表4 子装配体2在其局部坐标系下的刚度系数Tab.4 Stiffness coefficients of the second sub-assembly evaluated in body fixed frames N/μm

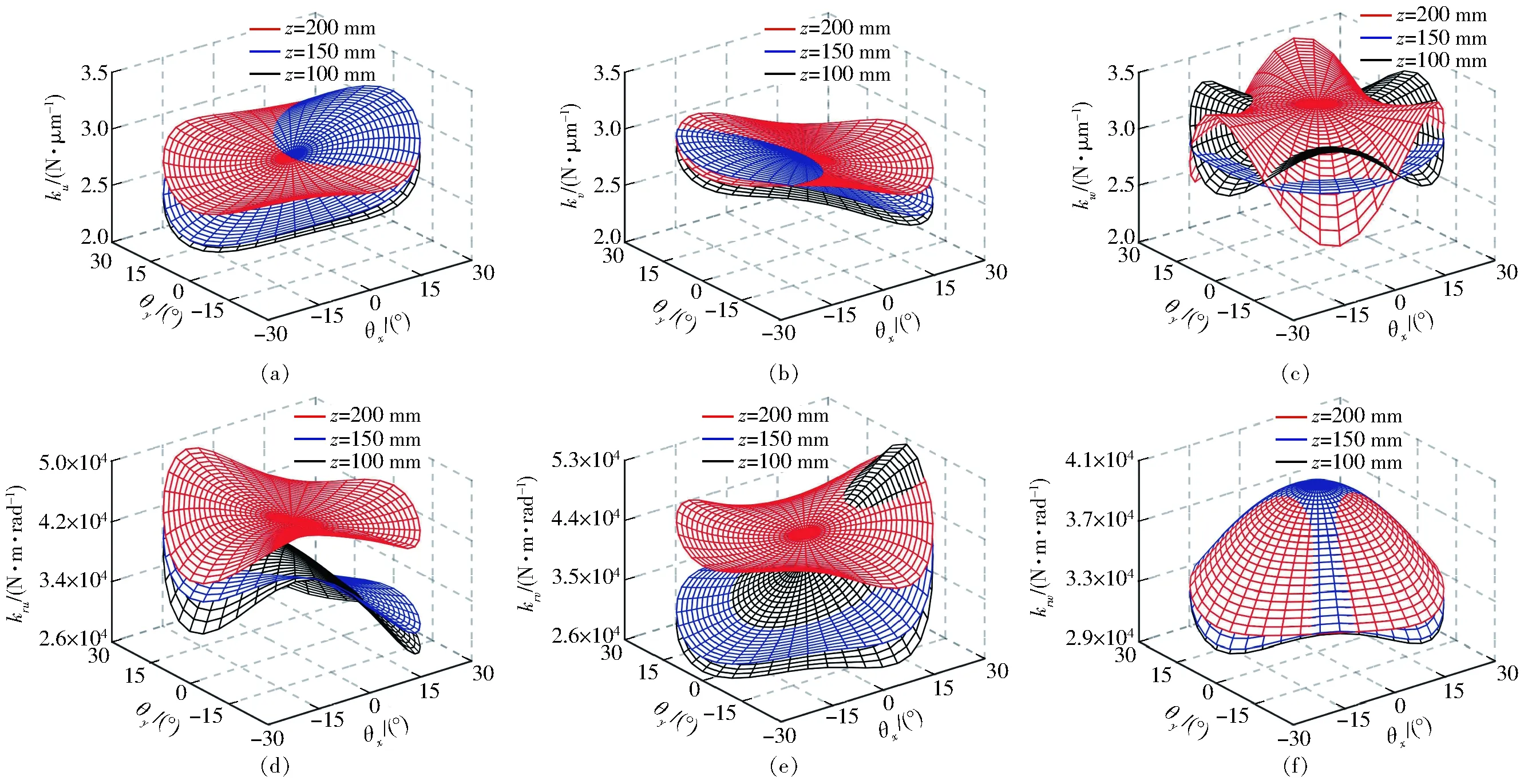

图8 末端刚度全域分布规律Fig.8 Stiffness distributions within entire workspace

为评估驱动(约束)刚度及各部件刚度对末端静刚度的贡献,定义全域静刚度性能评价指标为

(27)

式中Wt——给定全域工作空间体积

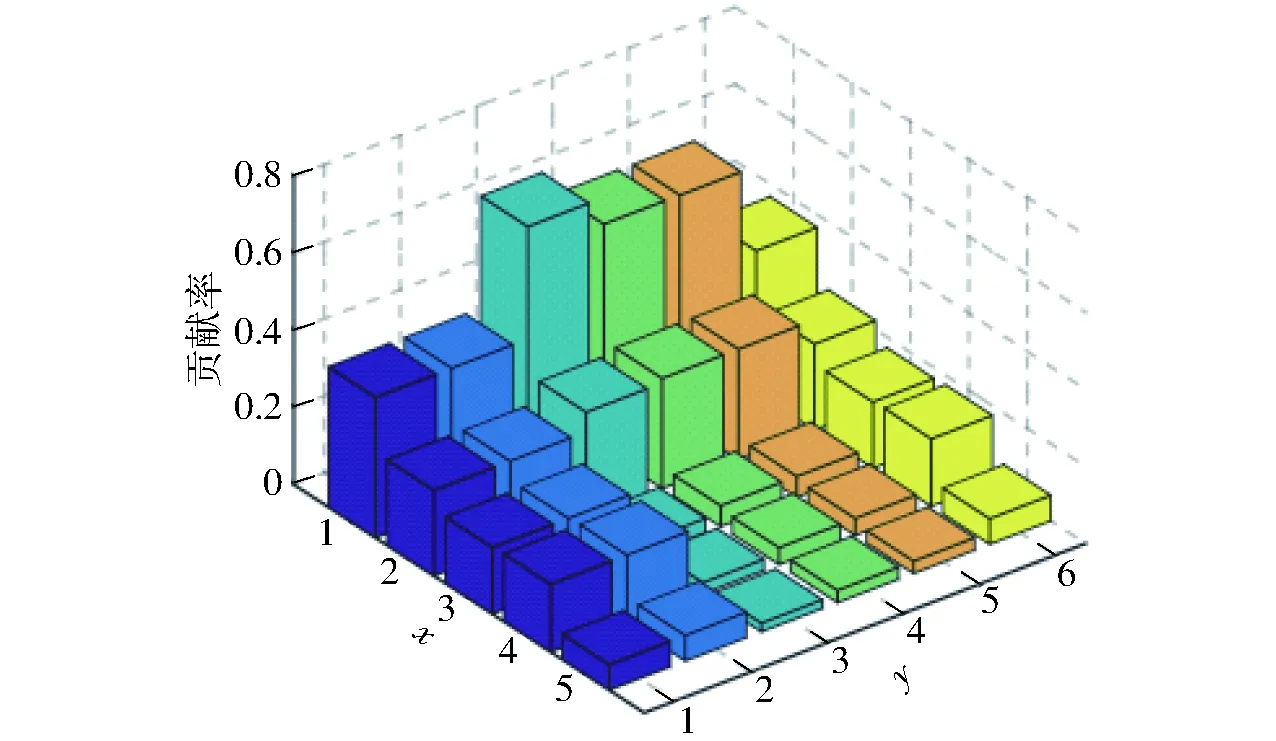

图9 各构件刚度对末端刚度的贡献率Fig.9 Contributions of component stiffness to stiffness of platform

图10 各构件刚度对界面刚度的贡献率Fig.10 Contributions of component stiffness to interface stiffness

图11 各部件重力对末端变形量的贡献率Fig.11 Contributions of gravity to global deflection

向产生变形,因而为了减少主动臂的重力对末端变形的影响,可适当增加支链驱动方向的刚度。

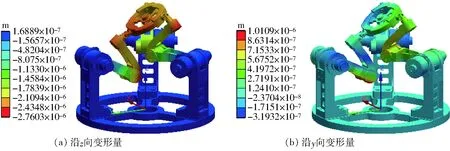

为了验证所建模型的正确性,利用ANSYS软件,计算末端点位于z=150 mm,θ=30°时的静刚度及重力引起的末端变形量。值得指出,该位形下沿x方向的线变形以及绕x、y、z方向的角变形量近似为零,故在此仅计算沿y、z坐标轴方向的静刚度及线变形量。同时,在有限元软件中设置的边界条件与文中的理论分析方法相同,以保证两种方法具有可比性。图12给出了末端参考点在上述位形且受单位力作用下机构沿y、z轴方向的变形云图。图13则给出了机构在该位型时在重力作用下沿y、z轴方向的变形云图。表5给出了半解析法与有限元软件的计算结果。由表5可见,有限元软件求解结果绝对值略小于半解析法求解结果的绝对值,但二者的取值非常接近,进而验证了半解析法是正确有效的。

图12 z=150 mm、θ=30°时受单位力作用下沿y、z方向变形量Fig.12 Deflections along y and z axis arising from unit force when z=150 mm and θ=30°

图13 z=150 mm、θ=30°时重力作用下沿y、z方向变形量Fig.13 Deflections along y and z axis arising from gravity when z=150 mm and θ=30°

方法$^t,G(2)/μm$^t,G(3)/μmkv/(N·μm-1)kw/(N·μm-1)半解析法-0.1195-2.3663.00812.592有限元法-0.1153-2.3462.83212.425

4 结论

(2)所建末端变形模型可有效分离零部件弹性和重力对末端变形的影响,进而可为指导详细结构设计提供重要的理论依据。