青贮饲料紧实度与含水率复合传感器设计与试验

2018-12-04孟繁佳魏鸿怡孟德伦

孟繁佳 魏鸿怡 孟德伦 李 莉

(1.中国农业大学现代精细农业系统集成研究教育部重点实验室, 北京 100083;2.中国农业大学农业信息获取技术农业部重点实验室, 北京 100083)

0 引言

青贮饲料品质与其紧实度和含水率密切相关。在青贮饲料发酵过程中,紧实度不足将导致饲料中残留氧气过多,厌氧形成阶段延长,蛋白质变性,大量可溶性碳水化合物被消耗掉,降低饲料的品质[1-7]。青贮饲料含水率对青贮期间全菌数量和发酵速率有很大影响,青贮饲料含水率过高,容易产生大量的青贮渗出液,造成干物质损失[8-10]。

目前,常用的青贮饲料紧实度测量方法有称量法、γ射线透射法和圆锥指数法。称量法是通过测量被测青贮饲料的质量和体积,计算出青贮饲料密度,该方法只能获取被测饲料的平均密度,无法反映饲料内部不同位置的密度差异[11-12]。γ射线透射法是用γ射线扫描青贮饲料,得到饲料紧实度的二维分布图,有研究表明[13-15],其测量相对误差低于1%。但该方法设备造价昂贵,且γ射线对人体造成潜在危害。近年来,圆锥指数仪被应用于青贮饲料紧实度测量领域[16],青贮饲料是复杂的弹塑性多孔介质,在圆锥贯入的过程中,青贮饲料会侧向挤压圆锥杆,而圆锥指数仪的压力传感器大多安装在圆锥杆上端,这使得压力传感器测得的阻力值是锥尖所受阻力和圆锥杆所受摩擦力的叠加,影响圆锥指数仪测量精度[1,12]。为了提高测量精度,SUN等[17-18]采用滤波模型消除圆锥杆摩擦力对测量的影响。青贮饲料含水率主要采用干燥法和红外法进行测量。干燥法不仅测量周期长,而且取样时会破坏青贮结构,使空气进入青贮饲料内部,造成饲料的二次发酵,发生霉变。红外水分测量装置的结构复杂,且不耐用,不适合现场实地测量[19-21]。

目前的测量装置大多只能实现单参数测量,不能全面评价青贮饲料的品质。本文在圆锥指数测量技术的基础上,应用频域法设计一种新型复合传感器,以实时、同步测量青贮饲料紧实度与含水率。

1 复合传感器设计

复合传感器主要由探头、圆锥杆和导线组成。按照美国农业生物工程师学会(ASABE)标准设计尺寸,探头锥角为30°,底面直径为12.83 mm,圆锥杆直径为9.53 mm[22]。圆锥杆为空心圆杆,与探头采用可拆卸连接。导线穿过圆锥杆,连接探头与测量电路,结构如图1所示。

图1 复合传感器结构图Fig.1 Structure diagram of combined probe1.探头 2.圆锥杆 3.导线

图2 探头结构图Fig.2 Structure diagram of probe1.空心金属杆 2、4、6.出线孔 3.应变片 5.锥头 7.长绝缘环 8.金属环 9.短绝缘环

为实现青贮饲料的紧实度和含水率的复合测量,将含水率测量电极和电阻应变片嵌入到探头中,探头结构如图2所示,包括空心金属杆、长绝缘环、短绝缘环、金属环、锥头以及感应元件等。其中锥头和金属环作为含水率测量电极,分别通过同轴电缆与含水率测量电路相连。与金属环相连的同轴电缆穿过长绝缘环一侧的出线孔6和空心金属杆出线孔4,从空心金属杆内部导出,与锥头相连的同轴电缆从空心金属杆内部引出。空心金属杆出线孔以上较细部分作为嵌入式压力传感器的弹性体,感应元件粘贴在弹性体周围,与感应元件相连的导线从出线孔2导出,测量圆锥阻力,以反映青贮饲料紧实度。空心金属杆上下两端都有螺纹,分别与圆锥杆和锥头相连接。由于青贮饲料制作过程中,乳酸菌发酵会产大量乳酸,使青贮饲料内部的酸性很高,因此探头的空心金属杆、金属环、锥头采用高强度和抗腐蚀性强的镍铬合金材料制成,长绝缘环和短绝缘环采用PVC材料制成。采用硅橡胶将传感器电路密封,提高探头的防水性能。

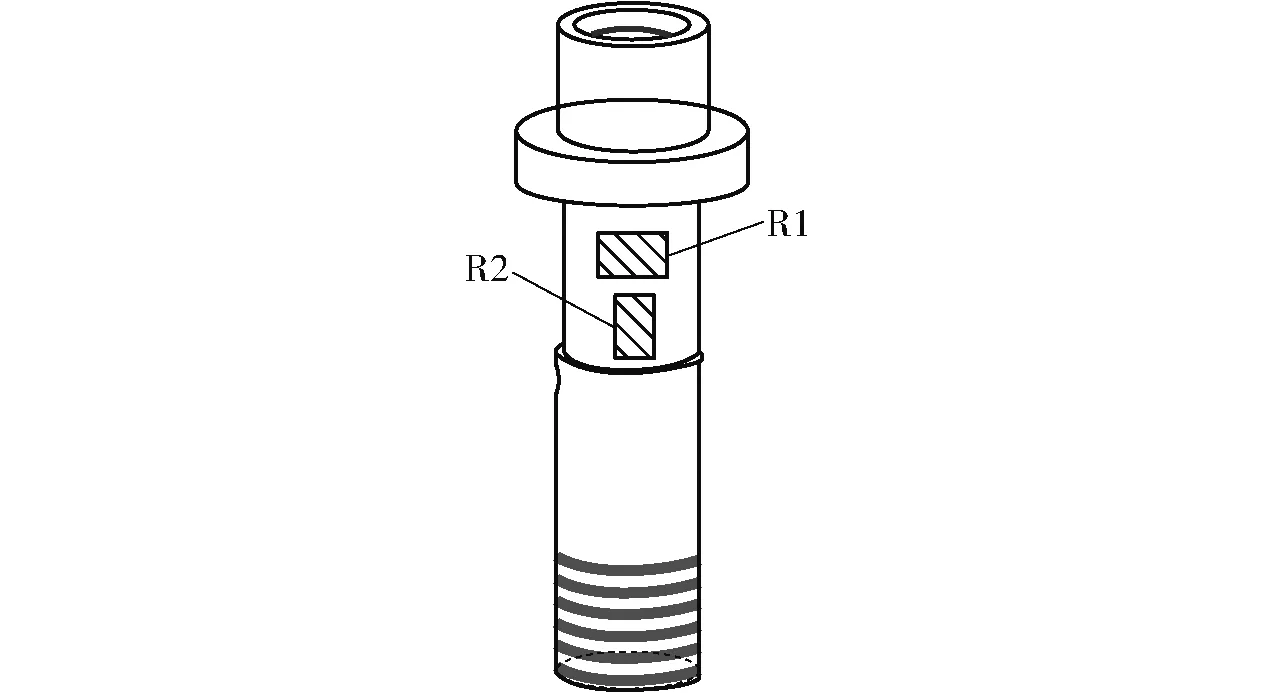

感应元件选用高精度电阻式应变片,每片应变片阻值为350 Ω,灵敏系数为2.09,基底尺寸为4.5 mm×3.5 mm,箔片尺寸为1.5 mm×2.5 mm。用610胶水将4片应变片粘贴在弹性体四周。弹性体受压时会发生形变,粘贴在弹性体四周的应变片阻值将随弹性体的形变而变化。由于应变片存在横向效应,会影响电阻应变片的测量精度。因此,本文将2片应变片沿空心金属杆轴向方向粘贴,另外2片沿着与轴向垂直方向粘贴,以消除横向效应的影响,如图3所示。

图3 电阻应变片位置示意图Fig.3 Schematic of position of resistance strain gauge

图4 惠斯通电桥电路连接图Fig.4 Diagram of Wheatstone bridge circuit

如图4所示,R1、R2、R3、R4为电阻应变片,R1和R3纵向粘贴,R2和R4横向粘贴,R5为温度补偿电阻,R6为零点补偿电阻。将电阻应变片用导线连接,形成惠斯通电桥,可有效消除温度变化对测量造成的误差。但在加工过程中,焊点的电阻和引线长度不对称等因素,会造成零点漂移和温度漂移。为了使电桥恢复平衡,选用锰铜电阻丝作为零点补偿电阻R6,调整电阻丝的长度,可得到理想的零位输出电压。为了消除温度漂移的影响,串联一个温度系数较大的钴镍合金电阻R5,提高了桥臂的整体温度系数。

当锥头受到压力时,弹性体产生形变,桥臂电阻阻值也随之发生变化,电桥输出电压计算公式为

(1)

式中Uout——电桥输出电压,V

Uin——电桥输入电压,V

R1、R2、R3、R4——电桥桥臂电阻阻值,Ω

R5——温度补偿电阻阻值,Ω

R6——零点补偿电阻阻值,Ω

A——放大系数

复合传感器的压力测量范围为0~1 kN,电桥输出电压为0~2.5 V。

图5 复合传感器水分测量原理图Fig.5 Schematic of combined probe for water content measurement

本研究选用频域法测量青贮饲料容积含水率,工作原理如图5所示[23-27]。根据介电理论,水的相对介电常数远大于干燥生物材料的相对介电常数和空气的相对介电常数,生物材料的水分含量直接影响生物材料的相对介电常数。因此,通过测量相对介电常数可间接获取生物材料的含水率。

如图2所示,金属环和锥头作为复合传感器的2个含水率测量电极,一段同轴电缆线穿过空心金属杆和圆锥杆将两个电极连接到高频振荡器。两个含水率测量电极被绝缘环绝缘隔离,可看作是振荡回路的特殊电容,其特征阻抗为ZP。由于2个含水率测量电极间存在电磁场边缘分布效应,当电极周围饲料含水率改变时,相对介电常数会发生变化,2个含水率测量电极特征阻抗也会随之发生变化。因此,青贮饲料水分与电极特征阻抗存在映射关系。通过引入的分压阻抗Z0,根据a、b两点电位可得特征阻抗ZP为

(2)

式中Ua——检波电路获取的a点电位,V

Ub——检波电路获取的b点电位,V

当传输线长度为λ/4(λ为测试频率波长)时,传感器输出为

(3)

式中 ΔU——两端信号幅值差,V

B——激励信号幅值,V

2 试验平台

试验平台由复合传感器、支架和圆柱桶等组成,如图6所示。复合传感器中电机驱动式圆锥指数仪选用滚珠丝杠作为传动部件,以保证复合传感器以30 mm/s匀速贯入饲料。滚珠丝杠由永磁直流电机(100 W、1 800 r/min)通过减速箱(减速比为5∶1)进行驱动。复合传感器安装在滑块下方,由滑块将其贯入被测饲料。在复合传感器圆锥杆上端安装有压力传感器(BK-4D型,0~1 kN,±0.5%),当滑块向下滑动锥头受到阻力时,可同步实时获取两个传感器的压力测量数据。在减速器下装有一个编码器,用来测量复合传感器的行进深度。数据采集与控制模块安装在控制箱中,负责接收上位机的指令,控制电机转动,实现复合传感器的贯入,并将采集的数据实时传输到上位机。上位机界面如图7所示,可实时显示所采集的数据曲线,并对其进行存储。

图6 试验平台Fig.6 Diagram of test platform1.电机 2.编码器 3.控制箱 4.压力传感器 5.支架 6.圆柱桶 7.复合传感器

图7 上位机软件界面Fig.7 PC software interface

3 结果与分析

3.1 力学测量标定试验

图8 力学标定装置原理图Fig.8 Photo of force calibration device1.圆锥指数仪 2.压力弹簧筒 3.支架 4.数字电子秤

图9 复合传感器力学测量标定结果Fig.9 Calibration results of force

应用力学标定试验系统对复合传感器进行力学测量标定,如图8所示。该系统由圆锥指数仪、支架、压力弹簧筒和TCS-300型高精度数字电子秤组成。其中数字电子秤提供力参数测量基准,测量范围0~300 kg, 分辨率0.05 kg,满量程测量精度为±1%。圆锥指数仪放置于支架上,仪器底座用螺栓与支架上表面固定,压力弹簧安装在一个内径50 mm、长400 mm的套筒内。标定过程分为进程和回程两部分,分别记录复合传感器和数字电子秤的输出信号,进行动态比较处理。图9为0~1 kN范围内的力学标定结果,在进程(图9a)和回程(图9b)两个过程中,复合传感器的输入-输出均呈线性关系,且函数决定系数R2都在0.99以上。

3.2 含水率测量标定试验

取10组不同干燥程度的青贮玉米饲料,按0.8 g/cm3容重分别装入直径为20 cm、高为50 cm的10个圆柱桶中。在装填玉米饲料过程中,为了使得整桶饲料密度分布均匀,将要压实的饲料按质量分为若干份,按份装入圆柱桶中,并用压力机(Zwick 1445型,德国)逐层将饲料进行压实。测量过程中,对每个样本数据进行3次采样,取算术平均值。之后将所取的10组饲料样本分别取样称量,再置于105℃的干燥箱中干燥24 h,取出后再次称量,计算出各饲料样本的容积含水率。传感器标定结果如图10所示,在容积含水率29.9%~67.8%范围内,复合传感器的输入、输出呈线性相关关系,函数决定系数R2达到0.909。

图10 复合传感器含水率测量标定结果Fig.10 Calibration results of moisture content

3.3 验证试验

图12 复合传感器的动态测量结果Fig.12 Dynamic measurement results of combined probe

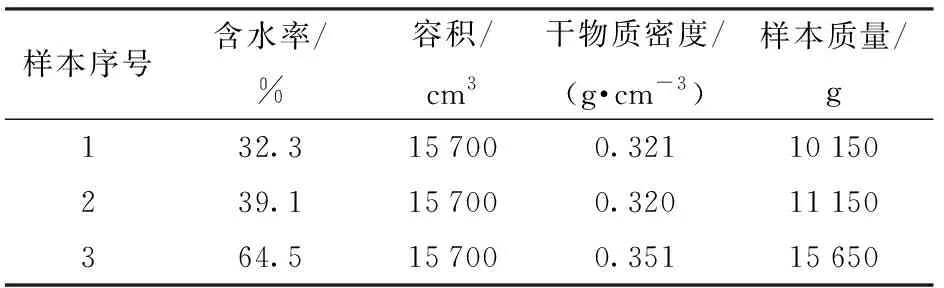

根据3.2节所述的方法,制作3桶青贮玉米饲料样本,样本参数如表1所示。对青贮饲料样本进行验证试验,图11为验证试验实物图,图12为复合传感器的动态测量结果。由图12可以看出,当测量深度小于50 mm时,复合传感器的圆锥阻力和含水率随贯入深度的增加迅速增大,当测量深度大于50 mm后,复合传感器的圆锥阻力和含水率变化趋于平缓,呈水平趋势。这是由于复合传感器探头长度约为50 mm,当测量深度小于50 mm时,2个含水率测量电极没有完全进入饲料样本,处在一个过渡过程。同时锥尖和青贮饲料之间作用力和反作用力的形成与稳定也需要一个过渡过程,圆锥阻力和含水率随贯入深度的增加迅速增大。当测量深度大于50 mm后,探头完全贯入饲料样本,由于青贮饲料样本的紧实度和含水率分布均匀,所以呈水平趋势。由此可以看出,圆锥阻力和含水率随测量深度的变化具有理想的同步跟随性。

根据ASABE标准,圆锥阻力为圆锥头以匀速贯入被测物体所受阻力[22,28-29]。图13为3个青贮饲料样本圆锥阻力的动态测量结果。由于青贮饲料为弹塑性介质,安装在圆锥杆上端的压力传感器测得的阻力是锥头所受阻力和圆锥杆所受饲料摩擦力之和,在圆锥贯入饲料初始阶段,圆锥杆上端压力传感器的压力和复合传感器的圆锥阻力基本相同,但随着圆锥贯入深度的增加,圆锥杆受饲料摩擦力作用面积逐渐增大,使得安装在圆锥杆上端的压力传感器测得的阻力随锥头贯入深度增加呈上升趋势。而复合传感器所测得的圆锥阻力曲线基本保持水平,这是由于每个饲料样本采用压力机分层均匀压实,因此饲料样本内部的紧实度呈均匀分布。其圆锥阻力不应随锥头贯入深度的变化而改变,这表明本文设计的复合传感器在测量过程中可有效消除圆锥杆所受摩擦力对圆锥阻力测量的影响,提高了测量精度。

表1 青贮饲料样本参数Tab.1 Parameters of silage samples

图11 验证试验实物图Fig.11 Photo of validation test

图13 圆锥阻力的动态测量结果Fig.13 Dynamic measurement results of penetration resistance

4 结论

(1)参照ASABE标准,设计了一种可同步、实时获取青贮饲料紧实度和含水率的复合传感器。对复合传感器进行了标定试验,其中,含水率标定试验的决定系数为0.909,力学标定试验的决定系数达到0.99。表明本文设计的复合传感器可准确测量青贮饲料的紧实度和含水率。

(2)用3种青贮饲料样本对复合传感器进行了验证试验,复合传感器所测阻力和含水率随测量深度的变化具有理想的同步跟随性,且可以有效消除圆锥杆所受摩擦力对测量的影响,提高了测量精度,从而实现青贮饲料紧实度与含水率的同步、实时、准确获取。