基于DEM-CFD耦合的玉米气吸式排种器仿真与试验

2018-12-04武德浩李东毅张东兴刘守荣

丁 力 杨 丽 武德浩 李东毅 张东兴 刘守荣

(1.中国农业大学工学院, 北京 100083; 2.农业部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

玉米是重要的粮食作物,随着种植面积不断扩大和产量的逐年提高,玉米机械化精密播种显得尤为重要[1]。排种器作为精密播种的核心部件,其工作性能直接影响播种质量[2-3]。目前,气吸式排种器因具有对种子外形要求不严、不需要精选分级、不损伤种子、能适应较高速度播种作业等优点,而被广泛应用[4-7]。气吸式排种器依靠真空气室内的真空度经吸孔将种子吸附,要求气室内具有一定的真空度且压力分布均匀[8],因此,国内外学者对吸气室的形状、位置和气源真空度做了大量研究[9-14]。但是,气吸式排种器在实际工作过程中,种子的运动会对流场产生较大影响[15],仅用Fluent模拟仿真,与实际情况相差较大。

近些年,DEM-CFD气固两相流耦合在工业、农业领域得到广泛应用[16-20],解决了很多生产实际问题。在国外DEM-CFD气固耦合主要应用于工程领域,如水力旋流器、吸尘器等;国内主要应用在玉米气吹式排种器上,很少应用于玉米气吸式排种器。本文针对DEM-CFD计算量大的问题,首先利用Fluent软件选取玉米气吸式排种器气道最佳进气口位置参数;然后建立玉米种子Bonding模型,通过DEM-CFD耦合的方式分析排种器实际工作过程中型孔压强的变化规律,对型孔压强关键参数提取分析,验证所选进气口参数的合理性;对常用作业速度条件下排种器工作状况进行模拟仿真,选取合格指数、重播指数、漏播指数3个作业指标,进行试验对比分析。

1 排种器结构与工作原理

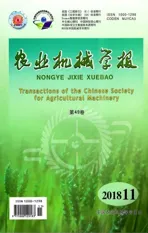

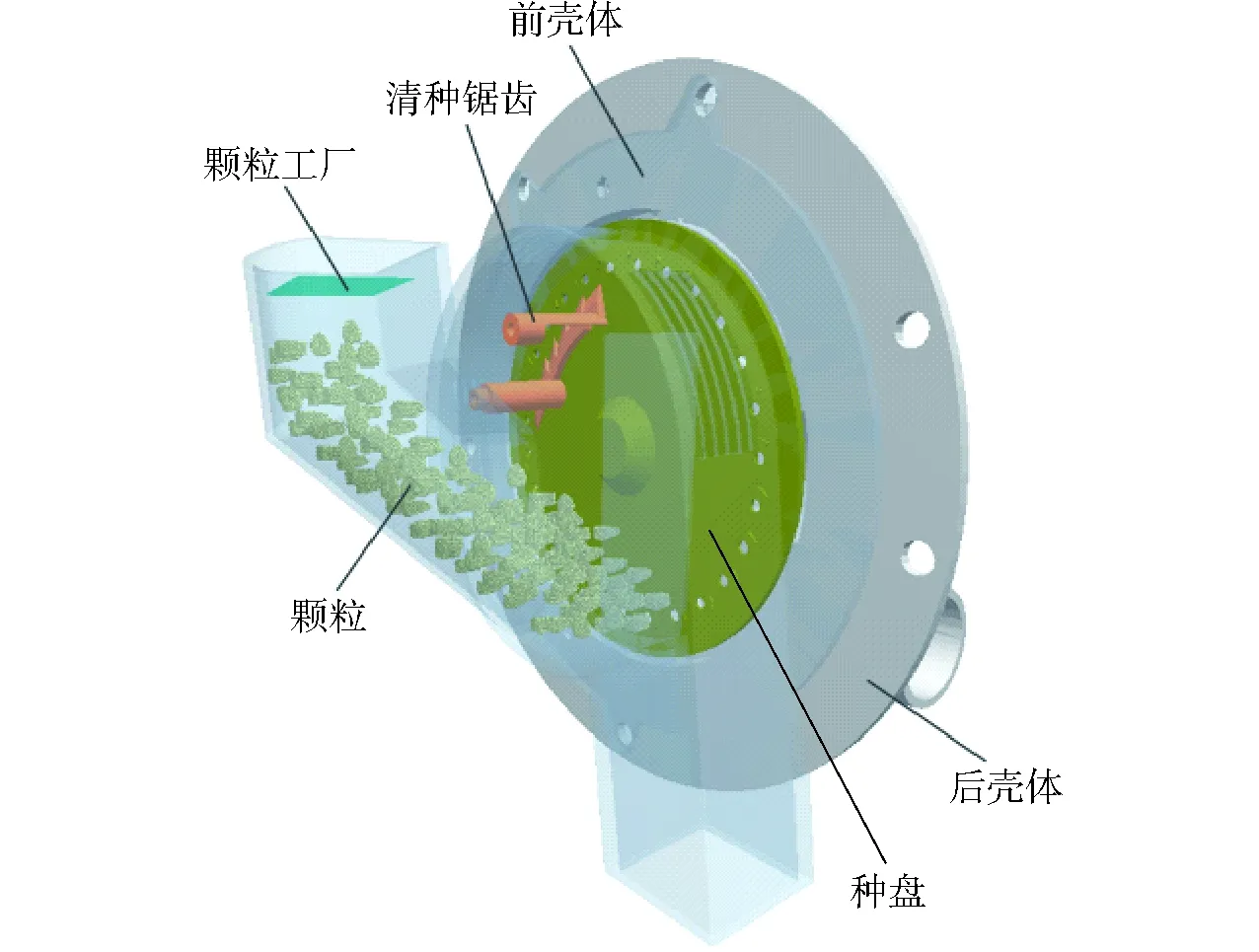

排种器的结构如图1所示,首先将排种器分为充种区、自清种区、清种区、携种区、卸种区5个区域[21]。玉米种子从进种口下落至排种器底部,进气口通入负压,种盘在传动轴的带动下顺时针转动,玉米种子在种盘另一侧负压的作用下吸附在型孔上,随着种盘一起转动,多余的种子被清种锯齿和清种毛刷清除,吸附力具有优势的种子继续转动到达卸种机构上部,位于种盘后盘面的卸种轮随着型孔的转动也随之转动,将型孔吸附的种子顶出,同时空气腔室的负压也被阻断,种子在重力、离心力和卸种轮顶出力的共同作用下掉入投种口,完成排种作业。

图1 排种器结构模型Fig.1 Structure model of seed metering device1.进种口 2.种盘 3.清种锯齿 4.清种毛刷 5.进气口 6.卸种机构 7.卸种轮 Ⅰ.充种区 Ⅱ.自清种区 Ⅲ.清种区 Ⅳ.携种区 Ⅴ.卸种区

2 排种器气室进气口设计

气吸式排种器是靠负压形成的压差将种子吸附于种盘上,且气室流场压力越稳定,越有利于提高排种器排种的均匀性,降低漏播率[22-24]。因此,负压气室的形状和进气口位置参数将对整个气室流场压力的均匀度产生直接影响,由于负压气室的形状受排种器整体结构限制,形状相对固定,而进气口位置参数将直接影响排种器工作区域的流场压力分布,进而影响排种质量。

2.1 流场因素水平的确定

增加充种区型孔两端压差可有效提高排种器充种性能,在自清种区、清种区压差不易过大,能稳定过渡并减小,否则会影响清种效果,在携种区压强应稳定过渡,防止压差骤降,影响落种稳定性,在卸种区应需阻断负压,保证顺利排种。

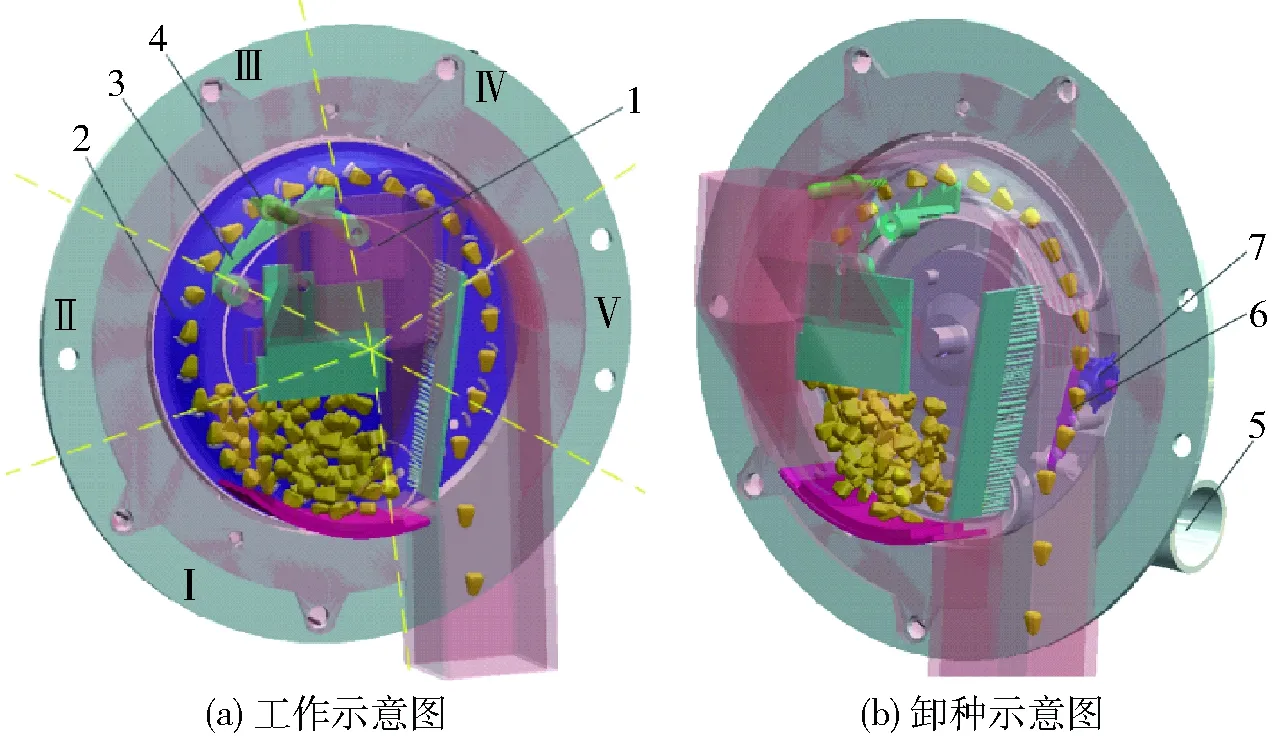

依据以上分析,同时依据文献[24-25,29]的气吸式排种器流场分析结果,选取气室接口位置、进气口垂直角和进气口水平角3个因素,设置不同水平,进行仿真分析,试验因素水平如图2所示。

图2 进气口位置参数各因素水平示意图Fig.2 Factors level sketch of air inlet position parameters

2.2 负压区流场仿真分析

2.2.1几何建模及前处理

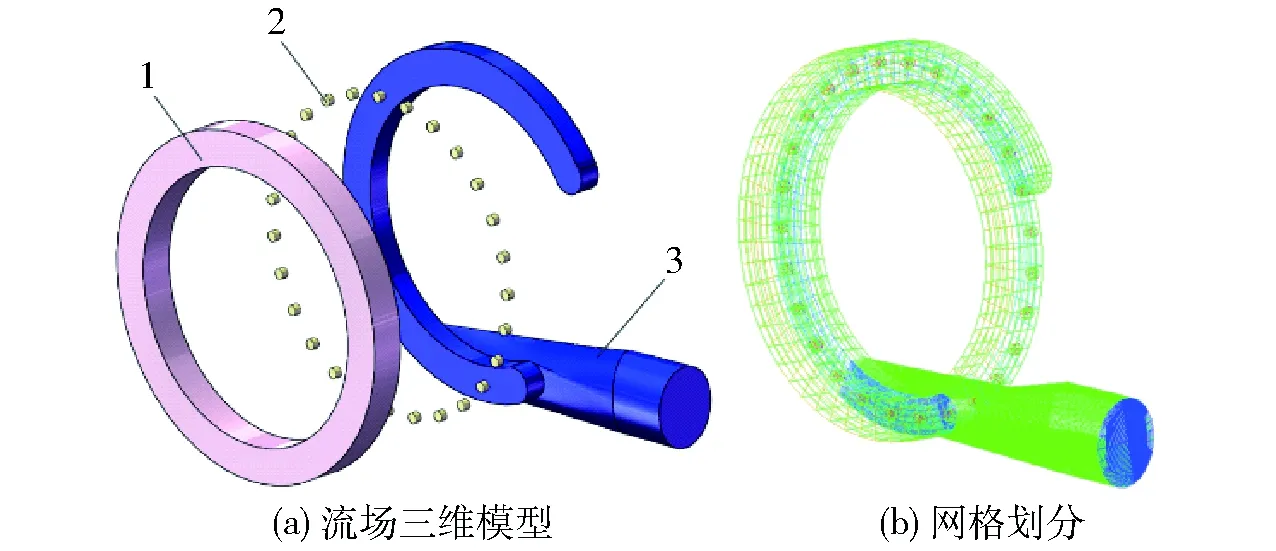

仿真模型利用SolidWorks进行几何建模,如图3a所示。为了控制变量,选用相同的进气口直径,然后导入ICEM-CFD中进行六面体非结构化网格划分,定义空气入口和出口,将所有型孔处接触面定义为INTERFACE,其余边界定义为WALL,生成网格文件,如图3b所示。

图3 仿真模型及网格划分Fig.3 Simulation model and mesh generation1.入口 2.型孔 3.出口

将生成的网格文件导入Fluent软件,在Fluent中设置气吸式排种器压强为3 kPa[26],湍流模型选用RNGk-ε模型,并设定相关参数,采用一阶迎风差分格式,利用simple算法求解,定义最大运算步数1 000,收敛条件为0.000 1,采用混合初始化后进行运算[27]。

2.2.2仿真及结果分析

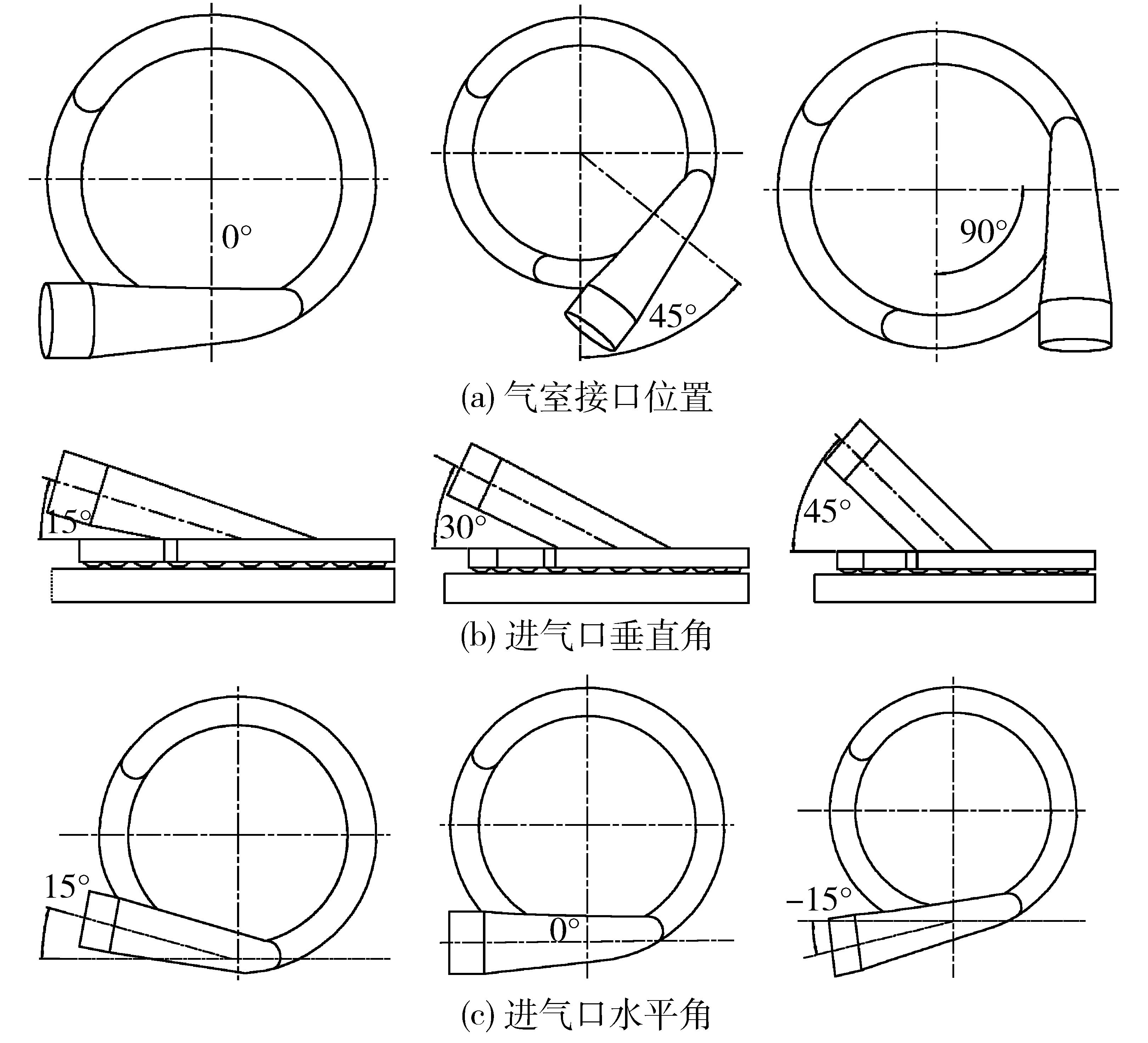

为了减少仿真次数,采用正交试验方法,试验因素水平如表1所示。利用Fluent后处理report功能生成在不同区域得到每组试验型孔与种子作用面负压平均值,结果如表2所示,表中A、B、C表示气室接口位置、进气口垂直角和进气口水平角的水平值。

表1 试验因素水平Tab.1 Factors and levels of test

表2 三因素试验结果Tab.2 Results of three-factor test

注:压强都为负压。

采用极差分析法进一步分析,结果如表3所示。通过极差分析,3个因素影响程度不相同,对于充种区型孔压强、自清种区型孔压强、清种区型孔压强、携种区型孔压强这4个指标而言,极差最大的均为因素A;对于充种区型孔压强和自清种区型孔压强,因素B的影响大于因素C,且影响由大到小为A、B、C。对于清种区型孔压强和携种区型孔压强,因素C的影响大于因素B,且影响由大到小为A、C、B,为了避免漏播现象,应使型孔处压差尽可能大,得出压差最大的因素水平最优组合,结果如表4所示。

表3 仿真试验结果极差分析Tab.3 Range analysis of simulation test result

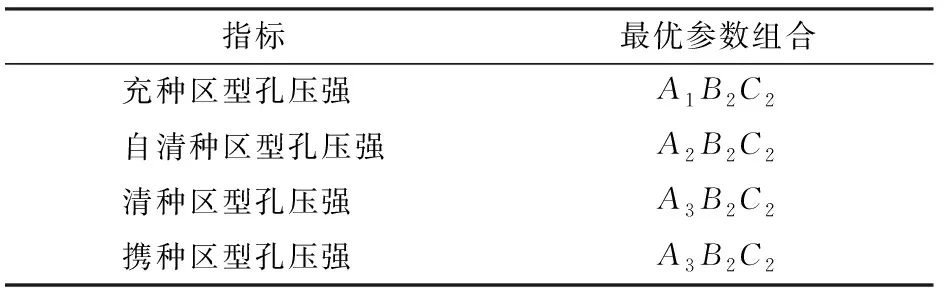

表4 因素水平最优组合Tab.4 The best combination of factors level

由表4可知,对于各指标,进气口垂直角因素的最优水平是B2,进气口水平角因素的最优水平为C2,而对于气室接口位置因素水平,4个指标都不相同;由文献[24,28]可知,采用气力充种的排种器,其充种环节尤为重要,它基本决定了排种性能。再由表4充种区型孔压强极差分析可知,A1B2C2为最优组合。

对充种区型孔压强指标采用方差分析,通过判断显著性水平作出进一步判断,结果如表5所示。

表5 方差分析(充种区型孔压强)Tab.5 Variance analysis

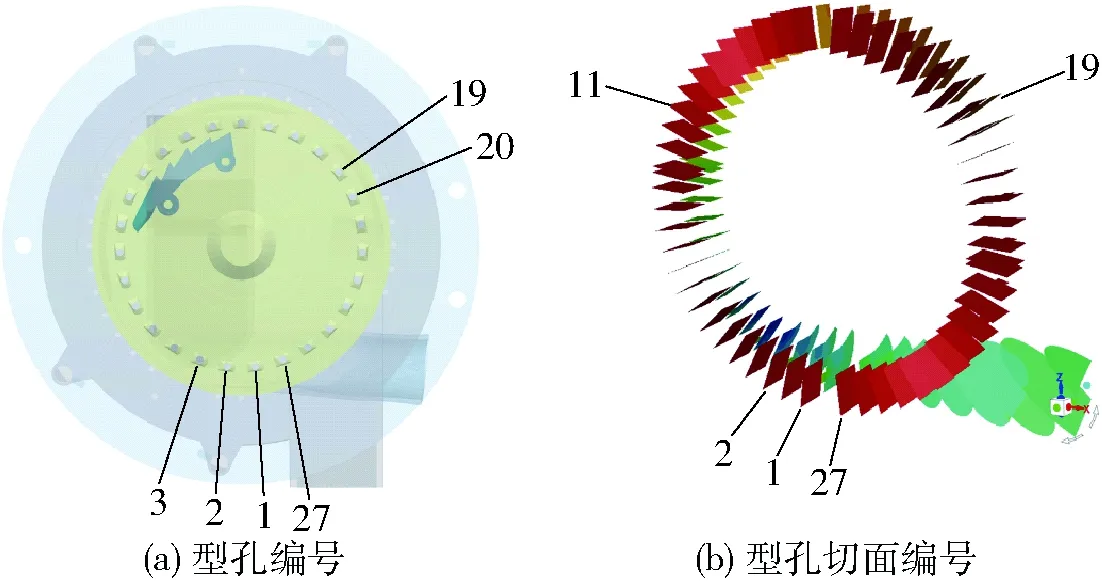

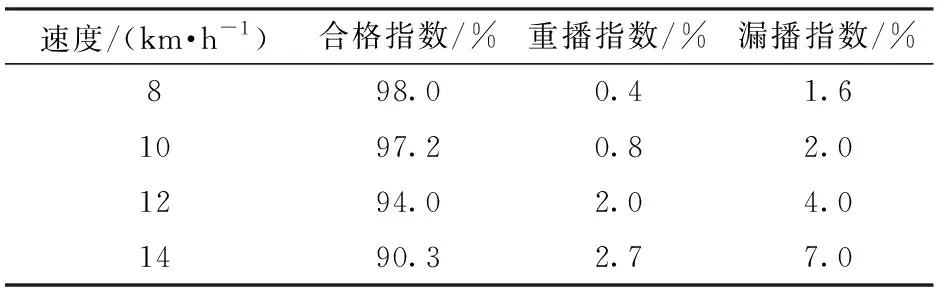

注:*表示差异显著(0.01 由方差分析可知,对于充种区型孔压强指标,气室接口位置对其有显著性影响,再根据前文所述,充种环节是排种最为重要环节,因此,选取A1B2C2为最终流场结构。 排种器在工作过程中种子吸附于型孔会使流场发生变化,且种子处在气流场、颗粒场和重力场并存的复杂环境中,各参数变化极其复杂[29]。因此,采用DEM-CFD气固耦合的方式,通过仿真分析排种器实际工作中流场的变化规律。 3.1.1玉米种子Bonding模型建立 气固双向耦合过程中要求仿真颗粒体积小于流场网格最小体积[29],为解决这一问题,采用Bonding黏结模型填充玉米籽粒:即利用多个体积小于流场网格的小球形颗粒对玉米模型填充,并将所有填充的小球利用Bonding力黏结在一起,将黏结在一起的模型作为玉米籽粒的仿真模型。 以应用较为广泛的郑单958种子为模型,将玉米种子分为大扁形、小扁形和类圆形3类,利用Bonding力黏结的小颗粒填充的模型如图4所示。图中从左至右依次为种子的实物图、三维模型图和颗粒黏结模型图。 图4 玉米种子仿真模型Fig.4 Simulation models of maize grains 3.1.2几何模型建立 几何模型是颗粒体所接触的实体,为了加快计算速度,本文将模型简化为前壳体、后壳体、种盘、清种锯齿4部分,在SolidWorks中建立模型,保存为step格式导入EDEM中,如图5所示。 图5 EDEM简化模型Fig.5 Simplified EDEM model 流体区域网格划分采用滑移网格法,通过该方法将型孔结构划分为动区域和静区域两个区域,在SolidWorks中建立流场三维模型,保存成step格式导入ICEM-CFD中划分结构化网格,如图6所示。 图6 流场三维模型及网格划分Fig.6 Three-dimensional model and mesh generation of flow field1.种子腔室(静区域) 2.型孔(动区域) 3.气室(静区域) 在EDEM中设置种盘转速,并设置转动开始时间和结束时间,同时在Fluent中设置配合流体区域的型孔转动,转速设为相同,其余部件设置为固定件,创建颗粒工厂。仿真时,由于仿真过程较为耗时,采用与实际试验相同的玉米种子数量显然是不现实的。在满足可以仿真的前提下,种子数量越少,仿真计算时长越短。经过多次尝试,发现玉米种子数量为160粒时,种子在排种器中的堆积高度便可以达到仿真要求,为了加快仿真速度,在颗粒工厂内按混合种子比例共生成160粒,其中大扁形85粒、小扁形35粒、类圆形40粒。 3.1.3仿真参数确定 排种器采用有机玻璃3D打印而成,根据所用材料确定相关参数如表6、7所示[30]。在EDEM中设置时间步长为1×10-5s,Fluent中时间步长设置为EDEM的50~100倍,选取5×10-4s作为EDEM中时间步长;设置Fluent步数为6 000步,即仿真时间为3 s,设置每个时间步最多迭代80次;为了加快仿真速度,减少存储空间,在EDEM和Fluent内,每0.01 s保存一次数据。 表6 玉米和排种盘物理特性Tab.6 Physical characteristics of maize and seed metering plate 表7 玉米和排种盘碰撞参数Tab.7 Collision parameters between maize and seed metering plate 为了节约仿真时间,前文仅用Fluent得到了不同型孔表面压强变化,而排种器实际工作过程中玉米种子吸附于型孔时,会使得型孔大部分区域被玉米种子所阻挡,从而使真空室中的流场出现变化[31]。为了研究玉米种子对流场的变化情况,首先标记型孔流场,如图7所示。选取排种器工作稳定后的时间段,以3.47 s时的流场结构为例,将型孔按如图7所示顺时针编号,依次截取通过型孔中心的法向面,观察型孔压强变化,如图8所示。 图7 排种器型孔编号Fig.7 Type hole number of metering device 图8 型孔切面压强云图Fig.8 Pressure nephogram of type hole section 从图8可以明显看出,充种区的型孔部分压强明显大于其他区域的压强,每个区域的压强都能稳定过渡,除充种区外,其他区域的型孔压强都随着编号的增大而减小,在编号21到27的型孔,由于没有和气道接触,因此压强为0。且压强由大到小为充种区、自清种区、清种区、携种区、卸种区。在充种区中,编号为5和6的型孔压强最大,这也是种子吸附于型孔,突破种群阻力的关键部分,较大的压强可以使种子牢牢吸附于型孔上,减少漏充的可能。气吸式排种器吸附压强计算式为 (1) 其中 λ=(6~10)tanγ (2) 式中HCMAX——真空度最大值,kPa C——种子重心离排种盘距离,cm m——单粒种子质量,kg d——型孔直径,cm v——排种盘吸孔中心处的线速度,m/s r——种盘吸孔处转动半径,m g——重力加速度,取9.8 m/s2 λ——种子综合摩擦因数 γ——种子自然休止角 K1——吸种可靠系数,取1.8~2.0 K2——工作可靠性系数,取1.6~2.0 在充种区需考虑K1、K2,在卸种区可以忽略[32]。为使种子能牢固地被吸附在型孔上,吸室里的实际真空度必须大于HCMAX。根据文献[33],取tanγ为0.265,K1为1.9,K2为1.8,求得排种器在8~14 km/h作业速度下所需真空度的最小值如表8所示。 表8 真空度最小值Tab.8 Minimum of vacuum degree 提取每个型孔与种子作用面压强,发现充种区负压压强最小值为2 401 kPa,携种区负压压强最小值为605 kPa,均大于理论计算所需压强最小值,因此,所有型孔压强都能满足吸附要求。 为了验证仿真条件下所建立的Bonding颗粒的正确性和仿真参数的合理性,本文以改变排种盘转速为例,同时依据文献[30]中作业速度,选取排种器常用作业速度8、10、12、14 km/h。研究不同条件下排种器仿真试验的排种性能,并通过台架试验进行对比。 3.3.1仿真过程 由于仿真过程的可视性,可以直接采用观测的方式统计出每个型孔中的玉米种子数量,进而计算出仿真的合格指数、重播指数和漏播指数,并与台架试验进行对比。 由于DEM-CFD仿真过程计算量巨大,十分耗时,因此,选取80个型孔中的玉米籽粒进行统计,其仿真过程和统计过程分别如图9和表9所示。 图9 DEM-CFD仿真过程Fig.9 Simulation process of DEM-CFD 3.3.2仿真结果分析 根据GB/T 6973—2005《单粒(精密)播种机试验方法》,由每组仿真试验统计的数据计算合格指数、重播指数和漏播指数,如表10所示。 表9 仿真统计过程Tab.9 Process of simulation statistics 粒 表10 仿真结果Tab.10 Results of simulation test 由表10仿真结果可知,在作业速度不大于14 km/h,负压3 kPa时,合格指数均不小于89.7%,漏播指数不大于7.8%,重播指数不大于2.5%,各项指标优于国标要求,能实现有效排种。 根据GB/T 6973—2005《单粒(精密)播种机试验方法》,每组试验采集251粒种子进行统计,每组重复3次,取平均值作为试验结果记录分析,以重播指数、漏播指数、合格指数为排种性能评价指标,分别进行气室结构对比试验和排种性能仿真验证试验。 选取实验室研发的第1代常规气室结构气吸式排种器,使用风压计对气室覆盖型孔风压进行测定,并与本文的气吸式排种器进行对比试验,试验过程如图10所示。 选取前文仿真中排种器常用作业负压3 kPa,使用风压计测量型孔中心位置风压,待数值稳定后记录,选取3次测量取平均值,测量结果如表11所示。 图10 试验过程Fig.10 Test process 表11 排种器风压对比结果Tab.11 Wind pressure comparison results of metering device 由表11可以看出,本文设计的排种器在充种区型孔的负压远高于常规气室结构的第1代排种器,极大地增强了充种效果;在自清种区型孔压强差别不大;在清种区和携种区型孔压强中,第1代排种器大于本文设计排种器,但此时对于气吸式排种器,种子已经吸附稳定,掉落可能性小,因此影响不大。由此可知,本文所设计的进气口位置参数极大地增加了充种区风压,有利于提高排种质量。 为了验证DEM-CFD仿真模拟的有效性,使用自主研发的排种检测仪进行试验数据统计,试验过程如图11所示,试验结果如表12所示。 图11 排种试验过程Fig.11 Process of seed metering test 为了直观地体现出仿真与台架试验的排种性能对比,将仿真与试验的合格指数、重播指数和漏播指数进行对比,如图12所示。 从图12可以明显看出,仿真和台架试验的各项指标趋势基本相同,随着作业速度的增加,合格指数不断下降,重播指数和漏播指数不断增加。仿真与台架试验有着相同的规律。但是从图12中也发现,其数值均存在着一定的误差,仿真的合格指数和漏播指数小于台架试验,这是由于仿真没有任何振动,在充种区型孔吸附的种子较多,多余玉米种子经过自清种区仅通过自身重力不能完全掉落,当到达清种区时,众多玉米种子会在清种锯齿的碰撞下继续碰撞已经被吸附的种子,使原本吸附力占据优势的种子发生掉落,造成漏播问题;同时,仿真采用简化模型,原本的清种毛刷被简化,进一步造成众多种子被吸附而无法清除,导致每粒种子都不能完全被吸附,在种盘转至携种区时发生掉落。但是总体而言,仿真与台架试验结果较为接近,可以用来仿真分析排种器的工作过程。 表12 试验结果Tab.12 Result of test 图12 台架试验与仿真排种性能对比Fig.12 Comparison of metering performance between bench test and simulation test (1)为了保证气吸式排种器气室流场压力稳定,提高排种的均匀性和节约仿真时间,通过设计三因素正交试验,利用Fluent软件仿真分析了气吸式玉米排种器进气口位置参数。以充种区型孔压强、自清种区型孔压强、清种区型孔压强、携种区型孔压强为评价指标,通过极差和方差分析,确定了最佳进气口位置参数。 (2)建立了玉米种子Bonding模型,对流场网格进行划分,实现了气吸式玉米排种器DEM-CFD气固耦合仿真。通过对耦合流场的提取分析,发现压强由大到小为充种区、自清种区、清种区、携种区、卸种区,且压力稳定过渡,没有涡流损失,与理论计算结果进行对比,表明仿真结果均大于理论计算吸附压强最小值。 (3)选取第1代常规气室结构排种器和本文设计排种器进行了风压对比测定,验证了所选进气口位置参数的合理性。通过DEM-CFD气固耦合仿真得出,当作业速度不大于14 km/h、负压为3 kPa时,合格指数均不小于89.7%,漏播指数不大于7.8%,重播指数不大于2.5%;在台架试验中,在相同的作业速度和负压下,粒距合格指数均不小于90.3%,重播指数不大于2.7%,漏播指数不大于7%。通过对比分析得出,仿真试验与台架试验结果较为接近,验证了仿真模拟的可行性。3 排种器工作过程耦合仿真分析

3.1 仿真模型建立与方法

3.2 型孔流场仿真分析

3.3 排种器工作过程模拟

4 试验验证与分析

4.1 气室结构对比试验

4.2 仿真与台架试验对比分析

5 结论