光伏电池片自动串焊产线信息管理系统研究与开发

2018-12-03李东波童一飞

江 松,李东波,顾 锋,童一飞

(1.南京理工大学机械工程学院,江苏 南京 210094)(2.南通职业大学继续教育学院,江苏 南通 226007)

自动串焊机是光伏组件制造企业的核心生产设备,提高电池片串焊效率以及焊接质量是光伏制造厂商的一致诉求。目前,国内光伏企业针对自动串焊产线的信息化管理程度不是很高,这将造成管理信息量少、查询不便、生产数据利用率低、设备状态无法监测等问题。

设备是企业进行生产的主要物质技术[1],这直接关系到企业的生产效率、制造成本以及产品质量,同时设备开销也是企业重要的固定支出,因此正确使用、精心保养、适时维护、及时检修设备并对设备的运行性能进行监测分析,使设备保持良好的工作状态,才能保证企业按照预定的生产计划进行有序、高效的生产,从而提高企业的经济效益。另外,设备综合效率的运用能提高设备的管理水平,使设备能够持续高效地运作[2]。同时,对设备进行OEE(overall equipment effectiveness)分析,能准确把握设备的运行状态,实时分析出设备所存在的问题,并有助于寻找解决方案,降低设备的效率损失,维护生产的稳定、快速运行[3]。

1 需求分析

自动串焊机是将太阳能电池片通过自动化控制焊接成串的设备,该设备采用CCD(charge coupled device,电荷耦合器件)技术、可编程逻辑控制器(PLC)系统、机器人等实现对电池片串焊过程中的自动化控制,具有快节拍、高精度、低NG(过程不良)率、操控性强、自动化程度高等特点。

通过调研与分析发现,光伏制造企业对串焊机未能实施智能化的管理,主要体现于:生产数据未能展示分析;调试以及加工工艺参数未能集中管理;未能进行产品质量追溯;设备状态信息未监测。因此,建立设备状态监测体系,全面准确地了解设备的运行情况,并逐渐实现设备的故障预警,能有效地提高企业的设备管理水平,实现降本增效的目的[4]。

针对上述不足以及串焊机的实际情况,串焊机设备信息管理系统需求归纳如下:

1)统计生产数据,图形化展示企业生产状况以及设备工作效率。同时针对串焊机加工的合格品率分析各原材料厂商所提供电池片、助焊剂质量的优劣,提供原材料采购方案意见。

2)将串焊机调试参数以及工艺参数进行集中管理,方便设备使用者参考历史数据。

3)产品质量追溯。产品质量追溯包含两个方面,使用原材料的追溯和责任者的追溯。当所加工的电池片出现质量异常时,能够根据产品的加工批次查询出原材料的名称、规格、批次以及当班责任人,及时进行问题追溯,找出问题根源。

4)实现设备状态数据的动态采集,提取串焊机关键部位运行状态的发展趋势特征,实现智能化的串焊机故障预警。

2 自动串焊机管理系统设计

2.1 系统设计

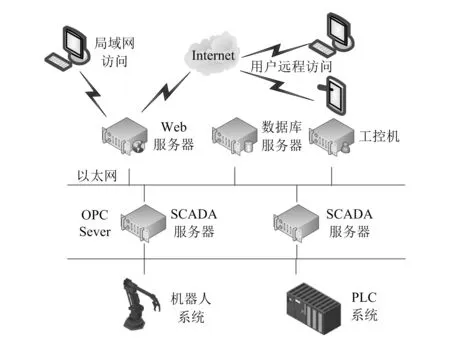

串焊机设备管理系统基于SSM(Spring+SpringMVC+Mybatis,一种Web项目软件框架)框架开发,通过JNI(JAVA本地接口)连接底层工控机的OPC(OLE for process control, 用于过程控制的OLE)Client,实现设备实时数据采集。用户无需安装客户端,通过浏览器即可访问设备管理系统,同时用户还可以通过Internet远程访问该系统,随时获知设备运行状态[5]。系统总体架构图如图1所示。

图1 串焊机设备管理系统总体架构图

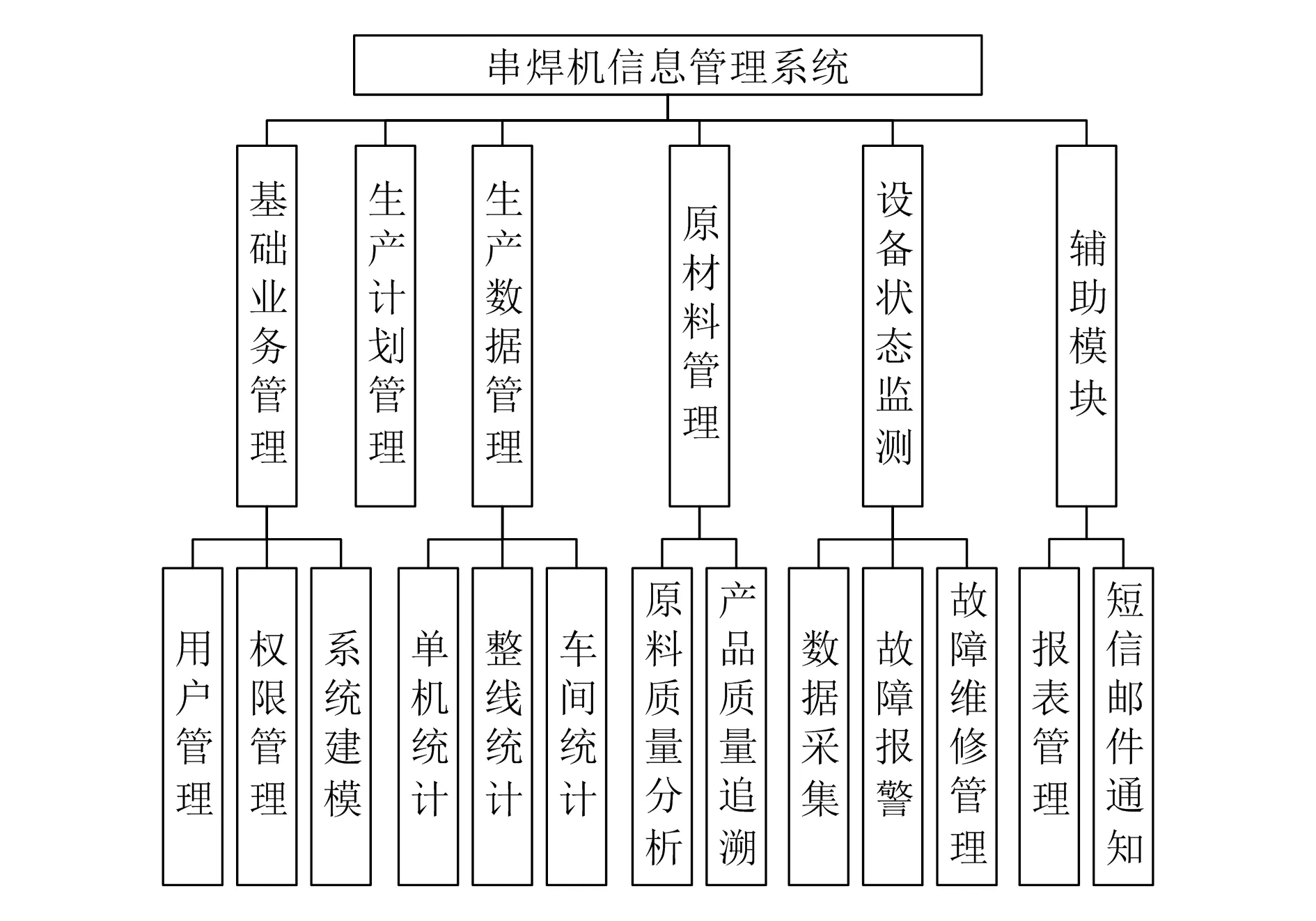

2.2 系统功能模块设计

串焊机信息管理系统以生产数据和设备状态数据为基础,以生产数据的统计分析和设备状态的监测、预警、维修等主要业务流程为主线,包括:设备基础信息管理、生产计划管理、生产数据统计、原料质量分析、产品质量追溯、设备实时数据采集、故障报警、故障维修管理等核心业务模块;用户管理、权限管理等系统模块;报表打印、短信邮件通知等辅助模块。系统功能模块图如图2所示。下面对主要功能模块进行简要介绍。

图2 系统功能模块图

2.2.1 基础业务管理

基础业务管理模块包括用户管理、权限管理和系统建模。

1)用户管理模块。该模块主要实现管理员对用户信息的添加及修改,查看用户信息列表,对新增用户进行密码初始化。用户本身有修改密码及修改本人信息的权限。

2)权限管理模块。采用RBAC(role-based access control,基于角色的访问控制)权限模型。简单地说,一个用户拥有若干角色,每一个角色拥有若干权限[6]。这样就构造成“用户-角色-权限”的权限模型,如图3所示。该功能模块的目的就是对本系统的所有用户群体进行权限划分,一方面保障系统的安全性和可维护性,另一方面通过权限的划分,确保各个用户各司其职,明确职责。

图3 RBAC权限模型

3)系统建模模块。系统建模模块分为车间建模模块以及设备静态资源管理模块。车间建模是指建立厂际-车间-生产线-设备4层框架,在数据库的表现形式为后者是前者的子节点。设备静态资源管理模块是对设备的静态信息(包括设备名称、设备型号、生产厂商、责任人等)进行录入、修改、删除操作,并可对串焊机设备基础信息进行任一条件筛选的查询。同时,每台串焊机在数据库中具有唯一的ID号,对于查询到的串焊机可以浏览维护信息、维修记录、报警信息等相关业务数据。

2.2.2 生产计划管理

生产计划管理模块由相关负责人确定生产任务,制定生产计划并将任务分配给各个生产班组。该模块只允许生产计划负责人对各个任务细则进行下发、修改、删除操作。本模块的主要功能如下:

1)添加生产计划。相关负责人对订单,交货日期、人员和串焊机产能等进行评估,确定生产计划并添加至系统中。

2)计划查询。查询电池片串焊环节的生产计划的具体细节。一方面可以了解当前正在执行计划的完成情况,另一方面也可以记录历史计划。

2.2.3 生产数据管理

生产数据管理模块主要将自动串焊机的生产数据以图表化的形式展示,通过车间、整线、单机3种形式并结合串焊现场实际需求全方位地统计分析生产数据,具体展示内容如图4所示。

图4 生产数据管理模块内容

车间数据展示用于对整个车间的所有串焊机的生产状况以及设备运行状况进行统计。系统对串焊机产量、电池串的关键质量指标、故障停机信息以及设备综合效率进行统计分析。串焊机产量包括合格品数量和不合格品数量,其中不合格品细分成电池串露白、电池串虚焊、起焊点错误等,这三大故障种类是评价串焊机正常工作与否的重要指标;故障停机的相关信息包括停机现象、停机原因、停机时长;设备综合效率包括时间开动率、性能开动率和合格品率。用户可以通过选择页面上的日报表、周报表、月报表进行查看,或者根据班次、时间等选项自定义地浏览生产数据。

整线数据以生产线上的所有串焊机作为统计主体,单机数据则以单台设备作为统计对象。串焊机信息管理系统通过统计这两类数据对串焊机的生产状况以及设备运行状况进行分析。

2.2.4 原材料管理

原材料管理模块包括原材料质量分析模块和产品质量追溯模块。

1)原材料质量分析模块是通过对不同电池片供应商的不同批次电池片的来料不良率、露白率和虚焊率进行统计。通过数据分析获得对不同厂家电池片的总体评分,为用户提供电池片采购建议。

2)产品质量追溯模块是质量追溯人员快速定位故障电池片故障原因的模块,包括原材料批次追溯模块和加工工艺参数追溯模块。其追溯数据流图如图5所示。

图5 原材料批次追溯和加工工艺参数追溯数据流图

质量追溯人员通过缺陷电池串的生产批次检索工序流程卡,获得工序流程卡编号,并以此编号检索生产计划,获得生产计划编号,从而实现追溯原材料来源以及加工工艺参数。

2.2.5 设备状态监测

设备状态监测模块包括数据采集模块、故障报警模块、故障维修管理模块。

1)数据采集模块采用基于OPC技术的实时数据采集,为其他功能业务模块提供数据来源。由于串焊机底层设备的接口协议各不相同,本系统采用了工业控制设备和上层软件通讯的统一数据存取规范[7],即OPC技术。另外,OPC是基于微软的COM/DCOM技术开发的,传统OPC技术应用在C/S(客户端/服务器)架构系统中,而本系统采用B/S(浏览器/服务器)模型。通过将OPC Client与OPC Sever的通讯封装成符合JNI规范的动态链接库供后台程序调用。无需安装配置OPC客户端即可进行数据采集,降低了维护成本和部署难度。

2)故障报警模块通过实时数据采集模块获得设备故障信号,产生维修任务单,并通知相关工作人员进行故障维修。其业务流程图如图6所示。

图6 故障报警模块业务流程图

3)故障维修管理模块是对以往的故障维修事件进行记录。主要记录内容为故障发生时间、故障现象、故障原因、解决方式、解决人员等。通过对故障维修的记录整理,为相似性故障提供维修方案,缩短设备故障维修时间。

3 系统开发

考虑到应用系统的跨平台性、稳定性以及可扩展性。本系统采用JAVA作为主要开发语言,Redis作为实时数据缓存,Mysql存储实时数据和历史数据。数据服务器采用OPC标准,通过OPC Sever与底层PLC和机器人进行通讯。数据采集系统将OPC Client封装成符合JNI规范的动态链接库,采用JAVA本地接口调用本地库实现与OPC Sever的通讯。通过工业以太网作为信息传输介质,同时用户可以通过Internet实现对串焊机信息管理系统的远程访问。

4 结束语

本文通过对企业串焊生产现场的分析与研究,设计出符合公司生产实际的信息化管理系统。该系统实现了生产数据的可视化、设备加工过程的实时监控。通过该系统的实际应用,可以快速定位设备存在的问题,提高生产线生产效率,使企业实现信息共享、协同工作、科学管理和决策。