裂缝性致密砂岩气藏出砂原因及对产气量的影响

——以塔里木盆地克深气田为例

2018-12-03孙贺东常宝华张静楠张建业王小培陈宝新

孙贺东 常宝华 张静楠 张建业 王小培 陈宝新 刘 磊

1.中国石油勘探开发研究院 2.中国石油管道科技研究中心·中国石油天然气集团公司油气储运重点实验室3.中国石油塔里木油田公司

0 引言

塔里木盆地克深气田是典型的超深层、超高压、裂缝性致密砂岩气藏,也是西气东输的气源重要接替区[1-4]。目前,该气田面临较严峻的出砂问题,井口取样结果显示近55%的生产井出砂,这些出砂气井的平均产气量递减率是正常生产井平均产气量递减率的3倍以上,导致了克深气田产气量递减严重。

气井出砂容易造成采气设备冲蚀、井下工具砂卡及阀门堵塞等问题,严重时将导致井筒积砂、储层砂堵甚至被堵死,气井产气量大幅降低,从而影响气田的开发效益[5-6]。对于出砂问题的研究,Morita等[7-8]首次论述了在剪切应力和张应力共同作用下的地层出砂,并分析了5种典型的出砂情况及其原因。Nouri和Vaziri[9]分析了由地层压力下降所导致的出砂问题,认为气井在不同开发时期,其出砂的主控因素不同。Stein等[10]首次将地层的剪切强度与出砂问题联系起来,并利用测井资料进行了出砂判断。国内学者也提出了一些出砂预测模型,主要是针对射孔完井[11-12]、压裂改造[13]及疏松砂岩储层[14-17]进行气井出砂研究。而对于超深层、裂缝性致密砂岩气藏,由于气井井况相对复杂[18-21],气井出砂的主控因素及出砂对产气量的影响,还有待进一步研究。为此,笔者以克深气田为例,从储层改造方式、裂缝壁面上岩石颗粒脱落机理、产气量及井筒完整性等4个方面分析了气井出砂原因,并基于井筒内砂粒受力分析,建立了气井临界携砂产气量计算公式,进而研究了出砂对气井产气量的影响。在此基础上,针对气井出砂的不同阶段提出了相应的出砂治理对策。

1 气田概况及出砂现状

1.1 气田概况

克深气田位于库车坳陷克拉苏构造带上,储层为白垩系巴什基奇克组,埋深介于6 000~7 500 m,气藏压力系数介于1.7~1.9,温度介于160~170 ℃,属于超深层、超高压气藏。岩心测试结果显示基质平均孔隙度为5.5%,平均渗透率为0.05 mD,储层致密[22]。储层裂缝普遍发育,岩心观察和成像测井解释结果显示裂缝以高角度半充填缝为主,裂缝开度介于0.3~3.0 mm,在不同构造位置,裂缝发育程度略有差异,试井解释渗透率远大于岩心测试的基质平均渗透率,裂缝发育对气井产能贡献大。

1.2 出砂现状

克深气田主力区块于2013年4月投入开采,在投产初期有出砂井6口,至2014年4月出砂井增至9口,至2018年4月在48口生产井中出砂井占比达到58%,且出砂井中已采取长关井措施的井占比超过了50%。井口取样分析结果表明固体物包括泥质与铁屑、陶粒及砂粒,其中砂粒占比最大,以石英、长石为主。砂粒的粒径分布区间跨度较大,不仅包括毫米级颗粒,也有部分厘米级颗粒(图1)。

图1 KesC-2井井口取样砂粒照片

气井出砂后油压下降幅度大、产气量递减快;采用放喷冲砂措施来治理气井出砂,改善效果持续时间相对较短。以KesC-2井为例,该井酸化后于2014年3月投产,不产水,初期油压为82 MPa,2014年9月井口监测到出砂现象,在油嘴不变的情况下油压迅速下降,同时产气量大幅降低,后期采取更换油嘴及放喷冲砂措施后井口油压、产气量有所恢复,但持续时间短。

2 出砂原因分析

2.1 储层改造方式

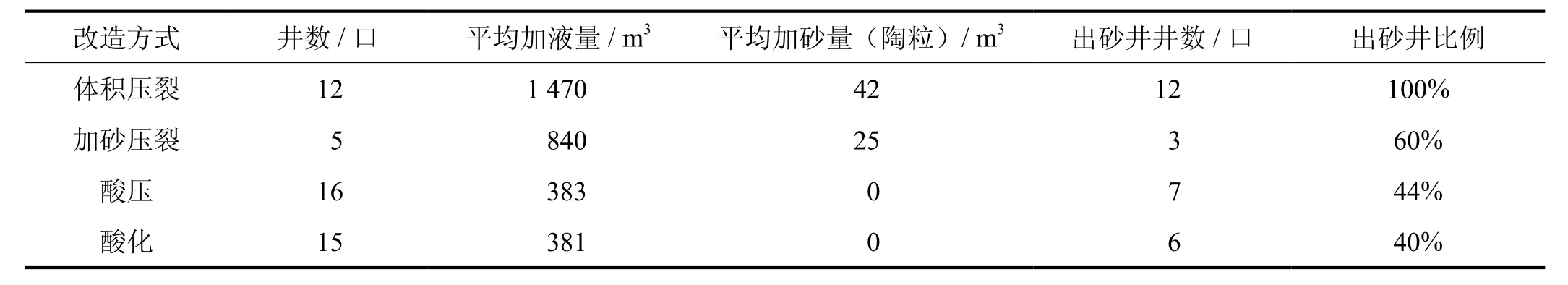

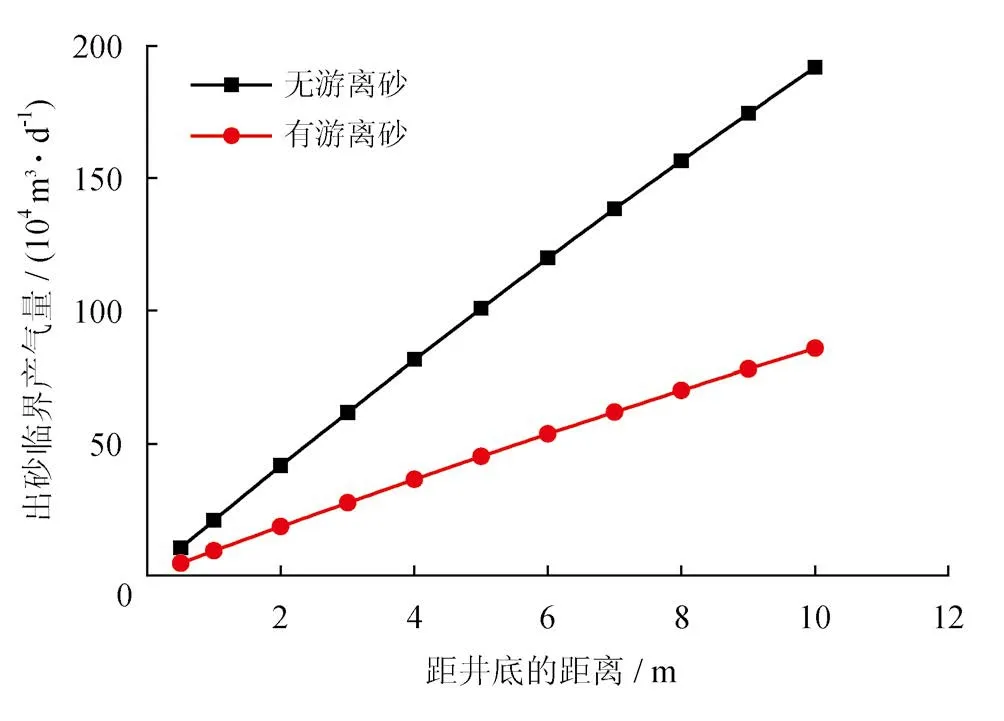

克深气田主要采用体积压裂、加砂压裂、酸压及酸化等储层改造方式,其中体积压裂的加液量和加砂量最大,平均加液量为1 470 m3、平均加砂量为42 m3,酸压及酸化的平均加液量为382 m3,基本不加砂。从气井的出砂情况来看,采用体积压裂的井全部出砂,加砂压裂井60%出砂,酸压井44%出砂,酸化井40%出砂(表1)。可见,加液量、加砂量越大,出砂井所占比例越高。

在4种储层改造方式中,体积压裂和加砂压裂在近井区域形成了较大规模的人造缝网系统,实现了与天然裂缝系统的良好沟通,而酸压和酸化的改造规模较有限。室内实验结果表明在人造裂缝形成的过程中,部分岩心的岩屑颗粒会从裂缝壁面脱落,同时在高速流体的冲刷作用下裂缝壁面会有大量颗粒脱落[23],导致储层改造规模越大,形成的缝网系统越复杂,脱落的砂粒越多,出砂风险也相应增高。

综上所述,储层改造导致气井出砂原因如下:①不同程度的储层改造使近井区域储层发生结构性变化,形成复杂缝网,产生更多可移动砂粒,同时裂缝的强导流能力,也为砂粒运移提供了有利条件;②4种储层改造方式下挤入地层的液量不同,特别是酸液,会对储层岩石骨架造成不同程度的破坏。

表1 克深气田主力区块储层改造参数汇总表

2.2 裂缝壁面上岩石颗粒脱落条件

成像测井、岩心观察及试井解释结果都表明克深气田天然裂缝发育。为了研究裂缝对出砂的影响,采用简化模型分析裂缝壁面上砂粒受力情况,假设如下:①气体流动发生在裂缝内;②游离砂为球形,裂缝壁面上岩石颗粒为半球形,且半径均为r;③忽略摩擦力及重力影响。

使裂缝壁面上的岩石颗粒脱落需满足以下任一条件:①若裂缝壁面上岩石颗粒只受到气体冲击作用,根据莫尔—库伦强度理论[23]的抗剪强度公式,当气体对裂缝壁面的冲击力大于岩石剪破裂时的剪应力,岩石颗粒将脱落,成为游离砂随气体移动;②若裂缝壁面上岩石颗粒同时受到气体冲击及游离砂碰撞的共同作用,当气体冲击力与游离砂的撞击力之和大于岩石剪破裂时的剪应力,岩石颗粒脱落,成为游离砂随气体移动。

根据动量定理,推导出气体作用在裂缝壁面岩石颗粒的冲击力计算式为:

式中F表示气体对裂缝壁面岩石颗粒的冲击力,N;ρg表示撞击前游离砂密度,kg/m3;r表示砂粒半径,m;v表示气体流动速度,m/s。

根据动量定理,当游离砂与裂缝壁面岩石颗粒碰撞时,岩石颗粒所受到的撞击力计算式为:

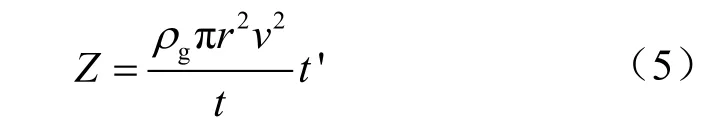

式中Z表示游离砂对裂缝壁面岩石颗粒的撞击力,N;m表示砂粒质量,kg;v2表示撞击后游离砂移动速度,m/s;v1表示撞击前游离砂移动速度,m/s;t表示撞击作用时间,s。

设定游离砂与裂缝壁面岩石颗粒碰撞后短暂静止,v2=0,则式(2)变为:

根据牛顿第二定律,结合游离砂受力分析,撞击前游离砂移动速度计算式为:

将式(4)代入式(3),则裂缝壁面岩石颗粒受到游离砂的撞击力计算式为:

结合前述裂缝壁面上岩石颗粒脱落所需要满足的条件,即

式中τf表示岩石抗剪强度,MPa。

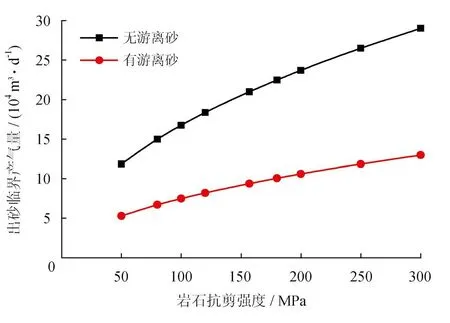

考虑气体为可压缩流体,得到无游离砂及有游离砂两种情况下裂缝壁面砂粒脱落时的气井出砂临界产气量计算公式,如式(8)、(9)所示。在越接近井底的位置,气体流动速度越大,若能保证井底附近裂缝壁面上的岩石颗粒不脱落,则储层中裂缝壁面上的岩石颗粒也不易脱落。

式中Qc表示无游离砂情况下的气井出砂临界产气量,m3/d;R表示某点与井底的距离,m;h表示储层有效厚度,m;sf表示裂缝面孔率;p表示井底R处的地层压力,MPa;Zsc表示地面标准压力、温度条件下的压缩因子,无因次;Tsc表示地面标准温度,K;psc表示地面标准压力,MPa;Z表示地层条件下气体压缩因子,无因次;T表示地层温度,K;Qcp表示存在游离砂的情况下的气井出砂临界产气量,m3/d。

选取克深气田实际参数进行计算,储层厚度为120 m,裂缝面孔率为0.15%,距离井底1 m处气体流经的裂缝截面积为1.1 m2,岩石抗压强度为392.9 MPa(取KesC-2、KesC-3及KesC-5等3口井岩石抗压强度的平均值),抗剪强度为157.2 MPa(取抗压强度的40%),地层条件下气体密度由压力指数式计算,结合气田平均生产压差近井区域压力梯度为0.5 MPa/m。对于存在游离砂的情况,假定游离砂与裂缝壁面岩石颗粒的碰撞作用时间不超过0.5 s,游离砂每2 s碰撞裂缝壁面的岩石颗粒1次。

通过计算得到不同岩石抗剪强度下气井出砂临界产气量曲线(图2)及不同出砂点位置与气井出砂临界产气量的关系曲线(图3),若抗剪强度取值157.2 MPa,则可以判断:若无游离砂,当产气量大于21.2×104m3/d时,近井区域裂缝壁面的砂粒逐渐脱落;若有游离砂,当产气量大于9.4×104m3/d时,近井区域裂缝壁面砂粒逐渐脱落;近井区域是砂粒脱落严重的区域。在克深气田实际参数条件下,裂缝壁面的砂粒较易脱落,且储层裂缝越发育,气井出砂风险越高。

图2 不同岩石抗剪强度下气井出砂临界产气量曲线图

2.3 单井产气量

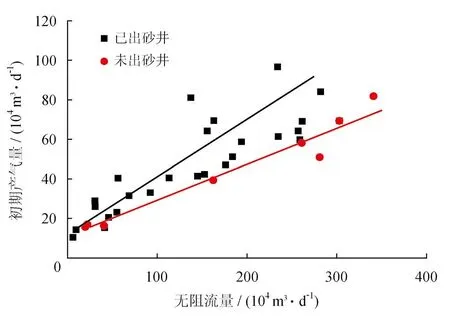

克深气田主力区块气井出砂时间、程度均不同。统计结果显示,未出砂气井的初期产气量与无阻流量的比值低于18%,而出砂气井的初期产气量与无阻流量的比值则偏高(图4);单井产气量介于15×104~100×104m3/d,大部分井产气量远超气井出砂临界产气量。产气量越高,储层中气体流速越快,砂粒脱落并运移至井底的风险越大,可见,产气量过高也是导致气井出砂的主要原因之一。

图3 不同出砂点位置与气井出砂临界产气量关系曲线图

图4 气井初期产气量与无阻流量散点图

2.4 井筒完整性

克深气田压力系数较高,钻完井过程中采用的钻井液密度介于1.9~2.4 g/cm3,高密度钻井液会使井筒完整性受到一定程度的破坏。井口取样分析结果显示,砂粒粒径分布区间跨度较大,而且含有铁屑与泥质成分,表明井下套管局部存在损坏现象,同时由于井筒周围应力改变,井壁局部发生结构性变化,且固井质量存在差异,导致部分井段固井水泥破碎,引起气井出砂。

3 出砂对产气量的影响

通过分析井筒内砂粒受力情况,研究气井出砂对产气量的影响。假定砂粒是半径为r的球体,关井和生产时井筒内砂粒主要受到自身重力和气体向上推力的共同作用。

借鉴Turner模型,计算气体对砂粒向上的推力:

砂粒自身重力计算式为:

式中T表示砂粒受到的推力,N;CD表示曳力系数,无因次,取值为0.44[24];vL表示气体临界流速,m/s;ρg表示气体密度,kg/m3;G表示砂粒受到的重力,N;ρs表示砂粒密度,kg/m3。

当T大于等于G时,砂粒不会沉积至井底,则井筒管柱内气体临界流速的计算式为:

根据式(12)可以计算不同砂粒粒径下气井临界携砂产气量,若井底压力超过40 MPa,砂粒粒径在10 mm以内,砂粒不沉积至井底的气井临界携砂产气量为25×104m3/d。

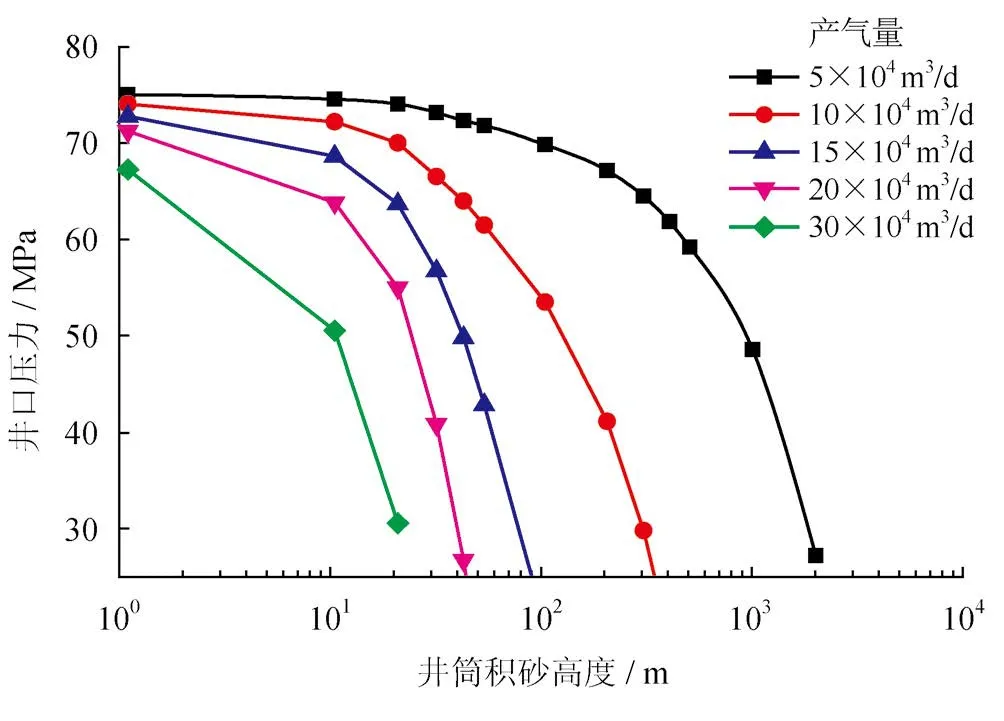

在气井出砂早期阶段,出砂对产能的影响主要是由于砂粒被运移至井口附近,逐渐堵塞油嘴及近井口管柱所致。在该阶段总是粒径较小的砂粒先被带出储层,携至井口并逐渐堆积在井口附近。针对克深气田气井,采用节点法分析储层段、射孔段、井底及井口积砂段等部位的压降情况,结果显示在气井出砂的早期阶段,井口积砂段和射孔段是主要压降段。当产气量一定时,随井口积砂高度的增加,井口压力呈直线下降,且产气量越大,井口压力下降趋势越陡(图5)。当更换油嘴或放喷排砂后,油压可迅速恢复。

在气井出砂中后期阶段,由于井筒内积砂越来越严重,导致井筒中压降增大,产气量逐渐减小,最终因砂堵关井。节点分析结果认为,当产气量一定时,随井筒积砂高度增加,井口压力下降趋势先缓后陡,且产气量越大,井口压力下降趋势越陡(图6)。当管柱内积砂到一定高度时,油压大幅度降低,且更换油嘴后油压无明显恢复,产气量逐渐降低直至关井。

综上所述,井口及井底积砂是影响气井产气量的关键。在出砂早期阶段,井口积砂是导致产气量降低的主要因素;在出砂中后期阶段,井底积砂是导致产气量降低的主要因素。

图5 不同产气量下井口积砂高度与井口压力关系曲线图(气井出砂早期阶段)

图6 不同产气量下井筒积砂高度与井口压力关系曲线图(气井出砂中后期阶段)

4 治砂对策

对于新井,在完井时应采用适当的防砂工艺措施,并采取合理的压裂改造规模。选用高强度防砂筛管可以提升挡砂效果、增强抗堵塞能力,同时抵抗井底携砂流体的高速冲击。目前部分出砂井采用体积压裂方式,由于加砂、加液量大,导致储层中的游离砂量增加,在高速气体的冲击下出砂临界产气量大幅降低,储层更容易出砂。所以,合理控制压裂改造规模也是预防新井出砂的重要措施。

为预防气井出砂,还应合理控制产气量,降低储层中气体流速,减小出砂风险,但是在克深气田,气井出砂临界产气量相对较低,如果为了避免气井出砂而大幅降低产气量,将严重影响气田的生产规模。针对处于不同出砂时期的气井,宜采取相应的治砂对策。

对于出砂早期的气井,应及时、合理排砂,即在大规模砂堵前及时将井口附近的积砂排出,避免因砂堵影响产气量。由于早期出砂量相对较低,可以根据井口油压、产气量变化及时放喷以排出井口附近的积砂。同时,由于早期出砂砂粒粒径相对较小,容易堵塞油嘴,应及时更换、清理油嘴。

对于出砂中后期的气井,由于井筒积砂较严重,首先应更换油嘴以排出井口附近的积砂,再采用洗井、连续油管冲砂等措施以排出井底积砂。

目前,克深气田主力区块已有近60%的生产井出砂,其中超过一半的出砂井已处于出砂中后期,积砂严重,产能恢复困难,需要采取必要的洗井冲砂作业才能排出积砂。因此,及时排砂是治理该类型气藏出砂的关键。

5 结论及建议

1)引起裂缝性致密砂岩气藏出砂的原因包括储层裂缝发育、储层改造规模大、产气量高及井筒完整性差等方面,其中储层裂缝发育和产气量高是主要的出砂原因。

2)基于克深气田实际参数,对于无游离砂的情况,当气井产气量大于21.2×104m3/d时,近井区域裂缝壁面的砂粒逐渐脱落;对于存在游离砂的情况,当气井产气量大于9.4×104m3/d时,近井区域裂缝壁面砂粒逐渐脱落;近井区域是砂粒脱落严重的区域。

3)井口及井底积砂是影响气井产气量的关键。在出砂早期阶段,井口积砂是导致产气量降低的主要因素;在出砂中后期阶段,井底积砂是导致产气量降低的主要因素。

4)克深气田气井出砂临界产气量较低,临界携砂产气量相对较高,及时排砂以避免井筒大规模积砂是治理该类气藏出砂的关键。