LNG储罐混凝土外罐稳定工况载荷及应力分析

2018-12-03李兆慈陶婧莹李小红

李兆慈 陶婧莹 冷 明 李小红 张 娜

中国石油大学(北京)油气管道输送安全国家工程实验室·城市油气输配技术北京市重点实验室

LNG储罐是LNG接收站重要的设备,目前普遍使用的罐型为16×104m3的全容式混凝土顶储罐[1]。这种LNG储罐的外罐采用预应力混凝土建造,受储罐的载荷和预应力载荷作用,受力复杂。采用有限元分析预应力混凝土外罐的应力,需要对罐体受力荷载系统进行分类计算和等效处理,合理地简化预应力混凝土外罐模型,通过模拟计算可获得正常工况下储罐初始内应力分布,以及承载能力极限(以下简称ULS)状态下的应力极值点。

1 LNG储罐结构

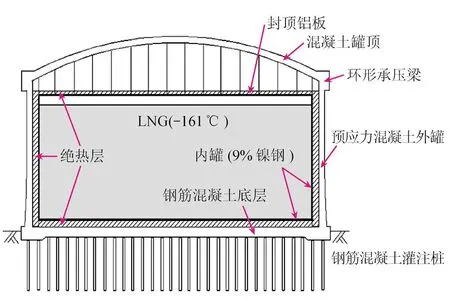

全容式LNG储罐由外罐和内罐共同构成完整的储存系统。外罐为拱顶结构,内罐为悬挂顶式结构,内外罐之间填充的保冷材料一般是膨胀珍珠岩,在靠近内罐外侧设置玻璃纤维毯,利用纤维毯的回弹补偿收缩[2-4]。外罐为预应力钢筋混凝土浇筑而成,罐顶由型钢梁穹顶支架与混凝土材料混合浇筑而成。罐底承台放置在360根桩基础上,承台上铺设2~3层保冷材料、钢板、混凝土干沙等。钢穹顶是由径向梁和环向梁组成的空间球面结构,有铝合金吊顶,吊顶上由金属杆连接型钢穹顶[5]。罐内部有用来安装LNG潜液泵的泵井系统,储罐内所有仪表及管道连接口均安装于罐顶部。上下进料均从罐顶进入,分别送入罐顶或罐底[6]。LNG储罐结构如图1所示。

图1 全容式LNG储罐结构示意图

全容式LNG储罐必须保证混凝土外罐的气密性,能承受-1.5~29.0 kPa压力,内罐设计温度为-170~60 ℃[7]。储罐底部温差大,结构复杂,其保冷系统不仅要起到降低冷损失的作用,同时还要支承内罐、承载LNG重力等载荷[8]。罐底保冷系统主要由泡沫玻璃砖层构成。罐底按照相对钢筋混凝土环梁的位置,可以分为圈梁(即钢筋混凝土环梁)以内部分、以下部分和以外部分。

2 外罐载荷分析

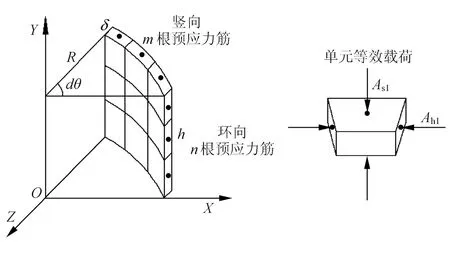

预应力钢筋主要设置在外罐罐壁,目的是提高罐壁混凝土抗拉能力。简化模型采用等效载荷代替预应力筋施加于罐体上,从而将预应力筋从混凝土中剥离。模型简化基于以下几点假设:①环向/纵向预应力筋预紧时所作用的有效截面积相同;②预应力筋相互之间不存在互相干扰作用力。

基于上述假设的预应力钢筋混凝土墙壁可离散为相同子模型,各子模型应力状态相同,模型简化如图2所示。

图2 离散后预应力钢筋混凝土模型图

预应力混凝土竖向、环向分布有m、n根预应力筋,竖向、环向预应力分别为qsy、qhy,MPa;h表示墙高,m;R表示内径,m;δ表示厚度,m;dθ表示所取微元对应角度;As1、Ah1分别表示单根竖向、环向预应力筋等效作用面积,m2;则作用于单元子模型竖向等效载荷如下:

式中σsy表示竖向等效载荷,MPa;As0表示竖向预应力筋截面积,m2。

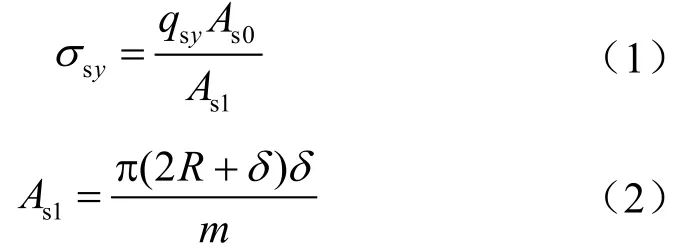

环向预应力筋等效载荷计算如图3所示。

截取包含一根预应力钢筋的混凝外墙模型,将预应力钢筋对于储罐的径向预应力等效为作用于外墙上的压力,平衡方程为:

式中Ah0表示环向预应力筋等效截面积,m2;θ表示所取模型对应角度,(°);σhy表示作用于单元子模型环向等效载荷,MPa。

图3 环向预应力等效应力计算模型图

对于16×104m3的全容式混凝土储罐,竖向、环向分别有220根、63根预应力筋,可求得竖向、环向等效载荷分别为228.00 kPa和58.41 kPa。

3 储罐载荷组合及应力分析

全容式LNG储罐罐体结构载荷有永久载荷与可变载荷两大类。永久载荷包括罐体及附件结构自重、钢筋混凝土储罐预应力、结构耦合带来的固定约束载荷等;可变载荷包括雪载荷、风载荷、罐顶附加活动载荷、环境温度载荷以及储罐操作工况改变引起的液体压力载荷等。

3.1 罐顶载荷等效处理

储罐主要的永久载荷来自于罐顶,包括钢结构组成的穹顶、吊顶、混凝土层和平台设备等。简化处理时不仅要考虑载荷自重,还需考虑作用于罐顶的可变载荷,以及工况改变时罐顶承压环连接处附加载荷。

罐体结构破坏主要产生于预应力钢筋混凝土罐壁及底部区域,因此将罐顶以及穹顶结构等效为作用于外罐顶部承压环上均匀分布应力。

3.1.1 永久载荷

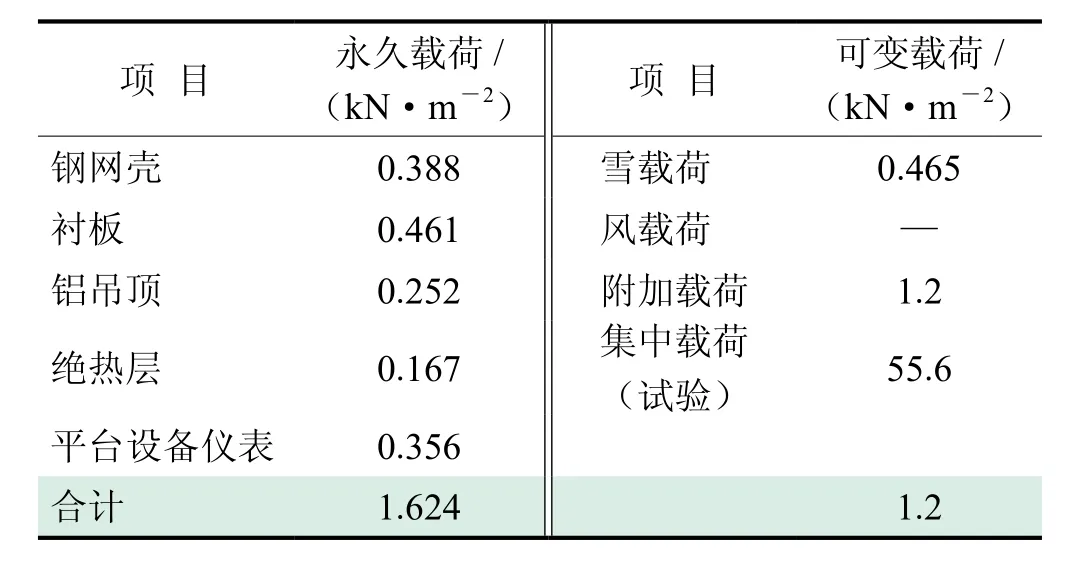

穹顶由钢网壳、衬板以及各附属结构组成;铝吊顶经吊杆连接到穹顶上,同时铝吊顶上铺有一层玻璃纤维绝热材料;钢结构穹顶之上铺设有400 mm厚的钢筋混凝土层;储罐投产运行时,罐顶还需设置供人行走的平台以及各类管道仪表设备等。根据罐体尺寸计算得到载荷具体值如表1所示。

3.1.2 可变载荷

罐顶可变载荷包括雪载荷、风载荷、附加活动载荷、集中载荷、温度载荷等。

表1 罐顶结构永久载荷值表

雪载荷是指作用在储罐顶的雪压值[9]。据GB 50009—2012《建筑结构载荷规范》[10]规定,其公式为:

式中Sk表示雪载荷标准值,kN/m2;μr表示罐顶积雪分布系数,取0.93;S0表示各地区50年一遇的基本雪压,kN/m2,经查表,取我国北方沿海地区较大值0.5 kN/m2。

风载荷的计算应根据储罐设计规范,一般取百年一遇10 min最大平均风速作为风载荷标准值,计算公式可参考GB 50009—2012《建筑结构载荷规范》。经计算,结构临界风速高达2 200 m/s,而罐顶最大风速不超过50 m/s,且风载荷对于罐顶结构表现出向上吸力。因此在罐顶附加应力中不考虑风载。

罐顶附加应力(活动)载荷包括施工以及不确定因素引起的附加应力,根据储罐设计规范,罐顶均布活动载荷为1.2 kN/m2,且罐顶活动载荷与雪载荷不同时组合,计算时取两者较大值,均布活动载荷组合值系数为0.7。

EN 14620-2006[11]规定,储罐顶部平台任意位置处能够承受0.3 m×0.3 m面积上5 kN的集中载荷。

储罐在运行过程中罐顶受温度影响较小[12],尤其在内罐泄漏时,热量在钢筋混凝土外罐沿高度方向上传递速率较小。因此,忽略在事故工况下低温对罐顶的影响。

将罐顶部构件的重力等效为作用于罐顶的均布载荷,或罐顶400 mm混凝土层单位面积质量,换算为罐顶均布载荷公式为:

可变载荷中,要求雪载荷与罐顶活动载荷只需选取较大值,因此忽略雪载荷;作用于罐顶的集中载荷是罐体在投产前试验情况下使用,在后续分析中可作为特殊工况。

表2 罐顶等效载荷表

3.2 储罐其余载荷及工况组合

3.2.1 其余载荷标准值确定

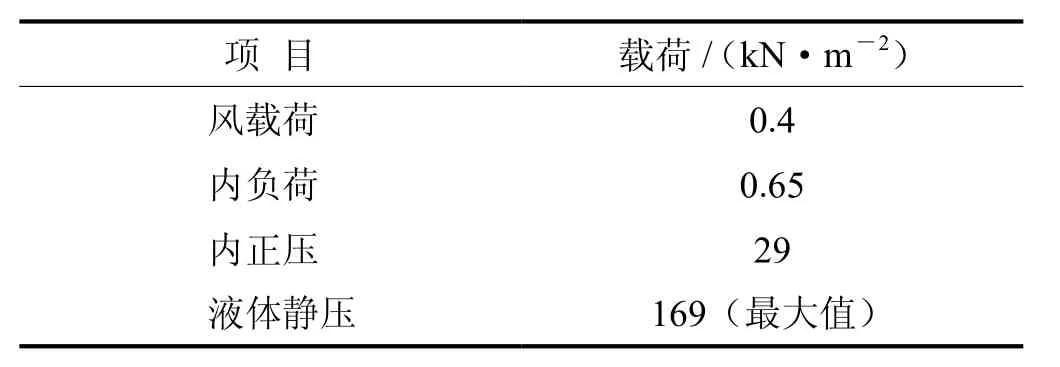

在风载荷作用下,储罐罐顶在大气负压的作用下应力值减少,而罐壁迎风面在风压作用下储罐应力值增大。因此罐身可变载荷应考虑风载荷作用。

根据地形与建筑物特征,有多个计算风载荷公式[13]。国内LNG储罐多处于沿海地区,试验风载荷可取百年一遇10 min最大阵风均速。根据国内统计数据,取沿海地区风压较高值0.4 kN/m2作为罐体外表面风压荷载。

外罐属于混凝土壳结构,具有较大的承重能力,但承内压能力较弱,容易发生憋压或超压破裂,因此在模拟时设置一定的内正压/内负压作用以检测混凝土在ULS状态下应力。已知内罐设计压力为-0.65~29.00 kPa(G),操作压力为7.3~25.0 kPa(G)。因此,可变载荷罐内负压标准值为0.65 kN/m2,罐内正压标准值为29.00 kN/m2[14]。

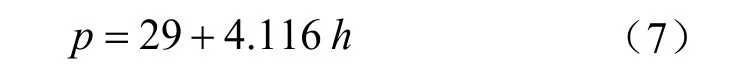

在ULS状态下,储罐内正压状态液体静压力对内罐壁产生的载荷计算式为:

式中h表示储罐内LNG液位高度,参考点为内罐底平面,m;p表示内压荷载,kN/m2。

因此,考察空罐、满罐时载荷最大值分别为29 kN/m2和169 kN/m2,整理后等效载荷如表3所示。

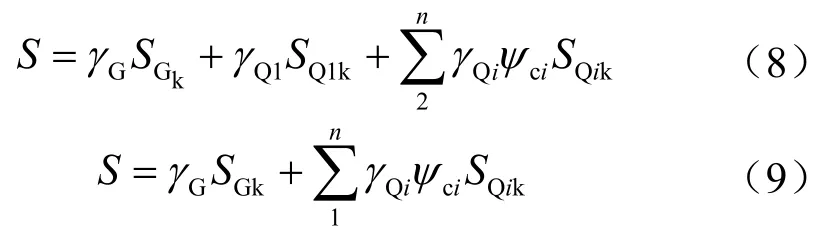

3.2.2 荷载工况组合

建筑结构设计应根据可能同时出现的荷载,按承载能力极限状态(ULS状态)与正常使用极限状态(SLS状态)分别进行载荷的有效组合,并取各自最不利的载荷组合进行设计[12]。因研究储罐事故工况,故只讨论ULS状态,采用载荷效应基本组合法确定设计值(S)。本文参考文献[15]给出了由可变载荷效应控制的组合表达式(8)和由永久载荷效应控制的组合表达式(9)。

式中γG表示永久载荷的分项系数;SGk表示按永久载荷标准值Gk计算的载荷效应值,kN/m2;γQi表示可变载荷的分项系数,其中γQ1表示主导可变载荷(Q1)的分项系数;SQik表示按可变载荷标准值计算的载荷效应值,kN/m2;ψci表示可变载荷(Qi)的组合值系数。

表3 其余载荷标准值表

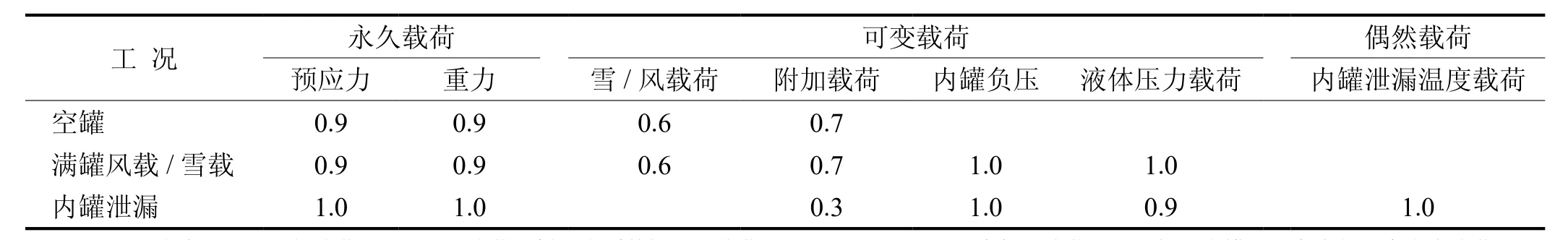

两式最大区别在于对可变载荷的处理,式(8)将起到控制作用的可变载荷单独列出,式(9)将未对系统起决定作用的可变载荷以较小分项系数列出,而永久载荷分项系数根据其对系统影响程度分别取不同值。由于LNG储罐特殊的结构性,式中各分项组合系数取值不同于国内规范,故主要参考了EN 14620-2006[11]。采用基本载荷组合方式确定了几种工况下的载荷,如表4所示。

表4 ULS状态载荷及组合系数表

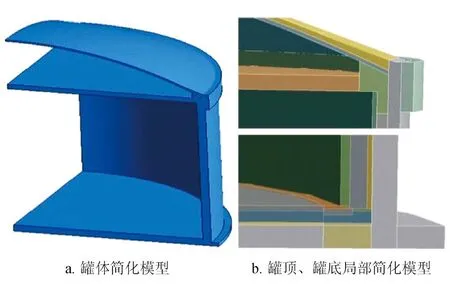

3.3 储罐简化模型装配及工况分析

储罐建模涉及装配体、单元类型众多。装配体包括储罐桩基础、钢筋混凝土罐底承台、预应力混凝土墙壁、弧形钢结构罐顶、罐顶密封混凝土、吊顶、内罐、绝热保冷材料以及部分附属结构;单元类型涉及梁、实体、壳、杆、接触、弹簧、加强筋和流体单元等。经简化的罐体有限元模型如图4所示。

图4 罐体有限元分析简化模型图

图5 简化模型网格划分图

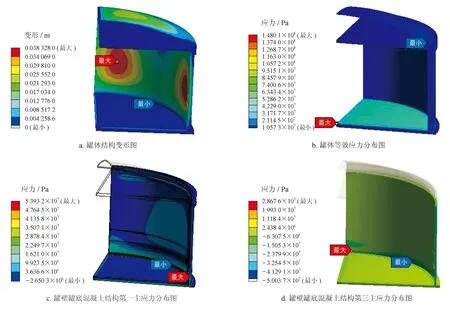

图6 空罐工况下罐体的应变、应力分布图

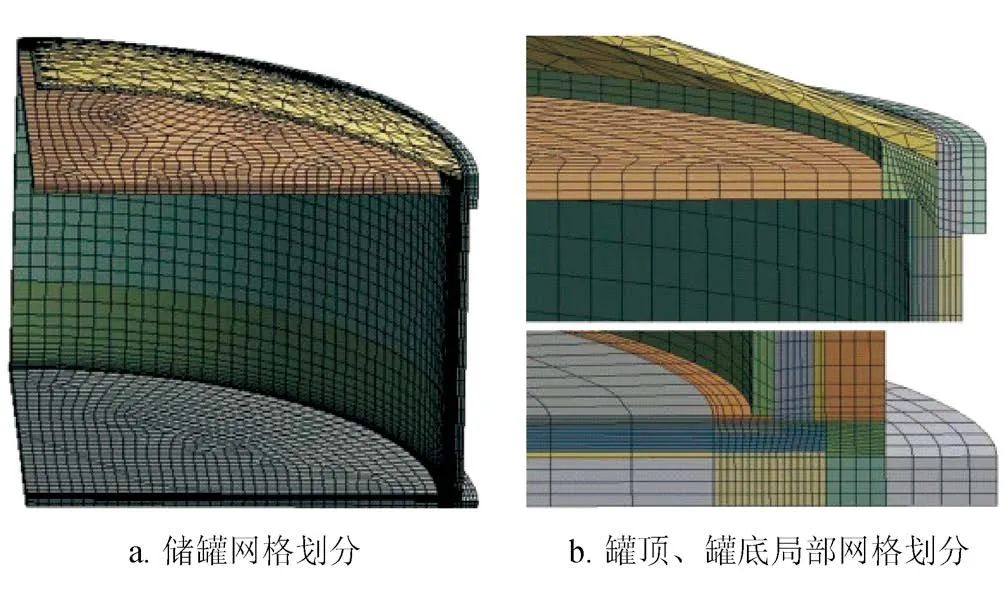

简化模型将罐底设置为固定约束面,忽略罐底桩基础影响;忽略吊杆、钢网壳等结构,将其等效应力按表2换算均匀作用于罐顶。为划分结构化网格,将模型罐底、罐顶结构剖分,如图4所示。剖分后实体之间采用共节点接触连接,不影响结构应力温度传递,简化后模型网格划分如图5所示。

经细致网格划分,1/4储罐整体模型共5.6×104网格单元,约24×104节点。除穹顶部分为非结构化网格,其余部位均采用六面体结构网格划分;为热应力分析时能够合理反映储罐的受力状态,罐底热角保护模块及容易发生应力集中的罐底T形区混凝土网格经加密处理。

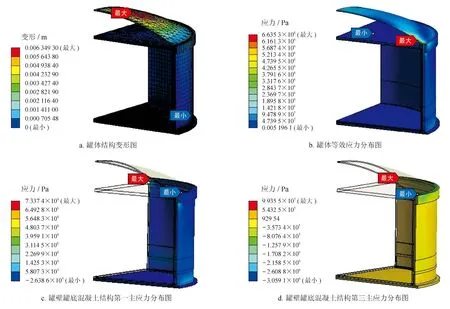

按表4中储罐ULS状态两类正常使用状态的组合工况,分析储罐受力性能。空罐工况中各载荷组合为:0.9自重+0.9预应力+0.6风载荷+0.7附加应力载荷,1/4储罐两剖面均设置成对称面约束(也可设置为固定面约束),忽略内外环境温差引起的温度应力,自重组合系数通过调节重力加速度,其余组合系数均乘以其标准值。经模拟,得到如图6所示的空罐工况下储罐应力分布图。

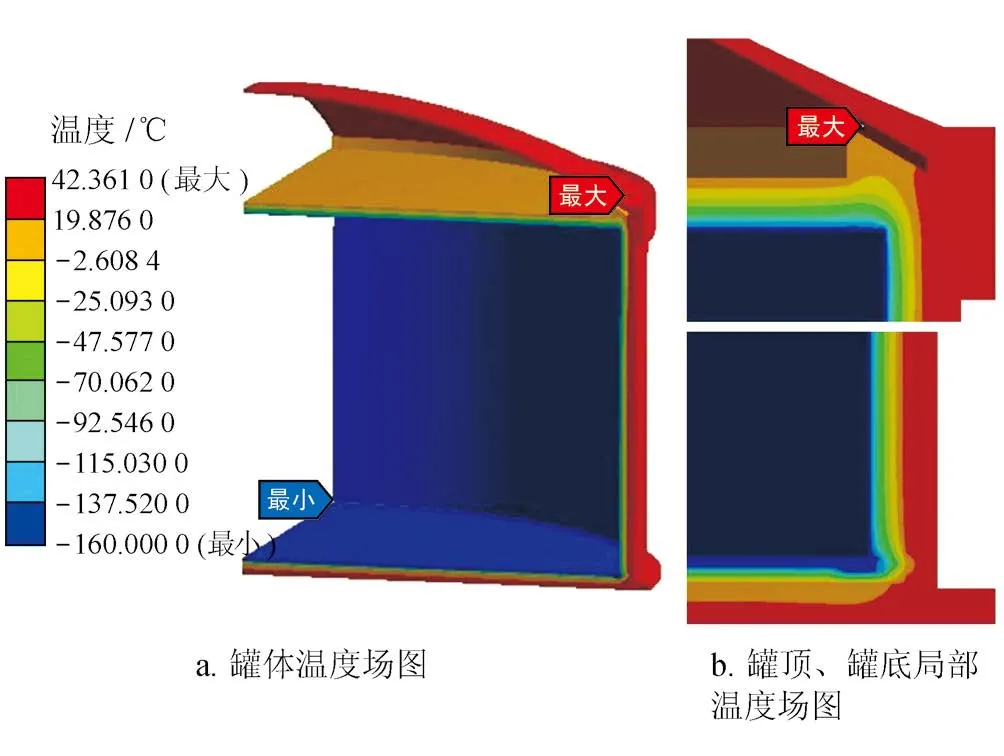

满罐风载/雪载工况采用ANSYS Workbench软件中热结构耦合分析模块,先确定罐体在满罐状态下罐体温度场,再将其作为温度载荷与罐体其他载荷同时施加于罐体,确定罐体最终受力状况。图7为在极限环境温度下罐体温度场分布。

图7 极限环境温度、满液位下罐体温度场图

图8 满罐风载/雪载工况罐体的应变、应力分布图

图7 中温度场考虑了储罐各材料随温度变化,获得的罐体温度场与实际工况一致,可以看出罐底部角保护处温度梯度大,容易发生应力集中。将储罐温度场及各载荷分别加载,得到图8罐体应力分布图。

3.4 储罐组合工况应力分析

空罐工况罐顶处最大受压受拉应力发生在储罐承压环处,最大应变位于最大拉应力-2.81 MPa处;承台最大压应力、最大拉应力均位于罐底部与承台连接处外缘,应变最大值也位于承台与罐底接触外缘,此部位容易发生开裂。

空罐工况条件下只有罐顶部与承压环应力达到混凝土破坏极限,而储罐其余部位应力均在材料安全极限范围内。因罐体在建模时承压环部位经过简化分析,实际工况下多会在此区域产生局部裂纹,应不影响结构整体承载能力。

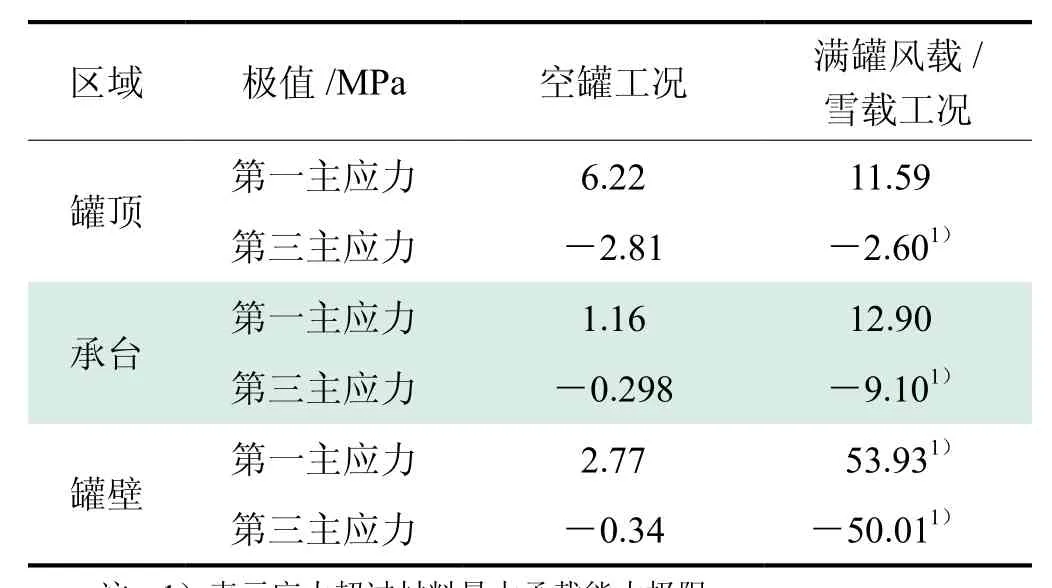

储罐ULS状态不同载荷组合下各部位应力极值如表5所示。

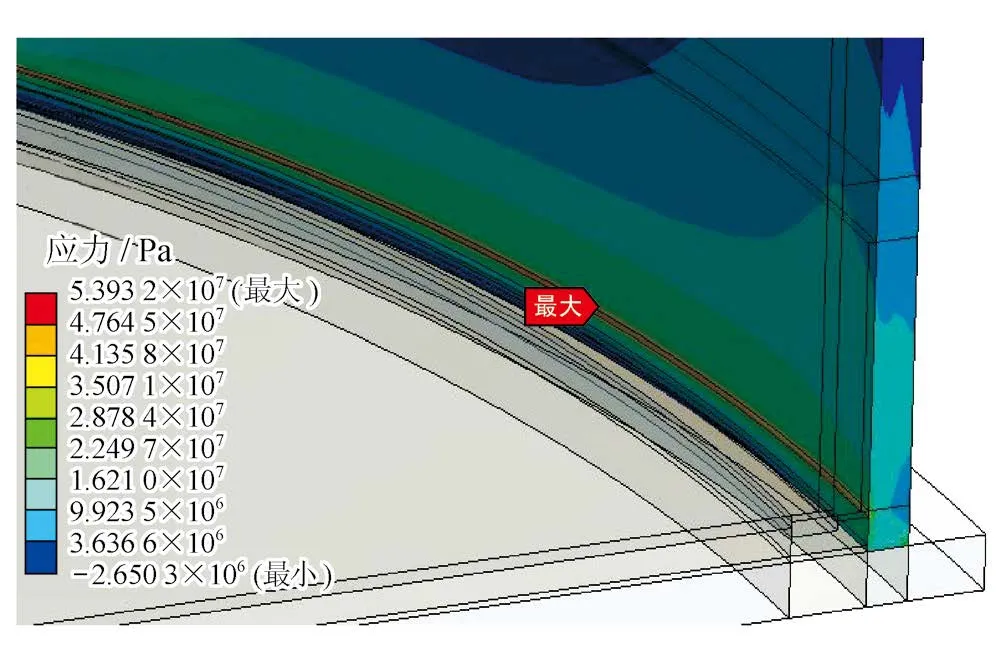

满罐风载/雪载工况,罐体混凝土墙在各部位均达到混凝土材料强度极限,其中在罐顶部位应力超出强度极限较小,处于小裂纹状态。承台与罐底连接部位处于混凝土材料受拉应力状态,且拉应力强度远远超过强度极限。因此该部位小裂纹在一定条件下易发生裂纹扩展。罐体在热角保护部位的压应力达到混凝土抗压强度极限。从温度场分析,角保冷块也应作为储罐结构的关键点着重考虑,以减少漏热[16]。热角保护部位的应力状态如图9所示。

表5 ULS状态下罐体各部位应力极值表

图9 满罐风载/雪载热角保护部位应力分布图

4 结束语

1)空罐工况下,罐顶处最大受压受拉应力发生在储罐承压环处,最大应变位于最大拉应力-2.81 MPa处。

2)空罐工况下,承台最大压应力、最大拉应力均位于罐底部与承台连接处外缘,应变最大值也位于承台与罐底接触外缘,此部位易开裂。

3)空罐工况条件下,只有罐顶部与承压环应力达到混凝土破坏极限,而储罐其余部位应力均在材料安全极限范围内。

4)满罐风载/雪载工况下,罐体混凝土墙在各部位均达到混凝土材料强度极限。

5)满罐风载/雪载工况下,承台与罐底连接部位处于混凝土材料受拉应力状态,且拉应力强度远远超过强度极限,该部位小裂纹在一定条件下易发生裂纹扩展。

6)罐体在热角保护部位的压应力达到混凝土抗压强度极限。