组合式通风打磨台风量对粉尘控制效果的影响*

2018-11-30林浩宇蒋仲安陈建武

林浩宇,蒋仲安,杨 斌,陈建武

(1. 北京科技大学 土木与资源工程学院,北京100083;2. 中国安全生产科学研究院,北京100029)

0 引言

密集抛光打磨作业场所一直都是粉尘发生的重灾区,由于工艺过程的特殊性,粉尘产生量大,每台砂磨机平均产尘量为0.2 t/a,粉尘控制效果欠佳,现场粉尘浓度远远超过国家安全标准[1]。为了控制和治理打磨抛光粉尘,目前采取的主要手段有改进打磨工艺、使用除尘打磨设备,以及使用除尘排风固定打磨台等[2-4]。由于打磨产尘的必然性,治理粉尘从改进打磨工艺角度出发收效甚微;除尘打磨设备要兼顾除尘和打磨2种功用,其体积和风量必受限制,除尘效率低;在固定打磨台上进行抛光打磨作业,可通过固定风道将绝大部分粉尘排出,粉尘浓度降低显著,但是对于配风参数的设置却缺少相关依据[5]。基于上述现状,本文以数值模拟为主要研究手段,针对日益普及的组合式通风打磨台进行最佳除尘配风参数的研究,以期为相关的工业实践提供参考和借鉴。

1 粉尘质量浓度分布模型的建立

1.1 数学模型的建立

粉尘运动和分布规律的研究,本质上都属于气固两相流的研究范畴,其数值模拟主要有2种方法:一种是将气、固2种介质看作1种混合流体;另一种是将2者分别用不同的方法研究,2者彼此独立又相互作用[6-8]。本文将车间内的风流和打磨中产生的粉尘分别看作背景流体和颗粒相,分别运用欧拉法和拉格朗日法研究背景流体和颗粒相的运动。

空气的流动选择三维不可压缩稳态的Navier-Stokes方程作为控制方程,采用标准k-ε双方程模型建立封闭控制方程组,只考虑动量的传输,忽略热量传递[9-12],其控制方程如下。

1)N-S方程

(1)

2)标准k-ε双方程

①k方程:

(2)

②ε方程:

(3)

对空气中的粉尘颗粒进行量级分析,除重力、浮力、气动阻力外,其他形式的作用力数量级都很小,可忽略不计,粉尘颗粒在空气中的作用力平衡方程为:

(4)

式中:CD为阻力系数;μ为空气相的速度,m·s;μp为粉尘颗粒的运动速度,m·s;ρ为空气密度,kg·m-3;ρp为粉尘颗粒的密度,kg·m-3;dp为粉尘颗粒的直径,m。

1.2 几何模型的建立

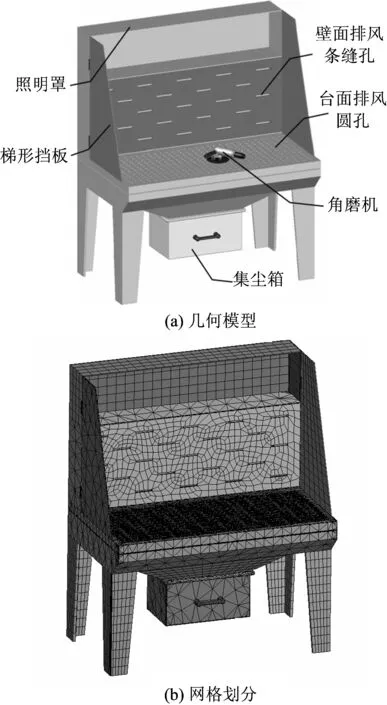

为科学提出组合式通风打磨台最佳除尘配风参数,利用AutoCAD按照1∶1的比例建立三维几何模型,模型导入ANSYS workbench划分非结构网格,如图1所示。

根据实际应用对模型进行合理简化,打磨台台面为1.3 m × 0.6 m(长×宽)的矩形,距地面高0.8 m,并布有直径φ=15 mm,圆心距d=25 mm的排风圆孔;打磨台后壁侧为1.3 m × 0.9 m(长×高)的矩形,并在下方的2/3后壁面均匀布有100 mm×10 mm的条形排风孔;打磨台两侧为上底0.25 m,下底0.5 m,高0.9 m的直角梯形挡板;打磨台台面以下为粉尘收集装置,简化为0.5 m×0.3 m×0.25 m(长×宽×高)的规则长方体。打磨作业点假设位于台面中央,粉尘源简化为0.1 m×0.1 m的面源。计算域简化为4 m×3 m×2.5 m(长×宽×高)的立方体,打磨台位于计算域中央位置。

图1 组合式通风打磨台三维模型及网格划分Fig.1 Three-dimensional model and mesh of combined ventilation grinding platform

1.3 模拟参数设定

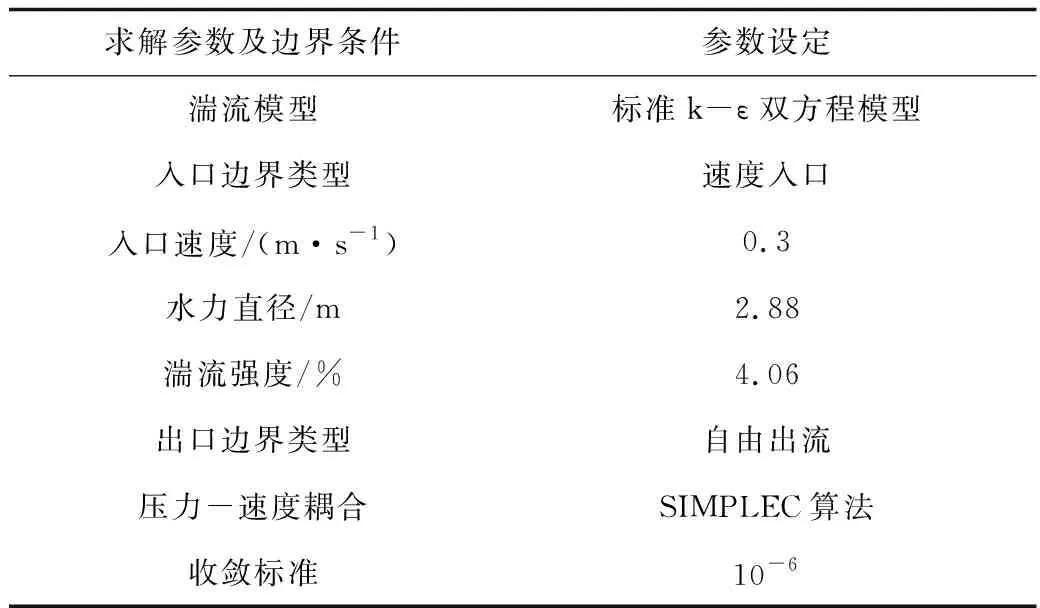

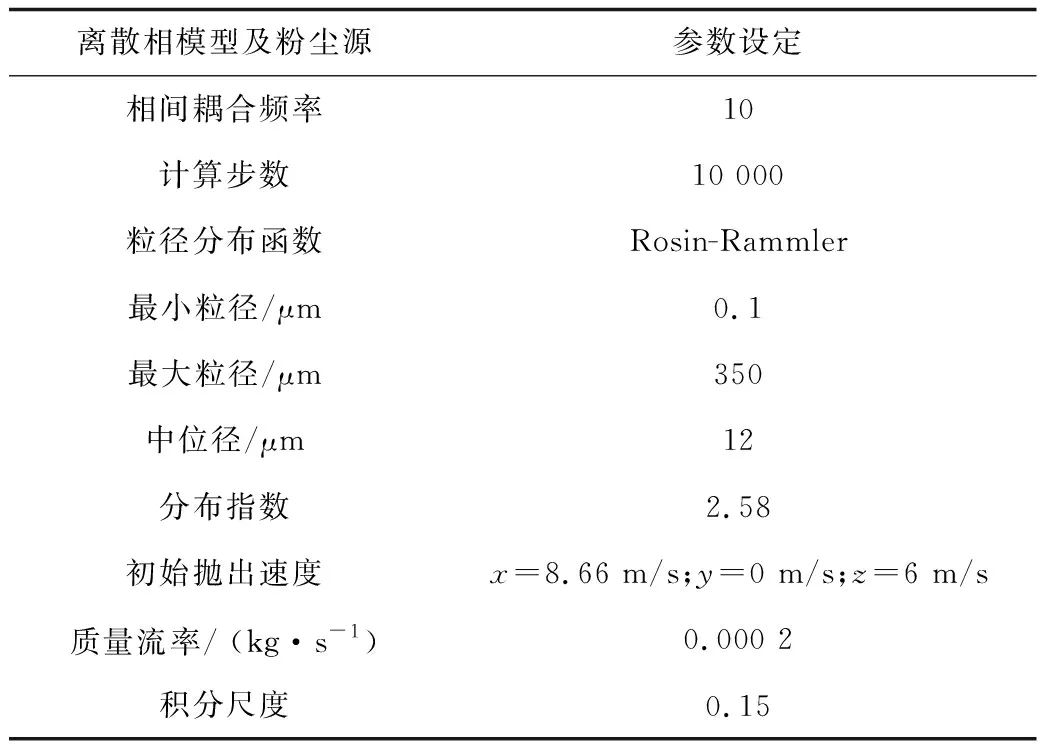

根据打磨作业实际情况及相关实测数据,结合Fluent数值模拟方法和所建立的数学模型[13-17],确定固定打磨作业过程相关参数。求解参数及边界条件设置,如表1所示;离散相模型及粉尘源参数设置,如表2所示。

本文是针对固定打磨的特定作业,作业者位置固定,动作幅度变化小,操作人员扰动气流对粉尘分布的影响可忽略。根据现场调研,打磨工件尺寸较小,打磨作业多针对工件棱边进行,作业人员动作幅度变化小,并且单次打磨周期时间短、速度快,过程中产生的热量少,所以忽略打磨位置动态变化及打磨产热的影响。其中,作业过程中使用的手持打磨工具普遍采用砂轮直径为125 mm的角磨机,标准转速为12 000 rad·min-1,故砂轮边缘线速度为12.5 m·s-1,并以打砂轮边缘线速度作为金属打磨粉尘产生的初速度。以固定打磨车间内粉尘为样本,过200目筛后,采用马尔文激光粒度仪,干法测定粉尘粒度和分散度,如图2所示。

表1 求解参数及边界条件参数设置Table 1 Parameter setting of boundary conditions and solve

表2 离散相模型及粉尘源参数设置Table 2 Parameter setting of discrete phase and injection

图2 固定打磨粉尘粒度分布Fig.2 Particle size distribution of fixed grinding dust

2 数值模拟结果及分析

2.1 粉尘最大浓度与风量分配的关系

以角磨机砂轮倾斜45°打磨工况为例进行数值模拟,打磨台除尘总风量为2 000 m3·h-1,操作间平均风速0.3 m·s-1,以台面圆孔排风量与后壁面条缝口排风量之比为K值。

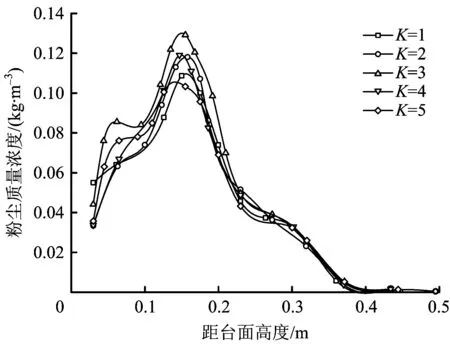

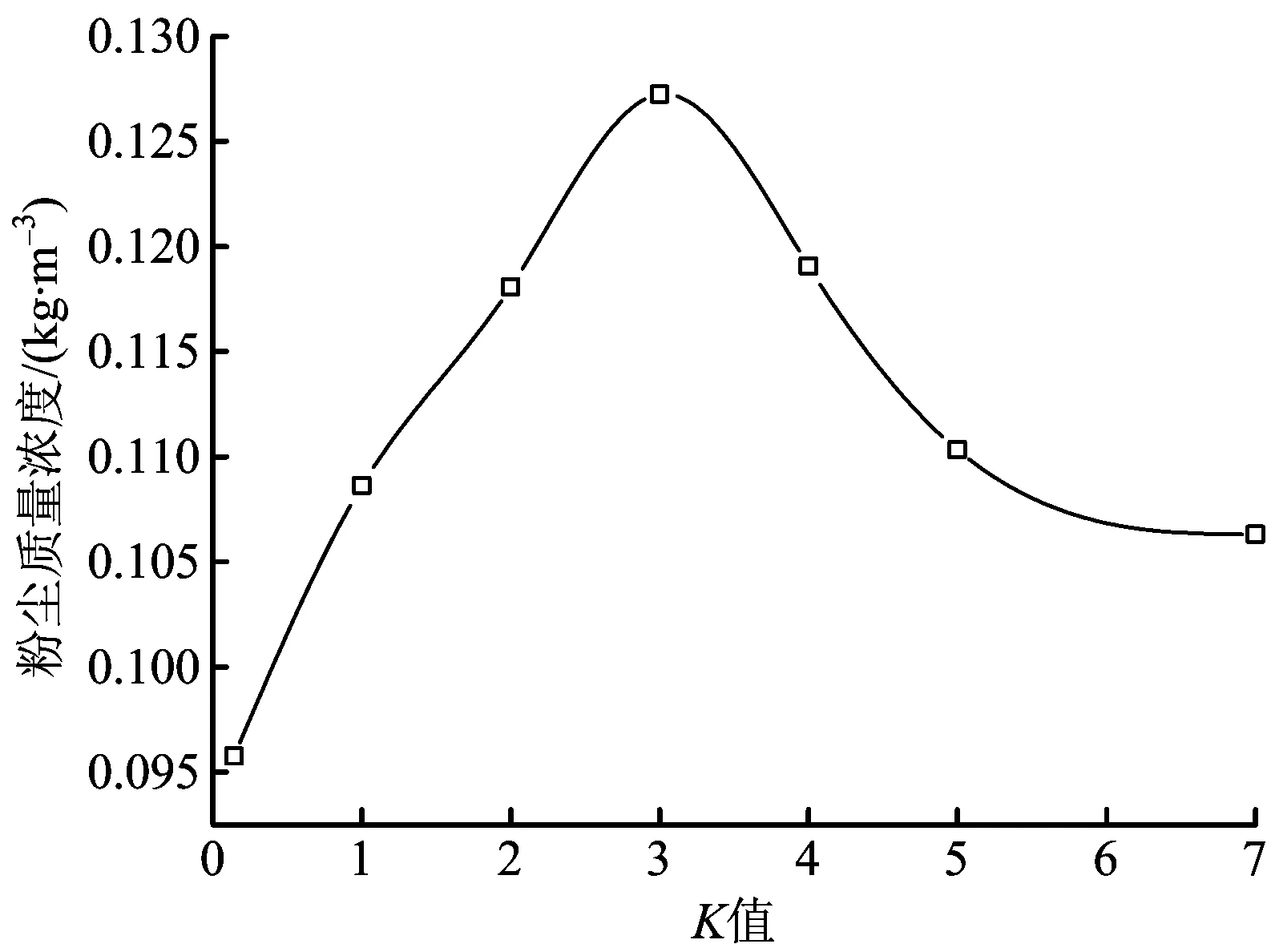

风量分配比例分别为K=1,2,3,4,5时,粉尘源中心竖直向上粉尘质量浓度沿程变化如图3所示,图4为粉尘最大浓度随K值的变化。

图3 距台面不同高度粉尘浓度的变化Fig.3 The change of dust concentration different height from the work surface

图4 最大粉尘浓度随K值的变化Fig.4 The change of maximum dust concentration with the K value

由图3和图4可知:

1)在竖直方向,粉尘浓度随高度增加先增大后减小,变化趋势与K值无关。距台面0.15~0.2 m高度时,粉尘浓度达到最大值;距台面0.35 m时,粉尘浓度降低至粉尘最大浓度的10%,且粉尘浓度增加速率大于减小速率。

2)随K值增大,粉尘最大浓度先增大后减小,在K=3时,粉尘最大浓度达到最大。粉尘最大浓度的上升速率(K<3)明显大于下降速率(K>3),所以实际应用中为了避开K=3的配风比,减小K值效果显著。

2.2 呼吸带高度粉尘浓度与风量分配的关系

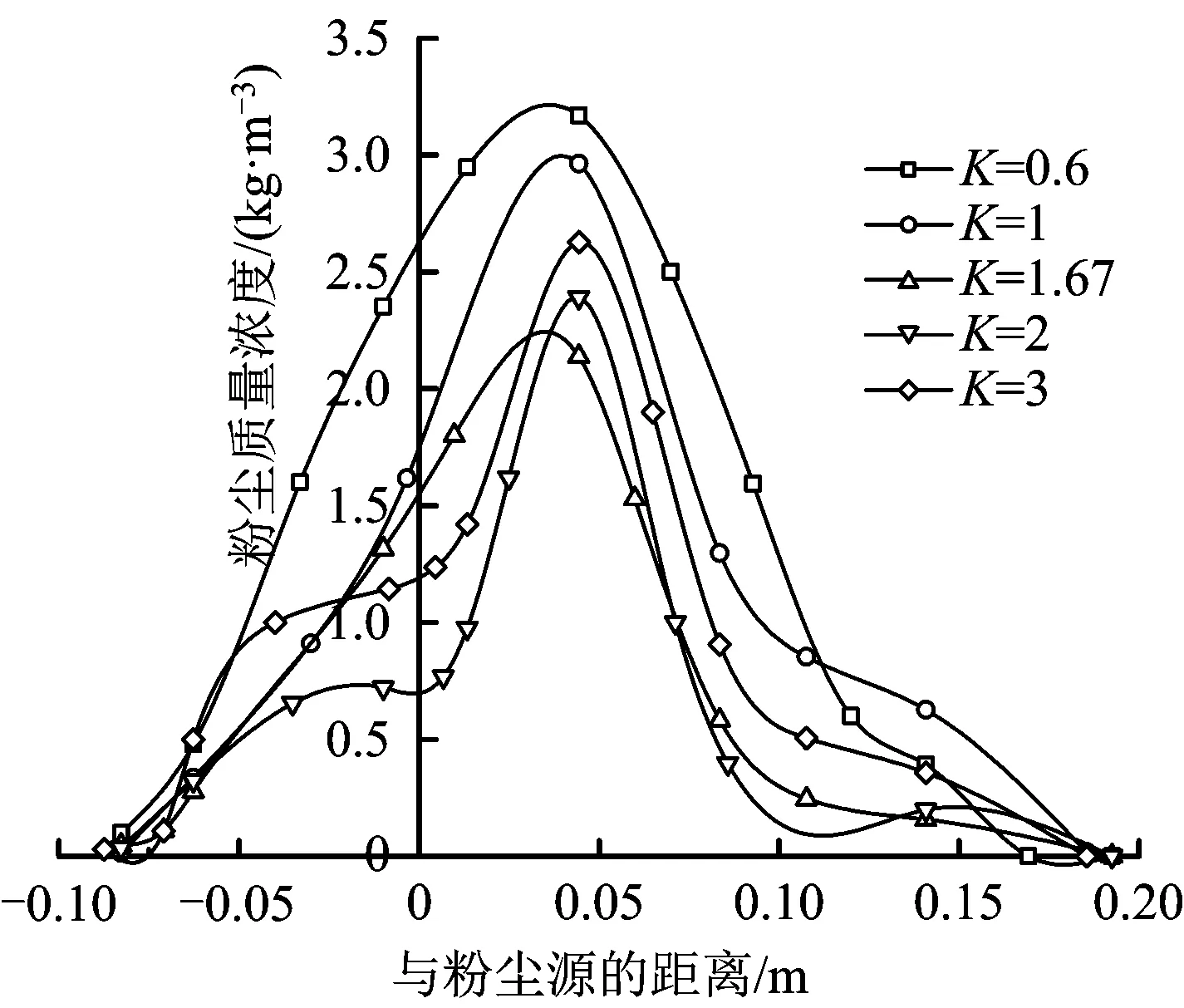

呼吸带高度通常被认为是距地面0.5~1.5 m左右,即人口鼻处相对于脚底高度,由于打磨操作特殊性,作业人员需要长时间适当弯腰操作,所以呼吸带最大高度需要适当降低,以距台面高度0.6 m(距地面1.4 m)作为人的呼吸带高度。不同K值时,粉尘源正上方呼吸带高度粉尘质量浓度沿程变化如图5所示。

图5 不同K值时粉尘浓度分布Fig.5 Dust concentration change regularities under different the K values

由图5可知:在呼吸带高度,随着K值不断增大,粉尘浓度整体会呈现先减小后增加的变化规律,在K=1.67时,粉尘浓度达到了最小值,即此时的风量分配为台面圆孔排风量1 250 m3·h-1,壁面条缝口排风量750 m3·h-1。

2.3 粉尘最大浓度与总排风量的关系

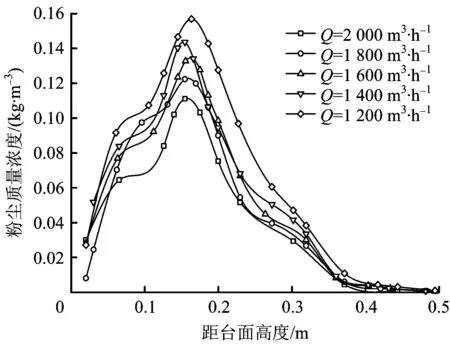

组合式通风打磨台配风比一定(K=1.67),总排风量(Q)不同时,粉尘源中心竖直向上粉尘质量浓度沿程变化如图6所示,最大粉尘浓度随总排风量的变化规律如图7所示。

图6 距台面不同高度粉尘浓度的变化Fig.6 The change of dust concentration different height from the work surface

图7 最大粉尘浓度随排风量的变化Fig.7 The change of maximum dust concentration with exhaust air rate

由图6和图7可知:粉尘最大浓度出现在距台面高度h=0.15 m附近,与总排风量大小无关,随着总排风量减小,粉尘主要聚集高度范围会以距台面0.15 m为中心逐渐扩大。在配风比一定时(K=1.67),打磨台的总排风量越大,粉尘最大浓度越小,呈线性变化趋势。

2.4 呼吸带粉尘浓度与总排风量的关系

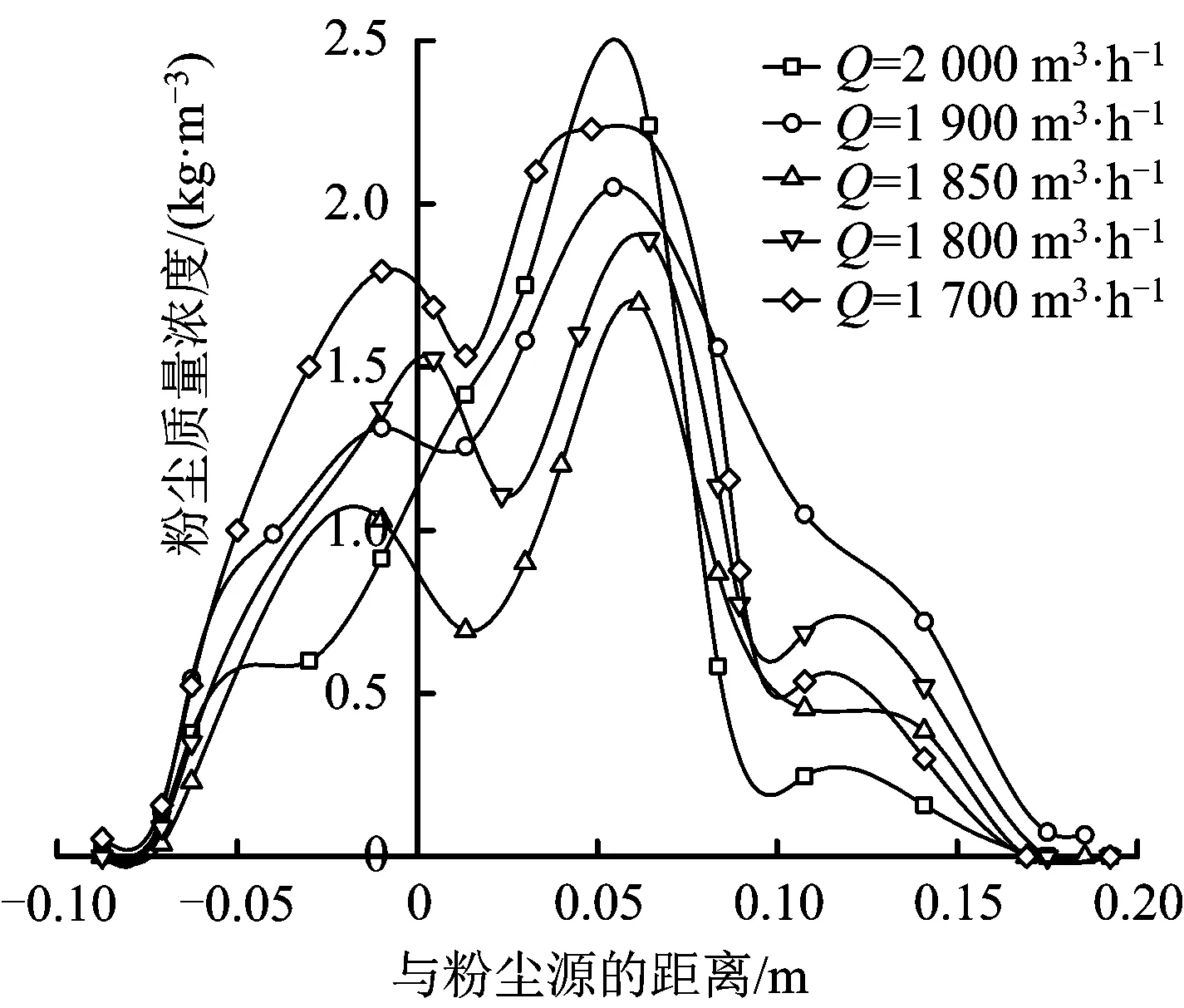

组合式通风打磨台不同总排风量时,粉尘源正上方呼吸带高度粉尘质量浓度沿程变化如图8所示。

图8 不同总排风量时呼吸带粉尘浓度分布Fig.8 Dust concentration change regularities of breathing zone under different total exhaust air

由图8可知:总排风量从2 000 m3·h-1开始逐渐减小的过程中,呼吸带粉尘浓度呈现出先减小后增大的变化趋势,当总排风量Q=1 850 m3·h-1时,呼吸带粉尘浓度达到最低。

2.5 结果分析

模拟结果中,粉尘源中心竖直向上粉尘质量浓度沿程变化显示,粉尘最大浓度出现的位置与打磨台通风参数无关,且低于作业人员的呼吸带位置。对于控制粉尘最大浓度和呼吸带粉尘浓度,考虑的控制对象不同,为达到最佳的粉尘控制效果,则应采取不同的通风参数。

无论是粉尘浓度最大的位置,还是作业人员呼吸带位置,控制点的排风风速是打磨台下排风和侧排风在控制点形成的排风风流的矢量和。配风比K值发生变化时(总排风量不变),控制点的风速大小发生变化,且风流方向与垂直线的夹角也会发生变化,就造成了不同配风比时的控制点排风流的除尘效果不同。本文通过对不同K值条件下的通风除尘工况进行数值模拟,找到最佳的K值,使得粉尘浓度满足国家规定的安全限值,且浓度值最小。

打磨台下排风会加剧重力作用对打磨金属粉尘的沉降,在加速粉尘沉降方面的作用明显大于侧排风产生的降尘效果,侧排风主要是起到改变并控制粉尘沉降路径的作用,使得粉尘沿着远离作业人员的方向,即向打磨台内侧沉降,将粉尘污染范围控制在一定区域,从而大幅度降低了作业者呼吸带位置(口鼻处)的粉尘浓度,能够更好地保护作业人员的职业健康。

3 数值模拟结果的验证

为了验证FLUENT模拟结果的准确性,选择实际应用中未进行参数优化时(总排风量2 000 m3/h,K=2),进行粉尘浓度的实际测量。根据GBZ/T 192.1—2007《工作场所空气中粉尘测定》及相关文献中粉尘采样点布置方法,在固定打磨场所布置粉尘质量浓度测点,取粉尘源上方呼吸带高度水平方向和粉尘源竖直向上2条测点线,按照一定间距各布置12个测点。采用滤膜采样器对粉尘质量浓度进行测量,每个测点均进行不少于3次的数据测定,并取平均值,模拟结果与实测数据对比如图9所示。

由图9可知:数值模拟与现场实测数据结果在粉尘浓度曲线走向、波峰数目及其位置基本一致,数值误差在10%以内,采用数值模拟的方法研究组合式通风打磨台最佳通风参数是可行的,能够反映一般规律。无论是水平还是竖直方向,现场测试的粉尘浓度都会略高于数值模拟的结果,这主要是由于现场有操作者站在台面前进行打磨作业,对空间风流斜向打磨台里侧流动造成干扰,削弱了降尘效果导致的。

图9 数值模拟与现场测尘结果对比Fig.9 Comparison of numerical simulation and field respirable dust measurement

4 结论

1)打磨作业过程中,为控制空间内粉尘最大浓度,应采用配风比K<3和较大的总排风量。

2)以作业者呼吸带高度粉尘质量浓度为标准,采用配风比K=1.67,总排风量Q=1 850 m3·h-1时,通风除尘效果最佳。

3)本文的研究建立在该种尺寸的打磨台的基础上,揭示了1种从粉尘最大浓度和呼吸带粉尘浓度与风量分配和总排风量的关系出发,利用数值模拟的方法和手段,对组合式通风打磨台进行通风除尘系统参数优化的方法思路,对所有组合式通风打磨台的参数设计提供参考和借鉴。