装药位置对深孔聚能爆破数值模拟与应用研究*

2018-11-30齐庆杰赵尤信周新华沈志远贾新雷

齐庆杰,赵尤信,周新华,沈志远,贾新雷

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.矿山热动力灾害与防治教育部重点实验室,辽宁 阜新 123000)

0 引言

我国煤炭赋存的地质条件比较复杂,其开采难度较大,我国重点煤矿中,有三分之二以上的煤矿属于高瓦斯突出矿井,大部分煤层是低透气性煤层,其瓦斯抽放难度较大是我国煤矿安全开采的一大难题[1]。为了提高煤层的渗透率,国内外学者采取了多种措施进行瓦斯抽放[2-7],其中深孔聚能爆破增透技术[8-15]提高了煤层的渗透率以及裂隙发育,在平煤六矿、十矿和焦煤九里山矿、郑州大平煤矿进行了应用,取得了良好的效果。

为了提高深孔聚能爆破瓦斯抽放效率及其炸药的利用率,很多学者对爆破参数[15-16]进行研究,其中在优化爆破孔孔径、轴向装药长度、封孔参数、炸药性质以提高煤层的透气性方面取得了成功,并在许多煤矿进行应用,但深孔聚能爆破增透技术参数优化中没有对装药位置进行研究。装药位置的选择直接影响深孔爆破增透的增透半径、裂隙发育程度和爆破安全。

笔者基于对深孔聚能爆破理论研究和现场实践,以平煤十矿24130工作面为例,对深孔聚能爆破装药位置进行了数值模拟研究,结合现场试验,对比不同装药位置爆破后周围应力分布和裂隙变化,以期为优化装药位置提供理论参考。

1 数值模拟理论研究

1.1 深孔聚能爆破作用

普通装药模式的结构图如1(a)所示,其爆破产生的爆生气体压力分布均匀,爆生气体不定向地向四周扩散开,这种现象导致爆炸所产生的裂隙范围较小,效果不明显。聚能爆破的结构图如1(b)所示,其爆生气体压力更加集中于聚能方向,爆生气体集中向聚能槽移动,因此,聚能爆破更好地避免了能量的分散,在聚能流方向上的动能和速度更高,致裂效果更加明显。

图1 爆破装药结构Fig.1 Explosive charge structure

相比于普通装药模式,聚能装药模式下,爆炸后在聚能流方向上的动能和速度更高,聚能流冲击煤体产生初始裂隙,爆破产生的裂隙方向由聚能方向决定,裂隙的深度不仅受聚能流的能量控制,而且受煤体强度的影响,由于煤体的强度是定值,则其裂隙深度可以用以下公式表示[17-18]:

(1)

式中:L为裂隙深度,m;L′为有效射流长度,m;ρj为聚能流密度,kg/m3;ρt为岩体密度,kg/m3。由式(1)可见,聚能流对煤体裂隙的发育起到定向作用,而后在爆炸能量作用下有利于裂隙在聚能方向充分扩展,聚能爆破在非聚能方向上煤岩体致裂范围变大。

1.2 数学模型

聚能爆破数值模拟是聚能流、煤体和空气之间相互作用的流固耦合过程,本文采用ALE算法,此算法能够效结合Lagrange方法和Euler方法的优点,解决大变形计算的难题。

1.3 材料和参数设置

模拟的炸药选取的是LS-DYNA中的高能爆炸燃烧材料,此种材料爆轰后满足JWL状态方程,JWL状态方程对爆轰产物的膨胀做功进行准确的描述,得到任意时刻被爆轰物体的爆轰压力P为:

(2)

式中:P为爆轰压力,MPa;A,B,ω,R1,R2均为炸药性质参数,ω=0.3;R1=4.12;R2=0.95;V为气体产物的质量体积,m3;E0为气体产物爆炸时的能量,MJ。

炸药相关参数如下:密度为0.95 ×103kg/m3;爆速为2 800 m/s;A=347 GPa;B=0.433 GPa。

上边界顶压如式(3):

q=γgH

(3)

式中:q为顶压,kN/m2;γ为岩土层的平均体积力,取γ=25 kN/m3;H为煤层埋深,480 m。计算可得q=117 600 kN/m2。

煤体的物理力学参数通过现场数据得到,具体参数如表1所示。

表1 煤体物理力学参数Table 1 Coal mechanical parameters

2 数值模拟

2.1 模型建立与网格划分

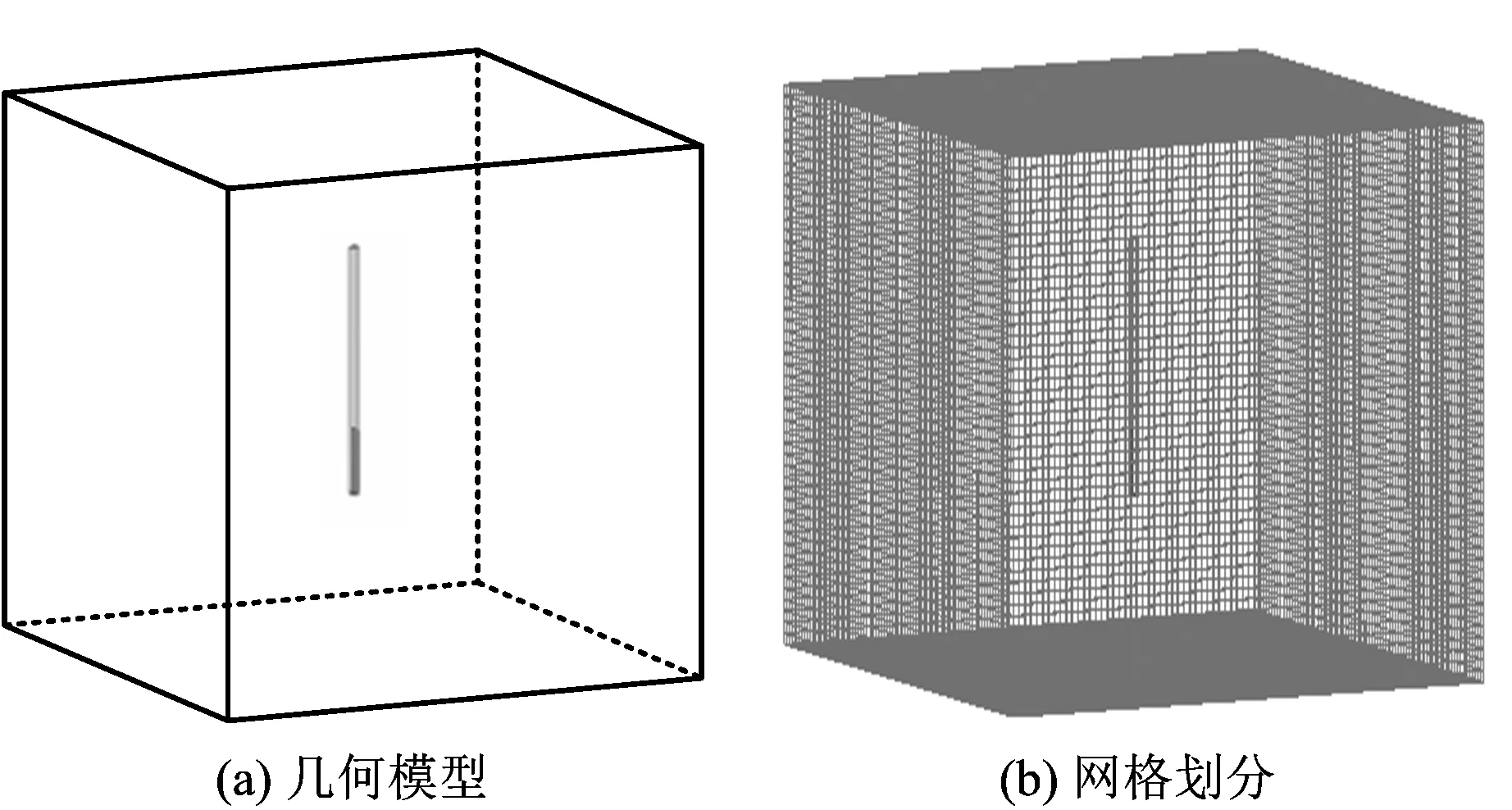

针对平煤十矿己15,16-24130工作面,应用ANSYS/LS-DYNA软件,共建立3个几何模型,如图2所示。模型尺寸为40 m×40 m×60 m,孔深45 m,炸药长度13 m,封孔段长度12 m,爆破孔孔径为89 mm,药包直径为42 mm。其中,装药位置分别在爆破孔里端(距离封孔段20 m)、中间(距离封孔段10 m)和外端(距离封孔段0 m),图2(a)为装药位置在里端的几何模型(另外2个模型只改变装药位置),聚能方向为X平面方向,其网格划分如图2(b)所示,单元总数为361 210个,节点总数为378 970个。

图2 模型及网格划分Fig.2 Model and grid partition

2.2 模拟结果与分析

不同装药位置的爆破应力YZ平面应力云图如图3所示。由图3可得,聚能爆破后,应力波以球面波的形式向四周扩散,炸药中心附近应力值最大,能量最集中。装药位置不同,应力作用范围有明显差异。采取里端装药时,煤体里端所受应力范围较大,一定范围之外的上部煤体并没有受到明显应力作用;采取外端装药时,煤体外端所受应力范围较大,一定范围之外的下部煤体并没有受到明显应力作用;采取中端装药时,除了中部煤体所受应力之外,上下部分煤体均受到应力作用,范围较大。分析认为,炸药爆炸后产生的爆生气体除了作用于周围煤体外,还会与炮孔内空气层相互作用,在空气内形成反射波持续作用于煤体。中端装药形式下,爆破孔上下部分均存在空气层,爆轰波与上下部分空气发生反射,作用时间较长,能量传递范围广;外端装药时药柱紧邻封孔段,容易产生能量损失;里端装药时药包紧邻下方煤体,不存在空气层,爆生气体作用于下方煤体后不存在应力波的反射,作用范围较小。

图3 t=150 ms时不同装药位置爆破应力云图Fig.3 Blasting stress cloud map at different loading locations at t=150 ms

为了更准确地分析出3种装药形式下爆破孔一定范围内应力的变化,在爆破孔附近选取A,B,C,D,E5个观察点,C点距离药包中心O水平距离3 m,其余4点与C点在同一条竖直线上,各观察点间距6 m。应用LS-PrePost进行后处理分析,提取出不同装药位置时5个观察点的应力时程变化。由提取结果可知,不同装药位置时,爆破有效区域内的观察点应力线变化趋势大体相同,都存在2个应力峰值,且第1个应力峰值要明显大于第2个应力峰值。这是因为炸药起爆后聚能射流首先作用于煤体,产生较大应力,而后爆轰波与空气层产生反射波第2次作用于煤体,产生第2个应力峰值。里端装药时,距离炸药中心最近的C点最先在100 ms时到达第1个应力峰值,约为106 MPa,随后在空气层的作用下,约195 ms后出现第2个应力峰值;162 ms时B,D这2个点到达第1个应力峰值,大小约为29 MPa,随后在空气层的作用下53 ms后第2次出现应力峰值,大小约为34 MPa;距离炸药较远处的A,E两点应力值并未发生明显变化,这表明A,E两点不在爆破影响范围内。外端装药时,距离炸药中心最近的C点第1次达到应力峰值的时间为105 ms,大小约为86.2 MPa,较里端装药时应力值小,这是因为药柱紧邻封孔段,产生了一定的能量损失,160 ms时,D点第1次出现应力峰值,大小约为40 MPa,随后在空气层的作用下50 ms后第2次出现应力峰值,A,B,E点均未发生明显应力变化,表明A,B,E点不在爆破影响范围内。中端装药时,C点第1次达到应力峰值的时间为95 ms,应力峰值约为154 MPa,A,B,D,E点处均存在应力的变化,应力平均值约为49 MPa,表明所有观察点均在爆破影响范围内,距离爆破点较近的B,D点约在87 ms时出现第1次应力峰值,大小约为98 MPa;距离较远处的A,E点在110 ms时出现第1次应力峰值,大小约为48 MPa。由以上分析可以得出,中端装药时,爆破有效影响范围更大,应力作用时间更持久,里端装药较小,外端装药时最小。

应用LS-PrePost提取出不同时刻不同装药位置下煤体爆破产生的轴向和径向的裂隙深度,绘制裂隙深度变化曲线图,如图4所示。

图4 不同装药位置裂隙变化Fig.4 Curve diagram of fracture change in different loading position

由图4可以看出:采取里端装药形式时,爆破产生的轴向裂隙(爆破孔方向)约在380 ms时趋于稳定,最大值可以达到22 m,径向裂隙在350 ms时趋于稳定,最大值可以达到6.4 m;采取中端装药时,爆破产生的轴向裂隙在450 ms时趋于稳定,应力波作用于煤体的时间比较长,有效促进了裂隙发育,最大值达到27.5 m,相比于里端装药和外端装药分别增加了5.5和7.4 m,平均增加6.5 m。径向裂隙在450 ms时趋于稳定,最大深度达到6.8 m,相比于里端装药和外端装药分别增加了0.4和1 m,平均增加0.7 m;采取外端装药时,爆破产生的轴向裂隙在370 ms时趋于稳定,最大值达到20.1 m,径向裂隙在400 ms时趋于稳定,最大值达到5.8 m。

3 工程应用

3.1 工作面概况

24130工作面所采煤层为己15.16煤层,该工作面己15与己16煤层合层,厚度为2.5~3.5 m,平均煤厚3.2 m,煤层倾角10°~12°,最大瓦斯原始压力值为1.0 MPa,己15.16煤层瓦斯原始含量值为12.5 m3/t。

3.2 工程试验

深孔聚能爆破的目的就是增大媒体内裂隙,为瓦斯流动提供通道,提高煤层透气性。因此,瓦斯浓度和瓦斯流量的增加幅度是考察聚能爆破效果的重要指标。

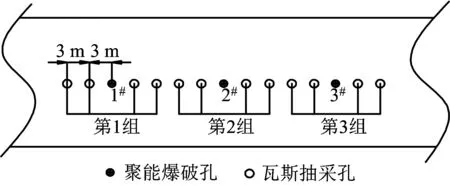

具体实施聚能爆破钻孔和抽采钻孔布置图如5-6所示。

图5 钻孔布置平面图Fig.5 Implementation of borehole plan

图6 钻孔布置剖面图Fig.6 Implementation of borehole layout profile

在24130工作面风巷无断层影响区域,进行3组深孔聚能爆破,其中1#装药位置中端装药、2#在里端装药和3#在外端装药,孔深45 m,炸药长度13 m,封孔段长度12 m,爆破孔孔径为89 mm,药包直径为42 mm。聚能爆破钻孔周围4个钻孔为抽采钻孔,抽采负压为20 kPa,钻孔半径为94 mm,采用“囊袋式两堵一注”封孔器,1#爆破孔周围4个抽采钻孔为第1组,2#爆破孔周围4个抽采钻孔为第2组,3#爆破孔周围4个抽采钻孔为第3组。

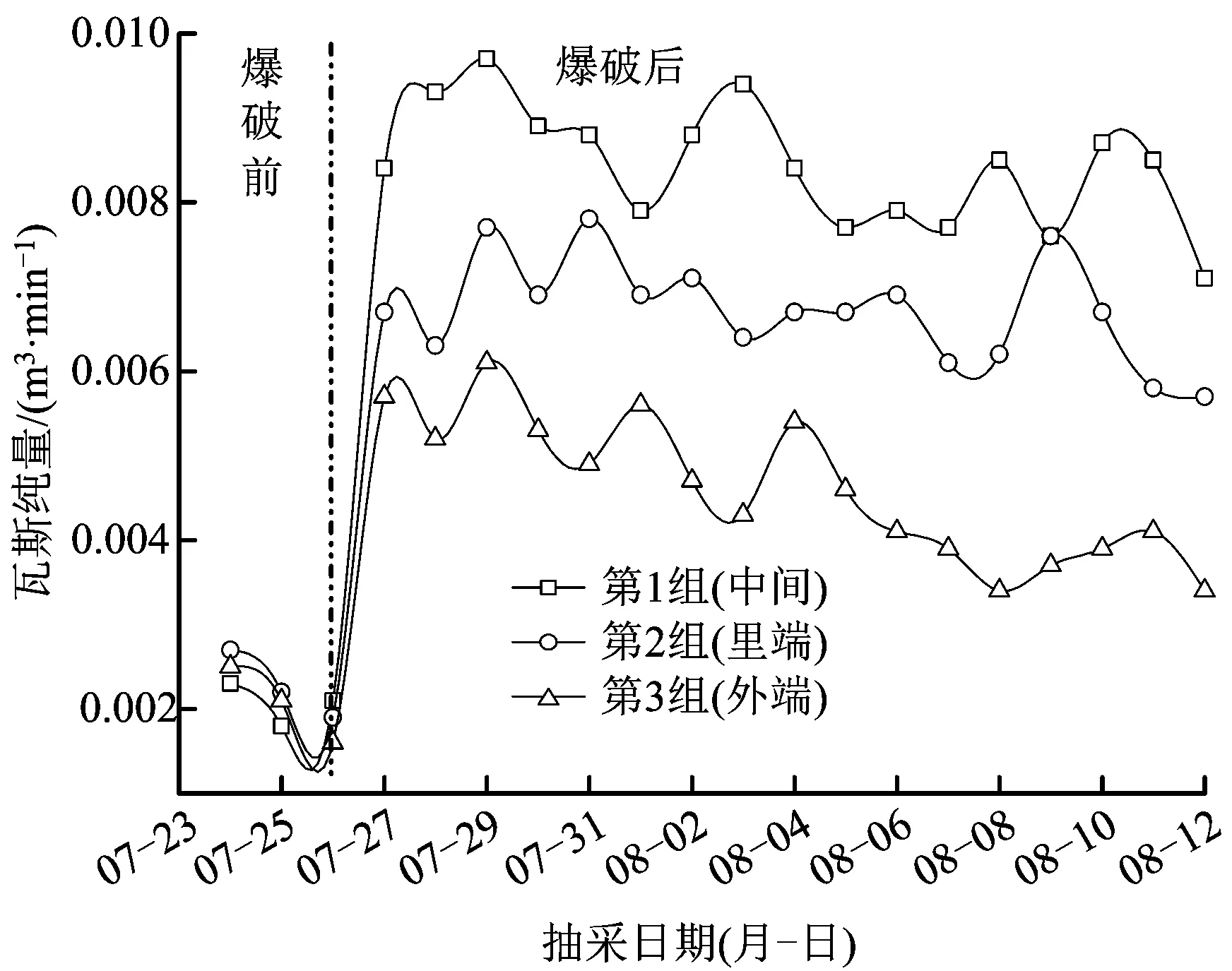

得到深孔聚能爆破不同装药位置抽采钻孔的平均瓦斯浓度和平均瓦斯纯量变化如图7-8所示。

图7 不同装药位置聚能爆破孔周围抽采钻孔瓦斯浓度变化Fig.7 Gas concentration variation curves around boreholes in shaped charge holes at different charging locations

图8 不同装药位置聚能爆破孔周围抽采钻孔瓦斯纯量变化Fig.8 Variation curves of gas purity in boreholes around shaped charge holes at different charging locations

由图7-8可知,聚能爆破前,爆破孔周围抽采钻孔的瓦斯浓度在30%~37.5%之间,说明爆破孔周围的所选区域媒体裂隙发育程度基本相同。爆破后装药位置在中间时,爆破后瓦斯浓度最大能够达到83.2%,瓦斯纯量0.009 7 m3/min,17 d内平均瓦斯浓度为62.3%,平均瓦斯纯量为0.008 4 m3/min,该区域抽采钻孔平均瓦斯浓度是爆破前的1.99倍,瓦斯纯量为爆破前的4.08倍。爆破后装药位置在里端时,爆破后瓦斯浓度能够达到75.1%,瓦斯纯量0.007 8 m3/min,17 d内平均瓦斯浓度为53.4%,平均瓦斯纯量为0.006 7 m3/min,该区域抽采钻孔平均瓦斯浓度是爆破前的1.61倍,瓦斯纯量为爆破前的2.96倍。爆破后装药位置在外端时,爆破后瓦斯浓度最大能够达到66.2%,瓦斯纯量0.005 7 m3/min,17 d内平均瓦斯浓度为44.5%,平均瓦斯纯量为0.004 6 m3/min,该区域抽采钻孔平均瓦斯浓度是爆破前的1.32倍,瓦斯纯量为爆破前的2.23倍。依据抽采瓦斯浓度和瓦斯纯量,不同的装药位置中间(距离封堵段10 m)部分装药效果最好,具有良好的增透效果。

4 结论

1)在24130工作面风巷进行的不同装药位置深孔聚能爆破实验中,中部装药17 d内的平均瓦斯抽采浓度和瓦斯纯量分别是爆破前的1.99倍和4.08倍,瓦斯抽采浓度和瓦斯纯量分别是里端装药的1.23倍和1.37倍,是外端装药的1.5被和1.83倍。平煤十矿24130工作面中间装药在深孔聚能爆破的应用中增透效果最好,工程实验与数值模拟的结果基本一致。

2)不同装药位置相比,中端装药时爆破有效影响范围较大、应力作用时间较长,里端装药时较小,外端装药时最小。

3)聚能爆破中端装药,其爆轰波和应力波作用于煤体的时间较长且应力值更大,爆破产生的裂隙深度主要在轴向上加深,轴向裂隙和径向裂隙比其他装药方式均有增加。爆炸产生的爆生气体与空气波二次作用产生反射波,延长了作用时间,有助于裂隙扩展,加速了赋存瓦斯解吸和流动,爆破效果更好。