油漆挥发分爆炸特性及浓度检测装置设计研究*

2018-11-30刘宗桃帅明明刘天奇

刘宗桃,赫 飞,帅明明,刘天奇

(1. 辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2. 矿山热动力灾害与防治教实验室(辽宁工程技术大学),辽宁 阜新 123000;3. 95937部队,辽宁 阜新 123100)

0 引言

随着油漆喷涂车间迅速发展,我国每年油漆的使用量逐年增长[1-4]。为了更好的服务“二十一世纪海上丝绸之路”建设,推进海洋经济发展,船舶修造厂喷涂车间生产工艺的发展明显趋向大型化,作业工作量不断增加。油漆的理化性质决定特性,油漆溶剂成分挥发快,由液态迅速、大量地变成气态,弥漫整个作业空间,与空气凝结成微小的颗粒物,常年悬浮在车间内,浓度居高不下,既影响油漆喷涂作业的安全生产,又危害车间职工身心健康[5-8]。

国内外对油漆喷涂车间内挥发分特性研究鲜有报道,很难确定挥发分的理化特性,导致油漆喷涂车间挥发分浓度检测研究进展不大。Kai 等[9]研究发现挥发性物质不仅吸附于颗粒物中,也存在与颗粒物的表面;Kamens等通过实验和红外光谱谱图分析发现大气中颗粒物经烘焙处理后会失去表面的-OH,在模型中提供氢键能力的参数β2H的系数逐渐增多,表明含挥发性颗粒物上的-OH是吸收的活性单位,这与Dabrowski等[10]提出的在无机颗粒物表面吸附的有机物是-OH的活性基团相吻合;杨志远等[11]最先根据挥发性颗粒物加热挥发、冷却凝结的物理特性,利用冷凝装置和串级冲击采样器原理,设计了双通道的挥发性颗粒物连续采样测量装置;后续又采用冷凝回收、冲击采样实现挥发性颗粒物的补偿收集,结合双通道的串级冲击式采样器和电加热清洗的方法,设计了含挥发性颗粒物补偿的β射线式PM2.5监测仪的采样装置,实现连续采样和测量的功能;为了解决挥发性颗粒物在采样加热过程中丢失而造成测量结果偏差的问题,设计了挥发性颗粒物连续测量补偿装置[12-13],但其设计装置只针对大气中的挥发性颗粒物浓度检测,未考虑油漆喷涂车间挥发分的浓度检测;王建刚等[14]针对某汽车喷涂实验车间的火灾防控技术,阐述如何确定既能确保安全可靠,又能经济适用、节省投资的喷涂车间火灾防控技术;毕跃等[15]重点对喷漆车间中释放出的爆炸气体浓度进行了实验测定,提出了相应的安全措施,但对油漆车间挥发分爆炸特性和浓度检测装置未作研究。因此,对油漆喷涂车间挥发分成分、爆炸性、职业危害及挥发性悬浮颗粒物浓度检测装置的研究显得尤为重要。本文针对油漆中挥发分成分难以确定、挥发分浓度难以检测等问题,对油漆喷涂车间挥发分爆炸特性和浓度检测装置进行研究。

1 油漆喷涂车间挥发分爆炸特性研究

生活中常用油漆的主漆是无毒、无爆炸的物质,其存在的燃烧、爆炸、有毒危险性及致癌物质等隐患主要源于油漆挥发分。在油漆车间加工和涂刷过程中挥发出来的物质与空气形成爆炸性混合物颗粒物,混合物的浓度上升到爆炸极限,当存在明火或者电火花时,温度达到着火点就会发生爆炸。由于挥发性物质会随着风流流动,演化传播较快,当一处发生爆炸时,整个车间都会被引发,甚至还会向相邻车间蔓延。爆炸发生时间较短,释放能量较大,产生温度较高,放出大量的气体,在周围介质中造成高温高压的化学反应或状态变化,同时对周围环境的破坏性极强。为了能够充分分析油漆喷涂车间挥发分的危害、爆炸性及其浓度鉴定,采用红外光谱法研究挥发分的主成分,使用国际上通用的20 L球形爆炸特性测试装置进行挥发分爆炸实验。

1.1 挥发分主成分分析

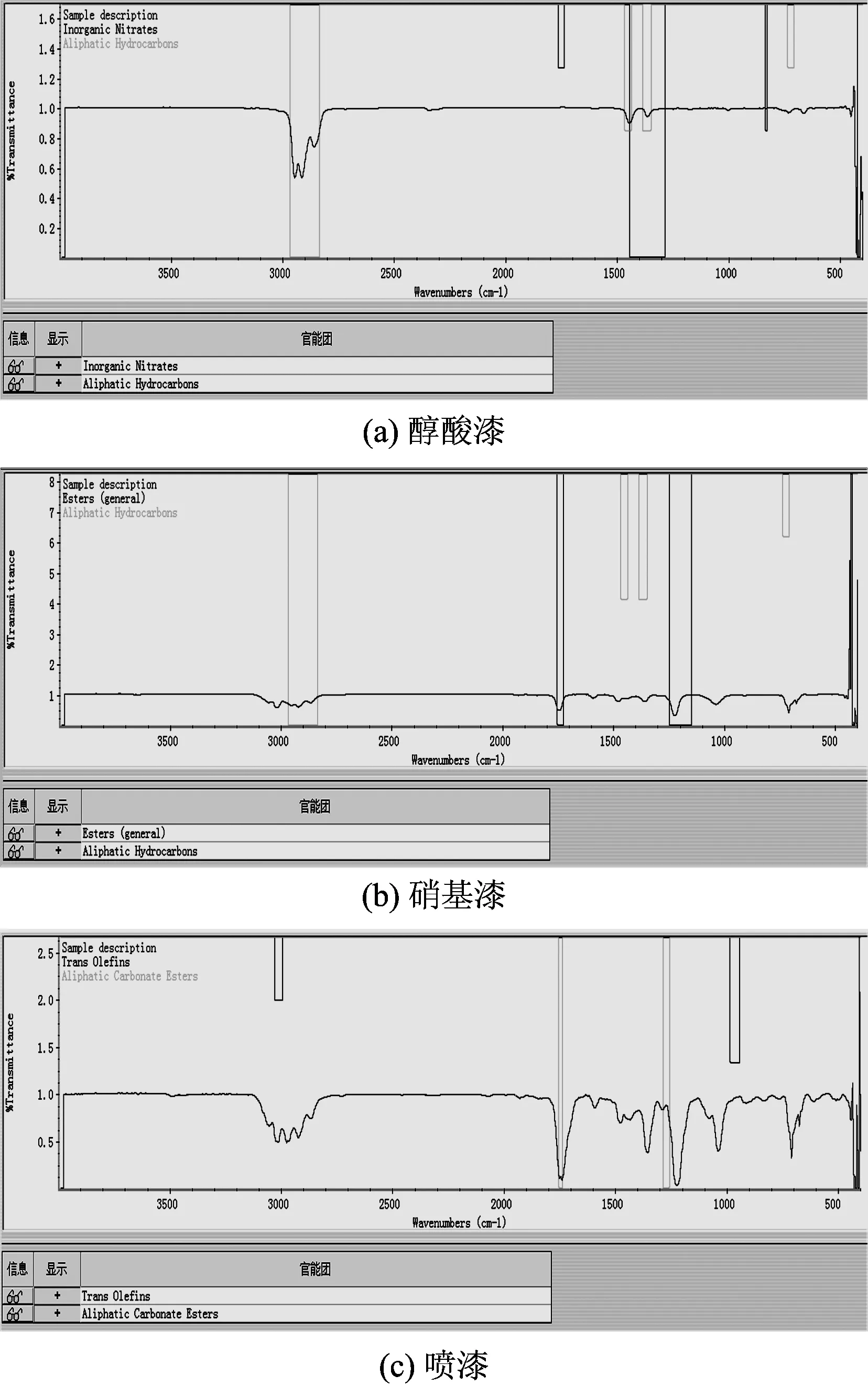

根据油漆的用途和使用情况,选择硝基漆、醇酸漆和喷漆为实验对象,根据热重-红外光谱实验原理完成实验。实验条件主要分为升温和恒温2种,升温实验是以5℃/min的升温速率由23℃升至100℃,恒温实验由室温23℃升温到30℃和60℃,并在此温度下维持恒温5 h。实验完成后,使用光谱分析软件的“基础红外图谱解析”功能对3种油漆的光谱图进行红外光谱基础解析,通过光谱的吸收特征确定油漆的主要物质成分。图1为油漆基础红外谱图解析,从图1(a)可以看出,醇酸漆主要含有2种官能团,分别为无机硝酸盐和脂肪烃;从图1(b)可以看出硝基漆主要含有2种官能团,分别为酯(普通)和脂肪烃;从图1(c)可以看出喷漆主要含有2种官能团,分别为反式烯烃和脂肪族碳酸酯。通过红外图谱解析可以获取3种油漆中所含的化学成分,其对应的化合物见表1。同一种油漆在不同的环境中红外光谱图是一致的,但不同油漆的光谱不同。每个光谱图都具特定的官能团,每一官能团有对应的波数区间。因此,可以通过获取油漆光谱图来确定环境中油漆的种类。此方法简单方便,且有助于作业人员选择对应的防护措施。

图1 油漆基础红外谱图解析Fig.1 Paint base infrared spectrum analysis

表1 3种常见油漆中所含官能团和化合物Table 1 Functional groups and compounds in three common paints

1.2 主成分爆炸特性分析

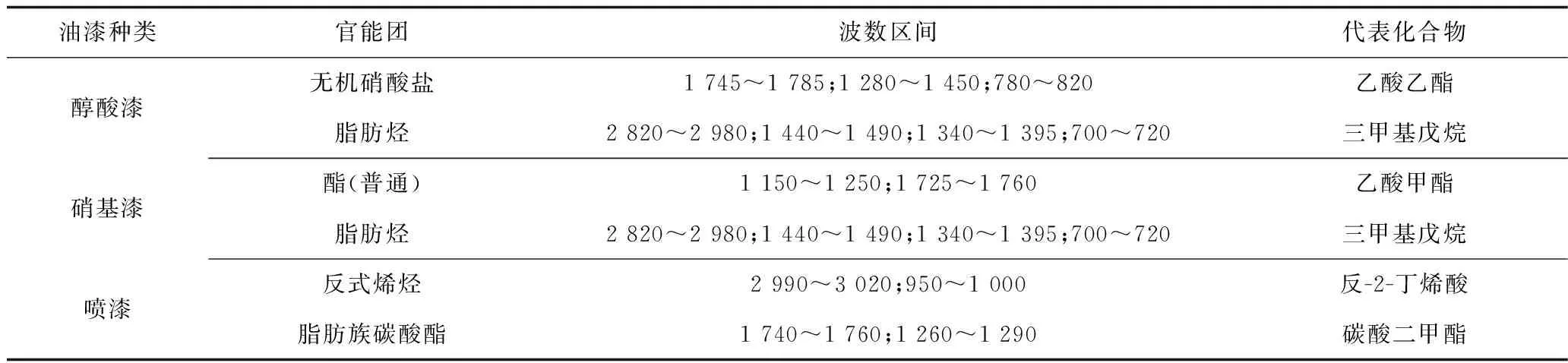

通过醇酸漆、硝基漆、喷漆3种油漆的热重-红外光谱分析,得出醇酸漆中含有乙酸乙酯、硝基漆中含有乙酸甲酯、喷漆中含有碳酸二甲酯的结论。根据工业易燃易爆粉尘种类及其成分查询结果可知,含有乙酸乙酯、乙酸甲酯、碳酸二甲酯的3类油漆颗粒不仅具有挥发性,还有爆炸危险性。根据颗粒物爆炸条件可知,当生产加工场所中聚集一定浓度的油漆挥发分之后,一旦存在一定的点火源,就会发生油漆爆炸事故。因此,考虑使用国际上通用的20 L球形爆炸特性测试装置,对3种不同的油漆颗粒物进行爆炸压力特性测试分析,得出不同浓度下醇酸漆、硝基漆、喷漆3种颗粒物的爆炸压力随时间的变化规律及最大爆炸压力[16-18],测试设置点火能量为2 kJ。

3种颗粒物的爆炸压力随时间变化曲线如图2所示。由图可知,在颗粒物浓度从300 g/m3增大至400 g/m3和500 g/m3过程中,3种油漆颗粒物的爆炸压力都为增大的趋势,说明油漆颗粒物浓度对其爆炸特性的影响作用较大。当浓度分别为500,400和300 g/m3时,醇酸漆颗粒物对应的最大压力为0.68,0.66和0.61 MPa;硝基漆颗粒对应的最大压力为0.7,0.68和0.63 MPa;喷漆颗粒物对应的最大压力为0.64,0.62和0.59 MPa。

图2 不同浓度油漆爆炸压力值变化Fig.2 Different concentrations of paint particulate matter pressure

因此,为了预防油漆喷涂车间挥发分爆炸事故,需要特别关注检测车间挥发分浓度。本文根据油漆喷涂车间的需求和挥发分的特性对油漆挥发分浓度检测装置进行设计并进行装置性能测定。

2 挥发分浓度检测装置设计

2.1 设计原理

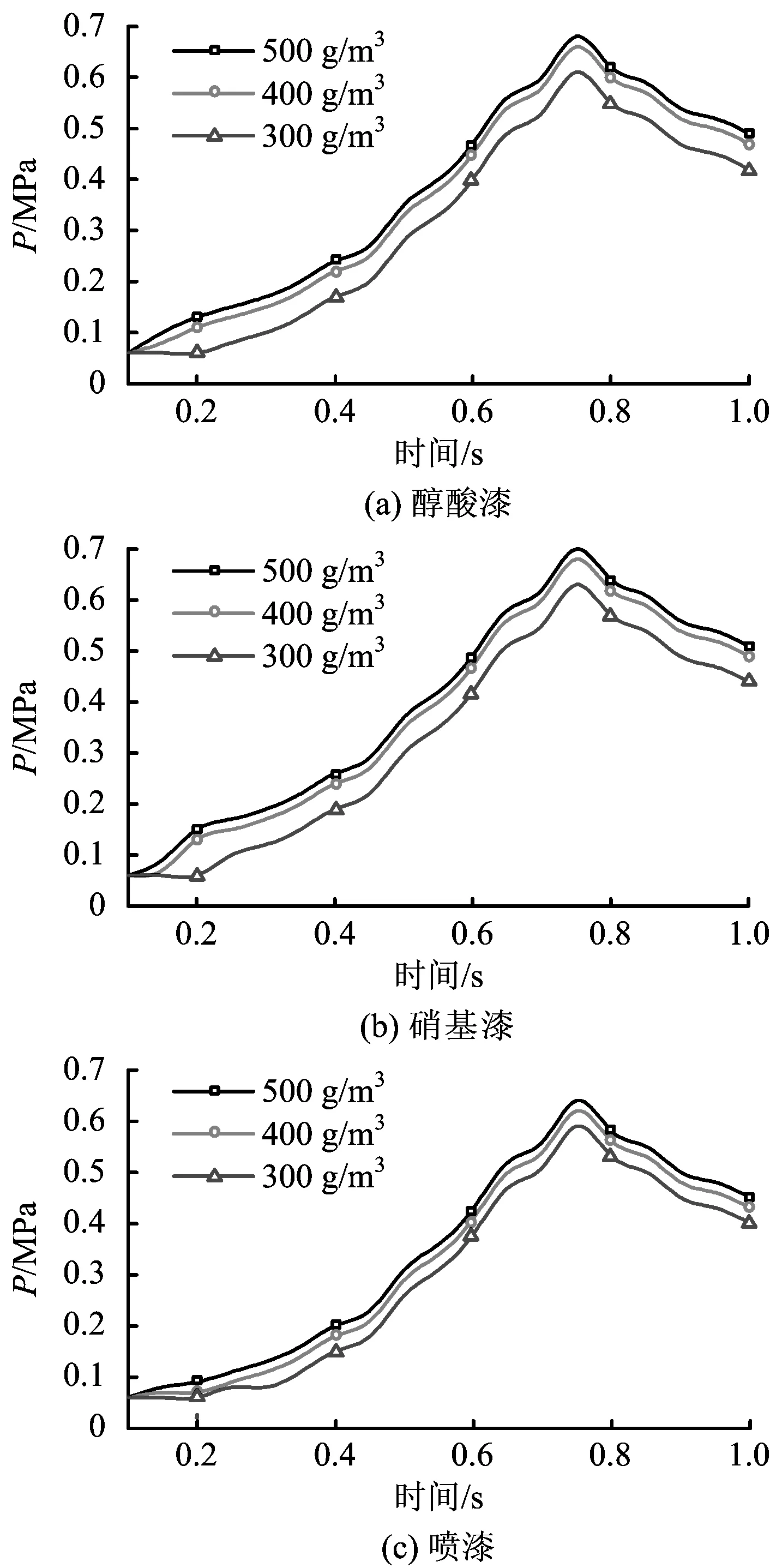

挥发分浓度检测装置以抽气泵作为动力源,采样气体依次通过进气口、气体切割器、加热套管、自动换膜装置和串级采样器。经加热未挥发的颗粒物被自动换膜装置截留,挥发的颗粒物经串级采样器冷凝后被其内部的滤膜收集,实验后分别称量计算挥发和未挥发部分滤膜质量变化,进而由采样时间和采样流量大小计算采样气体中浓度。在采样过程中,该装置能够收集不同粒径的挥发性粉尘。在冷凝过程中,没有充分冷凝的气体通过尾气输出管与尾气收集装置连接进行收集并送往实验室研究。整个装置采用单片机控制,实现该装置的连续采样功能。

2.2 结构设计

挥发分收集装置由气体样品输送系统、非挥发性收集系统、挥发分补偿系统、尾气收集系统和智能控制系统组成。其中,气体样品输送系统主要由空气入口过滤器、切割器、气体管路、气体流量计和抽气泵等组成;非挥发性收集系统由颗粒物捕集装置和自动换滤膜装置组成,包括上电磁吸盘、下电磁吸盘、滤膜架、滤膜夹、齿轮、轴和步进电动机等,滤膜架在上电磁吸盘和下电磁吸盘之间,通过步进电机带动齿轮和轴传动,为了实现自动换膜,每次收集完毕之后的滤膜旋转180°,由人工取下滤膜,保存并换上新的滤膜;挥发分补偿系统是由换向阀和2个串级冲击采样器(内设串级冲击采样器滤膜架、水冰箱、进出水口和温度传感器)组成,且通过智能控制系统的换向阀分别与2个串级冲击采样器连通,气体经过加热套管加热后非挥发分将被滤膜截留,挥发分则经过串级采样器冷却凝结被内部的滤膜截留,这样串级冲击采样器就收集到经加热套管加热后的挥发分,因而对挥发分起到了补偿作用;尾气收集系统是用来收集没有被捕集到的挥发分,并把收集的尾气送往实验室做实验样品。

该装置设计了气体流量计,主要用来监测并控制流过该装置的气体流量的大小,根据采样时间计算出在采样过程中流经该装置气体的总体积。挥发分补偿系统中的换向阀使非挥发性收集系统中滤膜过滤的挥发性气体可选择地进入串级冲击采样器a和b中(或可同时进入a和b中)。抽气泵为整个挥发分测量装置提供动力。最终通过操纵智能控制系统,实现整个装置的连续采样。挥发分浓度检测装置结构如图3所示。

1.过滤口;2.切割器;3.气体流量计;4,加热套管;5.上电磁吸盘;6.滤膜架;7.滤膜夹;8.轴a;9.齿轮a;10.齿轮b;11.轴;12.步进电动机;13.抽气泵;14.尾气输出管;15.三通管;16.下电磁盘;17.换向阀;18.橡胶管;19.采样器a;20.采样器b;21.进水口;22.滤膜盒;23.出水口。

在采样过程中,挥发分分别经过气体样品输送系统、非挥发性收集系统、挥发分补偿系统、尾气收集系统,并由智能控制系统来控制整个装置的运行。在应用操作过程中,气体过滤器过滤掉气体中的杂质,过滤的采样气体进入到切割器中,切割器的离心作用将采样气体中的大颗粒物质阻留在切割器中,小粒径物质通过气体流量计,计算出采样气体总体积,并经加热套管加热。经加热的采样气体被输送到非挥发性收集系统,挥发性采样气体穿过滤膜被输送到串级冲击采样器中,而非挥发性物质被截留在滤膜上。挥发性气体由于水冰箱的冷凝作用,被滤膜逐级过滤截留,少许未被冷凝或冷凝不彻底的气体则经抽气泵进入到尾气输出管,并由尾气收集装置收集。

3 装置性能评估

为了保证装置在采样过程中拥有可靠的采样数据及其稳定性,本文对装置的气密性、精确度及绝缘性和工作噪音进行性能评估,具体评估如下:

1)气密性

装置正常在负压环境下工作,为了使装置在工作过程中不受外界气体的影响,对装置进行气密性评估实验。用1个三通在尾气连接管处把泵和压力表相连,观察装置工作过程中压力表参数变化,待装置运行稳定后,压力表读数为-90 kPa时。停止抽气,封闭装置进气口,观察压力表变化,发现在10 min内压力表没有明显变化,读数维持在-90 kPa,说明该装置气密性良好。

2)精确度评估

将装置的采样口与检定口安全连接,将流量调节到0.10 m3/min,调节负压调节阀和调压器,在压力阀显示3 kPa、电压为242 V时运行10 min;在压力阀显示6 kPa,电压为198 V时运行10 min。读取压差值ΔP,计算压差修正值Y:

Y=(273.15×ΔP×P/101.325T)0.5

(1)

将Y带入孔口流量计标定回归方程计算出流量Qs和体积V:

Y=BQs+C

(2)

Q=(101.325/273)(T/P)Qs

(3)

V=Q/60A

(4)

ΔV=|(0.3-V)/0.3|×100%

(5)

式中:Q为检定状态下的流量值,m3/min;A为采样口面积,m;B为斜率;C为截距。

在正常工况下,使装置连续工作16~22 h,经过2个月的连续检测数据,对比前后检测数据,误差率低于5%,无故障时间(MTBF)约为960 h,符合国家标准浓度检测要求及检测方法。故该装置性能良好,灵敏度良好,连续测量能力符合国家行业标准。

3)绝缘性和工作噪音评估

在室温22 ℃、相对湿度70%环境下,对装置进行绝缘性测试,根据绝缘电阻的测试要求,测得电源端子对地间的绝缘电阻为43.2 MΩ,机壳间绝缘电阻为32 MΩ,对比国家标准符合要求。待装置工作稳定后,用噪声测试仪对装置四周1 m处噪声检测测试,测得装置四周噪声依次为48.2,50.0,47.1和39.8 dB,平均值为46.275 dB,远低于国家噪声标准,说明该装置具有很好的绝缘性,运行声音较低,对周围环境不会造成噪声污染。

4 工业实验

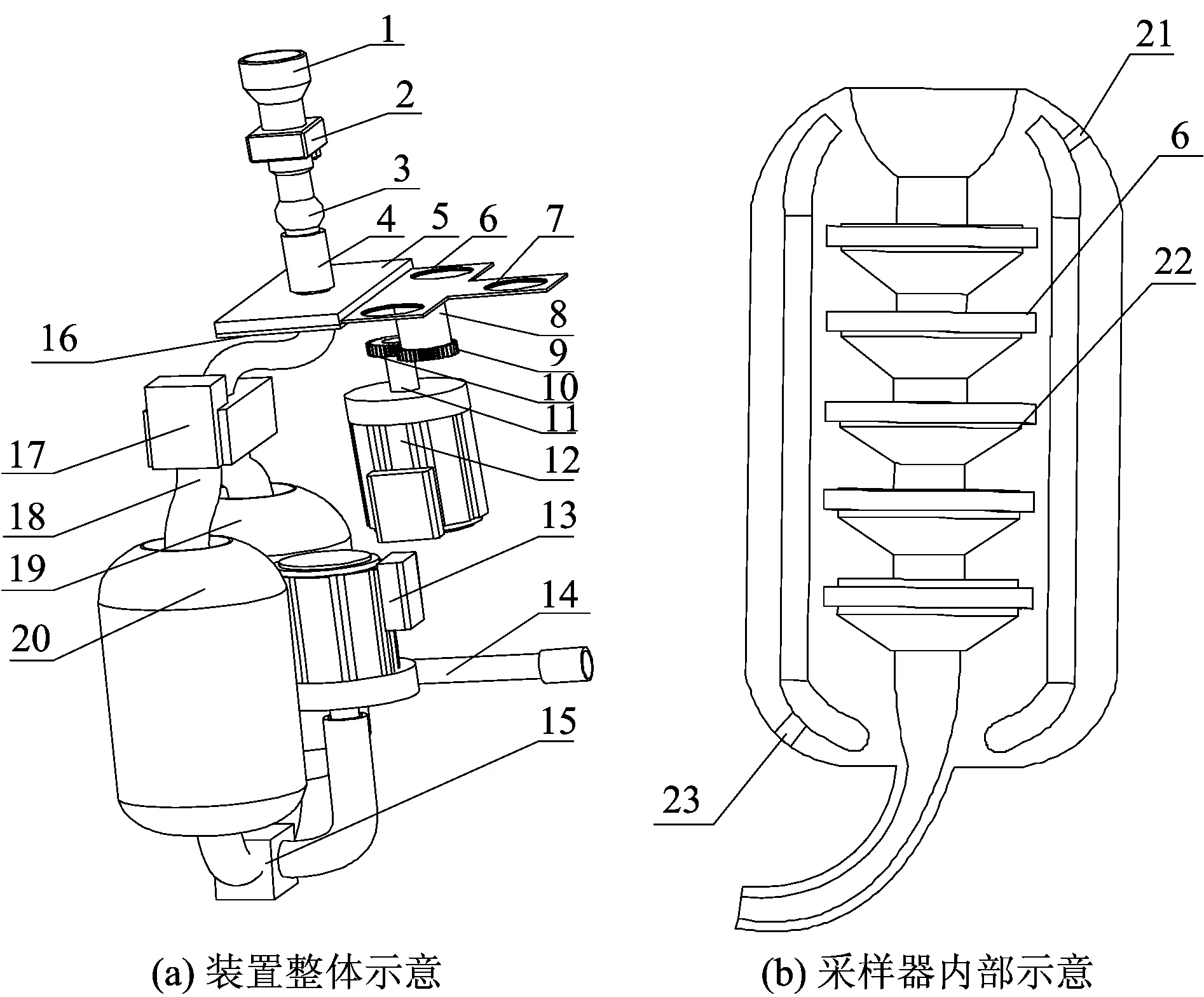

为了检测装置对油漆挥发分浓度检测效果,本文通过定量实验进行分析。由于实际空间较大,模拟喷涂车间所需油漆量较大,故将喷漆空间设置为1 m×0.5 m×0.5 m(长×宽×高)的隔离箱,箱上设置喷射孔和透明观测玻璃窗,如图4所示。为了避免喷射的油漆进入检测装置,喷射口与采样器进口设置在同一侧,使得喷射的油漆在隔离箱内均匀分布。

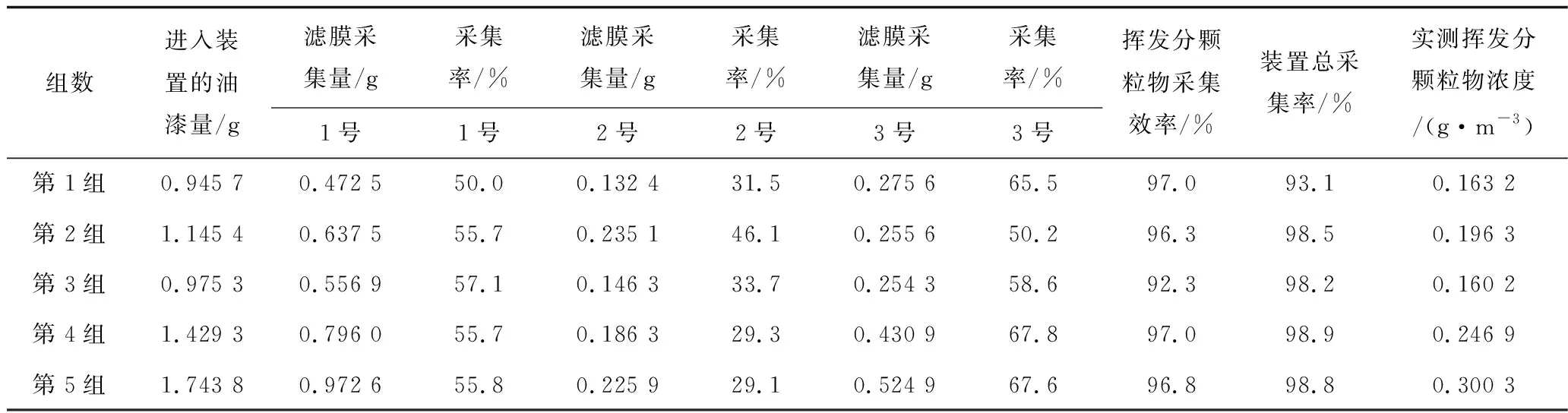

根据文献[19],选取采样时间5 min、制热温度40℃、冷凝温度15℃这3个主要影响因素进行参考设置,采样气体流量设为0.5 m3/min,并选用硝基漆为原料进行5组实验,最后收集油漆挥发分颗粒物,结束后将聚乙烯低密度薄膜袋和3个滤膜分别称重。油漆喷射量和残留量的差值为可油漆的挥发量, 根据1~3号滤膜的采集量之和与喷入的油漆量可计算出装置的总采集率。根据公式计算挥发分颗粒物浓度。

图4 油漆隔离箱Fig.4 Paint isolation box

C=(m2-m1)/V

(6)

式中:ml,m2分别表示采样前后2号和3号滤膜的质量和,g;V为采样气体在标准状态下的体积,m3。计算与处理后的实验数据见表2。

由表2可得各个滤膜对硝基漆的收集程度、不同位置滤膜采集效果以及车间中挥发分颗粒物的浓度。该装置挥发分的采集率在90%以上,总采集率为93.1%~98.9%,说明该装置对挥发分的采集效果较为客观。

表2 滤膜的采集统计Table 2 Filter collection statistics

5 结论

1)醇酸漆挥发分官能团为无机硝酸盐和脂肪烃,硝基漆挥发分官能团为酯(普通)和脂肪烃,喷漆挥发分官能团为反式烯烃和脂肪族碳酸酯。3种油漆均具有爆炸特性,且随着油漆颗粒物浓度增大,爆炸压力也增加。

2)设计装置基于串级采样器采样原理、颗粒物切割器的分离原理、滤膜称重法测量原理及连续采样动作要求。对装置的气密性、精确度及绝缘性和工作噪音进行性能评估,保证了装置在采样过程中可靠的采样数据及其稳定性。装置对挥发分的采集率在90%以上,总采集率为93.1%~98.9%,表明装置实用可靠,精确度高,对挥发分具有很好的浓度检测效果,为喷涂车间挥发性爆炸颗粒物浓度检测检验的研究提供参考。