钴酸锂粒度控制和产品性能相关性

2018-11-29牛龙飞

牛龙飞

(宁夏汉尧石墨烯储能材料科技有限公司,宁夏 银川 750000)

0 引言

钴酸锂主要应用于锂离子电池正极材料,其生产工艺简单。主要的生产工艺是高温固相反应法,即采取高纯度、高反应活性的四氧化三钴粉体作为原材料,与碳酸锂混合均匀后通过高温固相反应进行合成。在生产过程中,因产品粒度直接与产品的性能息息相关,故对温度的控制要求极高,而烧结温度在很大程度上决定了产品的粒度大小及分布[1]。

1 钴酸锂

1.1 钴酸锂的合成方法

钴酸锂正极材料按照不同的合成方法可分为固相法与软化学法,两者会根据不同的制备方式,进行更加细致的区分。固相合成法包括微波合成、喷雾分解以及离子交换等,软化学法又分为溶胶-凝胶法、共沉淀法以及络合法,在如此繁多的合成方法中,固相合成法应用最多,钴酸锂正极材料使用的方法就是该方法。

1.1.1 固相合成法

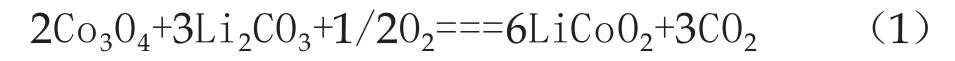

固相法就是将钴源和锂源等原料经过球磨以及搅拌的方式进行混合均匀后,再通过高温烧结、粉碎,得到最终的钴酸锂产品。从原材料的种类进行分析,原材料的选择有很多种,钴源材料中主要采用四氧化三钴,锂源主要为碳酸锂。固相法的优点是工艺简单,但在产业化的过程中也存在一些的问题,如固相反应的时间过长,消耗过高,成本过高。高温固相的反应公式为:

1.1.2 软化学法

软化学法主要的制备方式就是将一定比例的前驱体通过降低温度的方式完成反应,同时需要控制反应时间,在软化学法中,最常用的一种方法就是溶胶法,其生产原理就是锂盐与钴盐达到分子或原子水平的混合。比如在140 ℃的高温下采用乙酸钴与乙酸锂作为原材料,配比为1∶1,并将其进行混合搅拌,在高温的条件下凝胶干燥,得到泡沫状的有机物,再将有机物在设定的温度下进行烧结,得到最终的钴酸锂产品。还有一种软化学法是有机酸络合法,与溶胶法相似,在钴的无机盐和锂的无机盐水溶液中添加有机的结合剂,并在其作用下形成前驱体,经过干燥后再通过烧结得到钴酸锂的正极材料。采用软化学法制备的钴酸锂中有一个共同点,就是粉末的粒径为亚微米级或者纳米级,并且有着较高的初始放电容量,但是初期的循环性能不佳,由于粒径太小以及前驱体的形成方式,结构较为松散,密度不高,因此,采用最多的方法还是高温固相合成法。

1.2 钴酸锂工业化生产方法

1.2.1 原材料分析

钴酸锂产业化生产的主要原材料为四氧化三钴与碳酸锂,两者通过高温固相反应生成钴酸锂,其中,生产钴酸锂使用的四氧化三钴,是一种黑色粉末状物质,密度为0.5g/cm3,其工艺流程为∶将原钴矿使用球磨机进行研磨,磨成有一定粒度的粉末形状,然后将粉末使用酸液进行溶解,通过萃取将铜、镍等金属物质进行分离,得到纯净的硫酸盐,然后将沉淀物固液进行分离,通过高温煅烧的方式得到四氧化三钴。四氧化三钴典型值如表1所示。

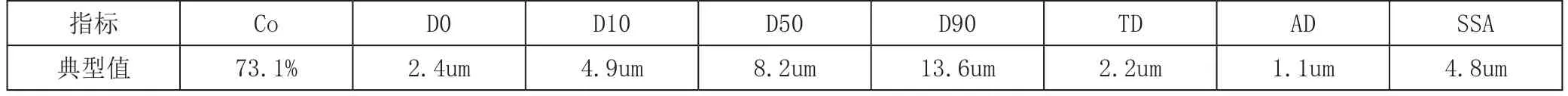

碳酸锂是一种白色单斜晶体或者粉末,能够与水相溶,密度为0.3g/cm3,熔点为723℃,沸点为1230℃,碳酸锂生产工艺分为卤水体系与锂辉石体系,其中卤水体系使用盐湖卤水经过简单的浓缩制备的碳酸锂,锂辉体系是采用锂辉石作为原材料,经过煅烧、球磨、酸浸等工业制备成的碳酸锂,卤水体系的碳酸锂制备过程比较简单,且生产成本较低,但钠、镁等杂质离子含量高。碳酸锂锂辉石体系典型值如表2所示。

1.2.2 钴酸锂生产工艺

钴酸锂在工业上一般采用固相反应法,以四氧化三钴与碳酸锂为原材料,经过球磨混合后进行烧结,烧结后的产品为块状,需经过不同的粉碎设备得到粒度符合要求的钴酸锂成品。在该过程中,需要有氧气参与反应,同时在反应过程中又会产生二氧化碳,为保证反应过程有足够的氧分压,工业上一般通过鼓入过量空气来保证反应顺利进行。另反应在高温下进行,因此在反应过程中需要进行高温加热。钴酸锂产业化生产工艺流程如图1所示。

图1 钴酸锂工艺流程图Fig. 1 Lithium Cobalt oxide process flow diagram

两种原材料经过计算后,得到需要投入的数量再进行精确的计算,采用行车设备将配置好的原料投入混合机中,钴酸锂原料混合一般采用干法混合的方式,使用设备为高速混合机。混合均匀的物料经过减量秤装入匣钵中,物料会随着匣钵一起进入隧道中进行烧结,按照设定好的曲线进行升温、保温、降温以完成高温固相反应。在生产的过程中,随着设备使用时间延长会粉化掉渣,这些粉渣中的磁性异物会带入到钴酸锂材料中,在后续制成电池后易引发安全问题,因此一般会采用电磁除铁机对钴酸锂产品进行除磁处理。为了保证产品批次间的均匀性,经过除磁后的纯净钴酸锂粉体需要经过批混,批混后的钴酸锂进入到自动包装机,完成钴酸锂产品的包装工作。

表1 四氧化三钴典型值Tab 1 Typical value of cobalt tetroxide

表2 电池级碳酸锂锂辉石体系典型值Tab 2 Typical values of battery grade lithium carbonate pyroxene system

2 钴酸锂生产设备

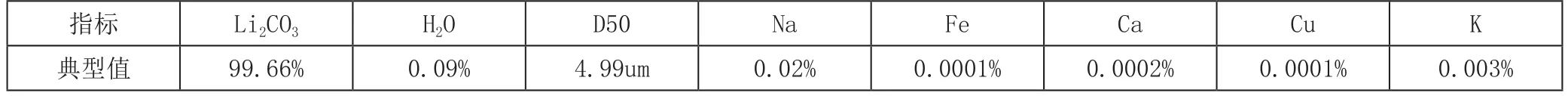

生产设备合成炉主要有炉体与架桥组成,炉体是钴酸锂进行烧结的地方,架桥与炉体互相连接,供装卸物料以及物料进出炉膛,其结构如图2所示。

图2 合成炉主体结构图Fig. 2 The main structure of the composite furnace

3 钴酸锂粒度测试的方法

颗粒的大小叫做颗粒的粒度,粒度分布指的是不同粒径的颗粒占粉体总量的百分比,粒度分布主要分为累积分布与频率分布,粒度测试的方法主要有沉降法、激光法、筛选法、图像法以及电阻法,在电池行业中,一般采用激光法测试粒度[2]。

D0——最小颗粒的粒径;

D10——10%颗粒小于该粒径;

D50——50%颗粒小于该粒径;

D90——90%颗粒小于该粒径;

D100——最大颗粒的粒径。

钴酸锂的粒度分布测试方法:

首先准备一台测试的设备如Matersizer2000激光粒度分析仪,然后将测试的工具准备完整,包括烧杯、样品勺、清洁器、擦镜纸以及测试的用具,以上材料必须保持干净,测试采用去离子水作为分散剂,3‰的偏磷酸钠溶液作为表面活性剂以帮助分散;将设备打开,打开进样器、粒度仪,对设备进行加热;打开操作系统,选择样品名称;然后将设备的泵速设置为2500rpm,超声强度设置为80%,超声时间为3min、启动分散单元,点击开始后,系统进行对光及背景测量,当系统提示加入样品时加入需要检测产品,控制遮光度在10%-20%之间,检测完毕后将结果自动进行储存。对设备进行清洗,关闭设备,如图3所示,为钴酸锂的粒度分布情况。

图3 钴酸锂粒度分布图Fig. 3 Particle size distribution diagram of lithium cobalt oxide

4 钴酸锂产品性能相关性

4.1 合成炉中的温度与粒度之间的关联性

合成炉主要分为三层,层与层之间存在温差,最终会导致产品的粒度也存在一定的差别,进而影响产品的性能,通过对温度场进行调整可以得到粒度分布较均匀的产品,调整后的产品粒度如表3所示。

表3 调整前后产品粒度变化表(um)Table 3 Pre-adjustment and post-adjustment product granularity change table (UM)

从表3可以得出,调整前的产品粒度分层严重,上下层粒度相差约4微米,且上层颗粒粒度大,考虑到气氛是从炉底进炉,从炉顶带走,气体在上层被带走时同时带走了部分热量,从而降低了上层物料的实际反应温度,故而导致产品上层粒度比下层粒度小。基于该考虑,将上层设置温度比下层高10℃进行烧结,可以看到调整后产品的粒度分布基本能够达到一致,产品的均匀性得到了明显的提高。

4.2 产品性能指标相关性

产品粒度的差异会导致其他的性能指标有所变化[3-5],将采用不同烧结制度的两个批次的产品(A为调整前,B为调整后)分别进行了对比检测,如表4所示:

从表4可知,因为受产品粒度的影响,当粒度分布较宽时,得到的比表面积较小,当粒度的大小均匀度保持一致时,振实密度与压实密度提高,产品的加工性能优势明显。

表4 产品性能物理指标变化Table 4 Product Performance Physical index changes

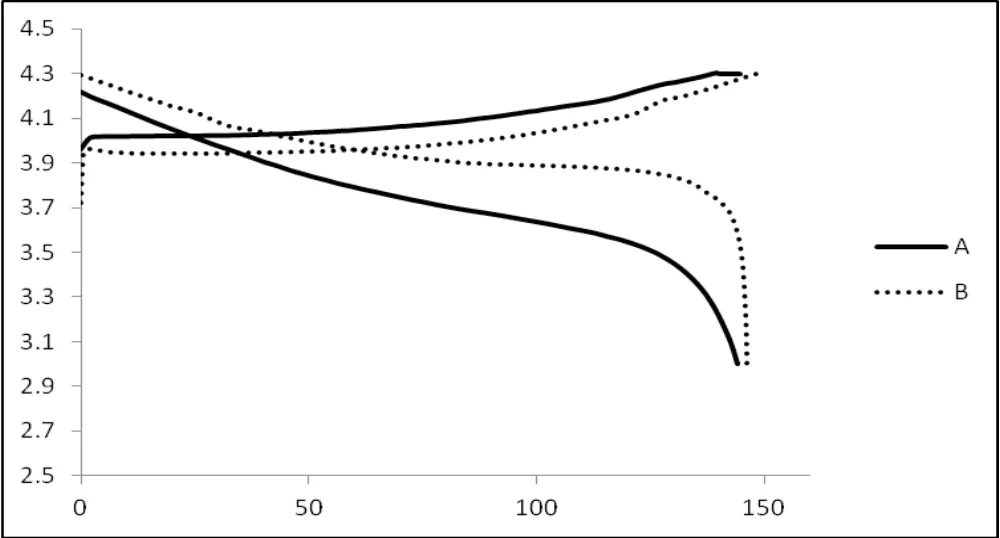

图4为调整前后产品的电性能检测数据, A批产品的克容量在145 mAh/g,B批产品克容量在149 mAh/g,由此可见温度调整后的产品具有更高的克容量。

图4 LiCoO2克容量分布图Figure 4 LiCoO2 Capacity Distribution chart

5 结论

钴酸锂产业化生产的主要原料是四氧化三钴与电池级碳酸锂,上述文章中对两种材料进行了具体的分析,并对钴酸锂的生产工艺做了简单的介绍,最后对生产过程的温度分布对钴酸锂的粒度分布影响进行了分析,研究发现,受气流影响,炉体内上下区域存在温差,最终导致产品的上下层粒度差别较大,为得到粒度分布均匀的产品,提高产品的稳定性,需要设置分层温度。