基于MATLAB可膨胀波纹管膨胀性能优化设计

2018-11-29,,,,,

,,, , ,

(1.北京探矿工程研究所,北京 100083;2.中国地质大学(北京) 工程技术学院,北京 100083)

随着钻井深度的持续增加,钻井过程中会遭遇地层漏失,甚至溶洞等复杂情况,为后续钻井带来了很大难度。目前,普遍采用的下套管固封方法,不仅会导致井眼减小,增大施工难度和钻井成本,甚至无法钻达目的层。采用可膨胀波纹管处理复杂地层,会降低施工难度,节约钻井成本,便于实现等井径固井[1]。

可膨胀波纹管技术(Expandable Profile liner, EPL)是将圆形无缝钢管成型为异型管,在井下通过水力膨胀或机械膨胀将其贴紧井壁,封堵漏失地层。波纹管膨胀性能的优劣直接影响整个堵漏效果,其中涉及到波纹管的材质、截面参数、焊接等多方面因素。本文主要论述波纹管选材及截面参数对波纹管膨胀性能的影响[2]。

可膨胀波纹管的截面主要有“8”字型,多瓣梅花形等,“8”字型波纹管具有结构对称,曲率变化少,成型工艺简单,且在国内外地质勘探中获得较好的应用[3]。本文在研究波纹管封堵漏失地层工艺过程中,采用“8”字型截面波纹管,如图1所示。

图1 “8”字型波纹管截面示意

1 可膨胀波纹管选材设计

在试制波纹管时采用无缝钢管进行加工,波纹管在压制过程中,会出现大位移塑性变形,这就要求波纹管本身具有良好的延伸率和适中的屈服强度。波纹管压制完成后需要焊接,由于碳含量越高焊接性能越差,波纹管材质的含碳量不能过高,要具有良好的焊接性能。无缝管材应具有强度适中,良好的韧性、塑性及焊接性能。

1.1 波纹管材质弯曲性能

波纹管塑性变形过程中,其截面弯曲半径越小,波纹管的局部塑性变形程度越大。当截面弯曲半径过小时,会发生波纹管外侧受拉严重出现裂纹,导致管材弯曲失效。管材的最小弯曲半径rmin直接影响管材的成型质量,在保证管材外侧不发生断裂的情况下,管材内侧的最小弯曲半径rmin[4]为

(1)

式中:rmin为管材弯曲最小半径,mm;t为管材厚度,mm;[δ]为材质允许的伸长率,%。

波纹管压制过程中,截面各处的弯曲半径不得低于rmin。以伸长率为0.25的波纹管材为例,波纹管截面设计的内侧最小弯曲半径不得小于壁厚的1.5倍。

1.2 波纹管材质抗外压强度

试制波纹管时,压制模具会对波纹管施加周向载荷,当该载荷超过波纹管的临界压力时,波纹管发生塑性变形。因此,波纹管抗外压强度可近似按照外压圆柱薄壁壳体弹性失稳时的压力,即临界压力进行分析。实际压制中,项目选取的无缝钢管长度在8 m以上,L>Lcr,Lcr可表示为[5]

(2)

式中:Lcr为圆筒临界长度,mm;D0为管材外径,mm;t为管材厚度,mm。

选用长圆筒临界压力公式进行抗外压强度设计。

(3)

式中:pcr临界压力,MPa;E为管材的弹性模量,MPa;u为管材的泊松比;D为管材中径,可近似为管材外径,mm。

1.3 波纹管材质抗内压强度

波纹管在压制成型后,需通过水力膨胀试验将其膨胀至要求尺寸。水力膨胀时,波纹管内壁会受到均匀径向分布载荷,逐步增大内压,直至管材外形尺寸基本不发生变化。波纹管水力膨胀可按照薄壁圆筒承受内压的抗压强度进行考虑[6]。

(4)

式中:σb为管材的抗拉强度,MPa。

波纹管的抗内压强度直接关系到配套设备的性能参数要求及波纹管膨胀质量。如果波纹管水力膨胀过程中,膨胀内压超过管材抗压强度,会导致波纹管胀裂。

波纹管材的抗外压和抗内压强度除了受材质自身的因素,还与管材的壁厚和外径有直接关系。外径一定,壁厚越厚,管材所承受的压力值越大。壁厚一定,外径越小,管材所承受的压力值越大。

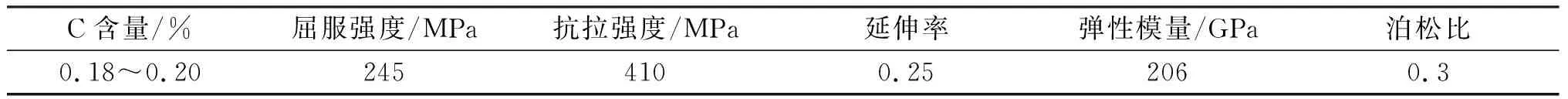

试验选定的可膨胀波纹管的力学性能如表1所示。无缝钢管如图2。

表1 可膨胀波纹管材质力学性能

图2 压制波纹管的无缝钢管

2 可膨胀波纹管截面参数

本文主要研究地质勘探用小口径可膨胀波纹管,选用无缝钢管进行冷压成型,参照现有波纹管的截面尺寸,根据野外地质钻探现场的裸眼尺寸需求,为保证作业过程中波纹管能顺利到达目的层,初步压制后的波纹管截面参数[7]如图3所示。压制后的波纹管如图4所示。

图3 波纹管初步压制截面尺寸

图4 压制的波纹管

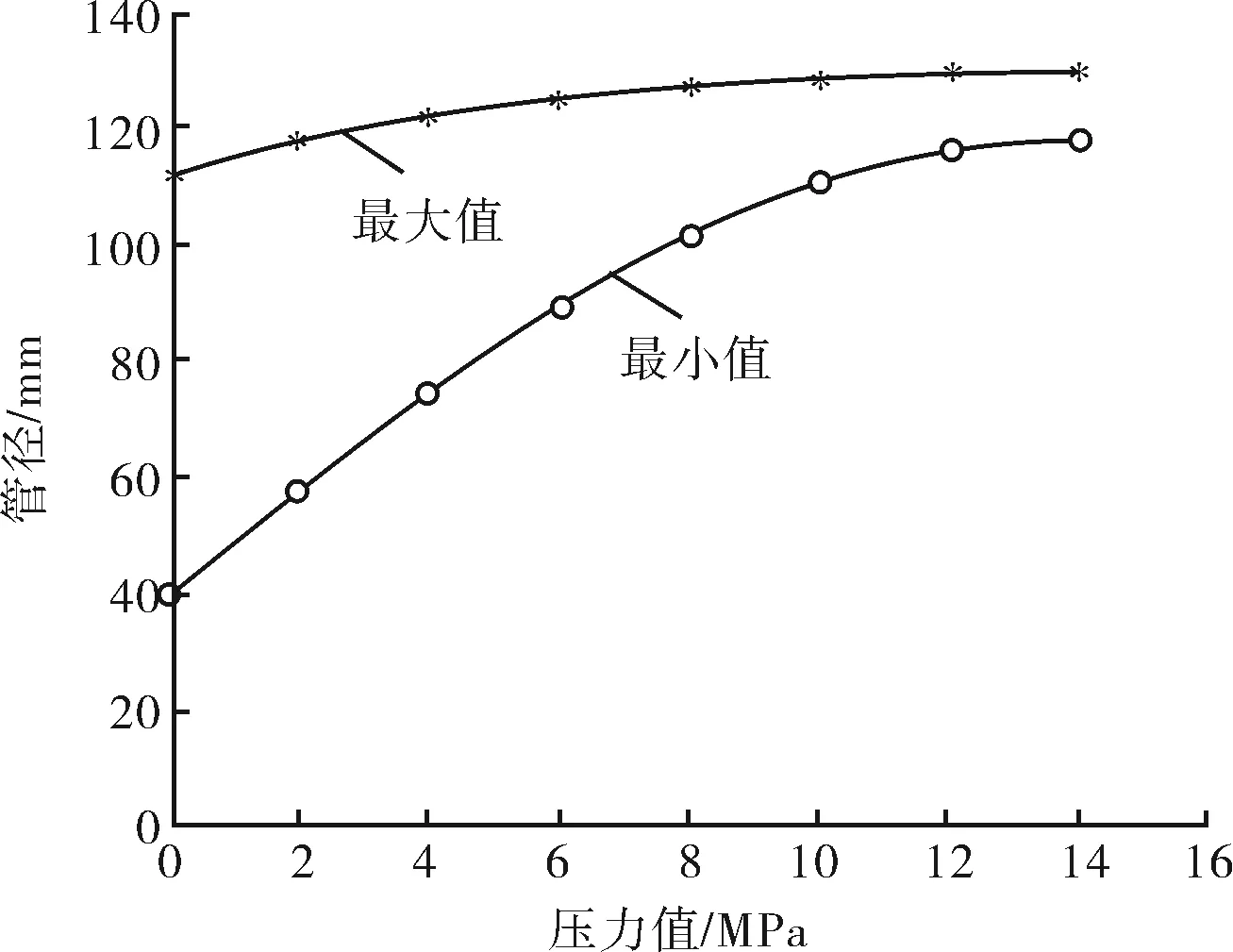

通过对压制成型后的波纹管进行检验,未发现裂纹等缺陷。为了验证压制后波纹管抗内压性能,需通过水力膨胀试验进行测试[8]。采用额定压力50 MPa的高压变频注浆泵,对多组波纹管进行水力膨胀试验。部分管体在膨胀过程中由于圆弧处曲率不当等原因,无法承受大位移的塑性变形,导致胀裂(如图5所示),其中破损占比近10%。通过对未胀裂管体进行结果统计分析,得出波纹管截面尺寸与膨胀压力之间对应关系,如图6所示。

图5 波纹管膨胀过程中出现裂纹形貌

图6 波纹管截面尺寸与膨胀压力的对应关系

由图6可以看出,波纹管最大径和最小径变化趋势一致。当压力增加到3 MPa时,波纹管截面尺寸变化缓慢;压力由3 MPa增加至8 MPa时,波纹管凹陷处已经胀平,管体基本胀圆,截面尺寸变化明显;当压力继续由8 MPa增加至14 MPa时,波纹管截面尺寸变化缓慢,当继续增加压力时,波纹管截面尺寸不再发生变化,此时波纹管已经膨胀至极限尺寸,即波纹管水力膨胀的膨胀压力为14 MPa。水力膨胀后波纹管的最大径均值为129.5 mm,最小径均值为112 mm,椭圆度为13.5%,基本满足后续作业要求。

3 可膨胀波纹管截面参数优化

可膨胀波纹管初始截面尺寸虽然能基本满足现场作业要求,但由于波纹管水力膨胀中存在管体胀裂导致作业中断,接触面积比不高引起波纹管与井壁之间摩擦力不足,无法进行机械膨胀等缺陷,因此有必要对可膨胀波纹管的截面尺寸参数进行优化设计。

3.1 波纹管截面数学建模

压制可膨胀波纹管采用的是外径为D0的无缝钢管,成型后的波纹管截面由多段圆弧过渡形成,其截面参数如图7所示。图7中R0是压制前无缝钢管的半径,R1是波纹管压制后最大半径,r2是圆弧的半径,r1是波纹管压制后最小半径,θ1是波谷处圆弧对应的角度,θ2是波峰处圆弧对应的角度。

图7 波纹管压制后截面示意

在冷拔过程中无缝钢管会发生大位移的塑性变形,每段圆弧的壁厚在成型过程除了受材质自身缺陷、受力不均等因素影响外,主要取决于波纹管最小径r1和波谷弧段的半径r2。采用MATLAB对r1、r2两个变量进行优化设计。

设计变量:以r1、r2为设计变量,

即X=[x1,x2]

(5)

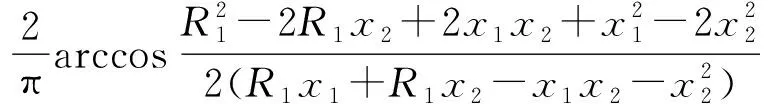

波纹管在孔内水力膨胀中是否满足工艺要求,直接取决于波纹管与井壁的接触面积比η0,其值越大,机械膨胀时波纹管与井壁之间的摩擦力也越大。应确保机械膨胀过程中波纹管紧贴井壁,不会掉落孔底。波纹管在水力膨胀中最大外径圆弧段最先与井壁接触,基于波纹管水力膨胀后截面呈类椭圆状,压制后波纹管的最大外径相对波纹管整个外径占比作为目标函数[9-10]。

(6)

无缝钢管由于自身存在径向收缩率[Ω],在压制完成后外径周长会缩减。经过试验统计分析,实际缩减值与理论缩减值基本一致。

(7)

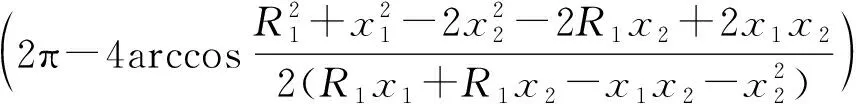

基于实际加工工艺和试验统计分析,波谷段圆弧段的圆弧角度θ1和波峰段圆弧角度θ2应满足式(8)。

(8)

式中:θ1和θ2可用设计变量表示;R0和R1为已知常量。

3.2 截面参数优化设计

试验中采用的无缝钢管R0为133 mm,压制后的波纹管最大外径R1为113 mm,初始值取x0[18,15],采用Fmincon函数对上述约束条件下非线性极值问题进行求解[11-12]。

X=[ 15.324 ,13.976]fval=0.556 9

将上述结果进行圆整,即波纹管最小半径r1取15 mm,波谷弧段的半径r2取14 mm,将其带入目标函数得η=54.87%。用钢筒模拟井壁进行水力膨胀试验,经测量,波纹管外径与井壁接触占比为49.73%。

波纹管的封堵效果除受波纹管外径与井壁的接触比影响外,还跟波纹管的膨胀压力直接关联。波纹管的膨胀压力除受截面尺寸影响外,其壁厚也是十分重要的制约因素。在满足泥浆泵工作压力的前提下,波纹管壁厚直接影响封堵效果及使用寿命。选取上述优化后的波纹管截面尺寸,对单位长度内不同壁厚的可膨胀波纹管进行水力膨胀试验。选取壁厚为4~10 mm的波纹管,采用最高压力为50 MPa的高压变频注浆泵,依次对不同规格壁厚的波纹管进行水力膨胀,试验结果如表2所示。

表2 波纹管壁厚与膨胀压力的对应关系

根据波纹管径向收缩率及现场测量,机械膨胀后的波纹管外径为131 mm,为保证后续钻头能顺利通过波纹管,膨胀后的波纹管内径不小于120 mm。由表2可以看出,符合现场作业条件的有4.0、4.5、5.0、5.5 mm 4种壁厚规格的波纹管,其膨胀压力、膨胀时间与壁厚的对应关系如图8所示。

图8 波纹管膨胀压力、膨胀时间与壁厚的对应关系

实际作业中,采用的泥浆泵额定压力约为20 MPa,工作压力推荐为同等条件下额定压力的80%,即16 MPa。依据图8可以看出,波纹管膨胀压力为16 MPa时,对应壁厚为4.8 mm,由于波纹管壁厚无此规格,同时基于波纹管膨胀后的最大外径满足需求和膨胀效率,选取波纹管壁厚为4.5 mm。

3.3 优化结果对比分析

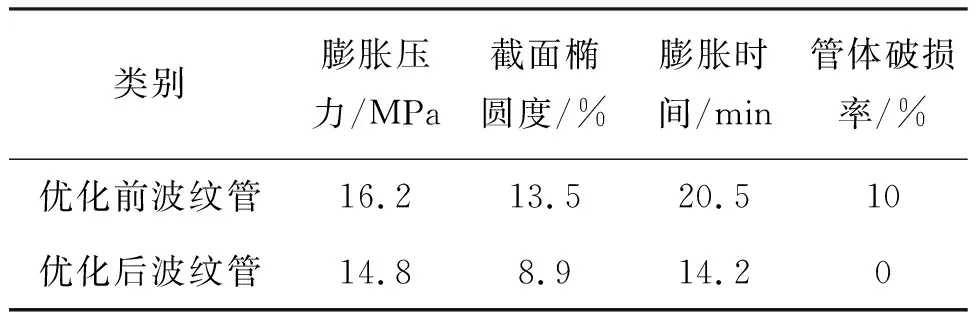

选取壁厚4.5 mm优化后的波纹管与初始波纹管在同等条件下进行水力膨胀试验,在达到相同最大外径的前提下,试验结果对比如表3所示。

表3 优化前后波纹管膨胀性能对比

由表3可以看出,优化后的波纹管彻底避免了膨胀过程中出现管体胀裂的缺陷,膨胀压力适中,膨胀时间缩短,增大了井壁与波纹管的接触面积比,波纹管整体膨胀性能得到明显提升。对优化前后的可膨胀波纹管进行水力膨胀试验,截面对比如图9所示。

4 结论

1) 波纹管截面参数优化后,解决了水力膨胀过程中由截面曲率不当引起管体胀裂问题,提高了波纹管水力膨胀的稳定性。

2) 优化后的波纹管,在水力膨胀后不仅最大外径满足作业要求,而且波纹管与井壁的接触面积比增大,膨胀时间大幅缩短;且膨胀压力不高于16 MPa,对目前地质钻探作业现场泥浆泵具有较强的适应性。

图9 优化前后可膨胀波纹管水力膨胀后截面对比

3) 可膨胀波纹管优化后,在水力膨胀试验中整体膨胀性能得到提高,为现场封堵复杂地层提供技术支撑。