适用于在役陆地钻机的自动化立根排放系统

2018-11-29,,,,

,,, ,

(1.三一集团有限公司 湖南分公司,长沙 410100;2.中国石油天然气股份有限公司西南油气分公司,成都 610017;3.东营市产品质量监督检检所,山东 东营 257000)

在钻井起下钻作业过程中,需要将钻杆立根由井口中心移送至二层台指梁间区域或从二层台指梁间区域移送至井口中心。传统作业方式是由一名井架工站在二层台的猴台上,伸手到井口中心位置将立根接到游车上的吊卡内或从吊卡内取出,同时还需要不断地在指梁间与井口中心之间移动钻杆立根[1]。这一作业过程存在以下问题:整个作业过程动作重复性高,工作枯燥乏味,长时间工作时效率低;钻井作业多为野外作业,工作环境恶劣,劳动强度大,且经常深夜施工,井架工容易产生疲劳,从而操作失误,导致安全事故;井架工长时间在高空作业,有极大的安全隐患和风险;新一代石油工人不愿意从事此类高风险且劳动强度大的工种,钻采行业面临愈来愈严重的用工难局面[2-3]。

钻井设备属于高价值的固定资产,更新换代较慢。如何针对相当数量的在役陆地钻机,提出适宜的自动化改造方案,降低钻井工人的劳动强度,提升钻井效率,是一个值得深入研究的课题[4]。

1 自动化立根排放系统总体方案

1.1 方案设计

自动化立根排放装置由二层台扶管机械手、钻台面提管机械手、司钻集成控制系统等三部分组成。装置采用“上扶下提”的方式[5],以防爆伺服电机为驱动元件,由PLC 控制[6],实现在起下钻和立根排放等作业过程中对钻柱的扶持、提升、下放和平移等动作的自动控制,替代了井架工和钻台内外钳工,减少了作业人数,简化了起下钻作业流程,提高了作业安全性。

为了满足在役陆地钻机自动化改造的要求,二层台扶管机械手的总质量比普通二层台的增加不超过10%,与钻机原有二层台具有互换性;钻台面提管机械手在能够满足提升钻铤的前提下,占用钻台的面积尽可能小。

1.2 工作原理

本文提出的自动化立根排放装置的工作流程为:起钻时,顶驱带着液压吊卡从井口提起钻柱,到达指定高度后停止。然后,钻台面提管机械手伸展至井口,抓住钻柱的下部。同时,二层台扶管机械手也伸展至井口,环持钻柱的上部。接着,钻台面提管机械手将钻柱提升一段距离,使钻柱上部接箍与液压吊卡脱离。然后,打开液压吊卡的活门。接下来,上、下机械手同步动作,臂架收拢,回转,平移,到达预定指梁,将钻柱移动至目标位置。钻台面机械手向下移动,将钻柱摆放在立根盒上。最后,上、下机械手同时动作,释放钻柱,回到待机位置。下钻时,工作流程与上述相反。

1.3 主要技术参数

二层台容量 180柱ø127 mm(5英寸)钻杆

4柱ø177.8 mm(7英寸)钻铤

4柱ø228.6 mm(9英寸)钻铤

最大处理管柱质量 10 t

操作半径 ≥2 600 mm

工作电压 380 V

系统功率 20 kW

1.4 技术分析

1.4.1二层台扶管机械手结构设计

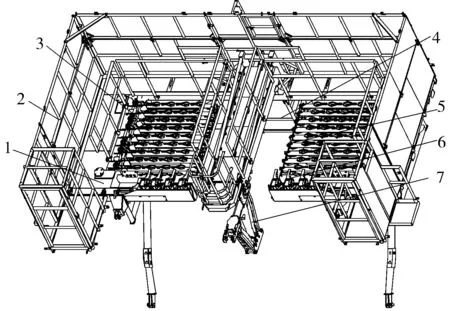

二层台扶管机械手由二层台和机械手两大部分组成,如图1所示。其中,二层台包括二层台框架、指梁、舌台、栏杆和维修架,并设置有钻铤锁、指梁锁等安全机构;机械手安装在二层台猴台的轨道中,由防爆伺服电机控制机械手平移、回转、伸展,以及抓手开合。抓手可张大缩小以适应不同外径的钻具。二层台扶管机械手与普通二层台大工操作模式具有互换性,当设备出现故障时,机械手各部件可手动调整姿势和开合抓手,方便快速恢复至人工作业模式。此外,在维修架内可对机械手进行维修。

由于二层台扶管机械手采用伺服电机驱动、扶管操作方式,结构轻巧,总体质量比普通二层台增加不多,确保了井架强度安全。

1—二层台框架;2—栏杆;3—指梁;4—维修架;5—指梁锁;6—钻铤锁;7—扶管机械手。

1.4.2钻台面提管机械手结构设计

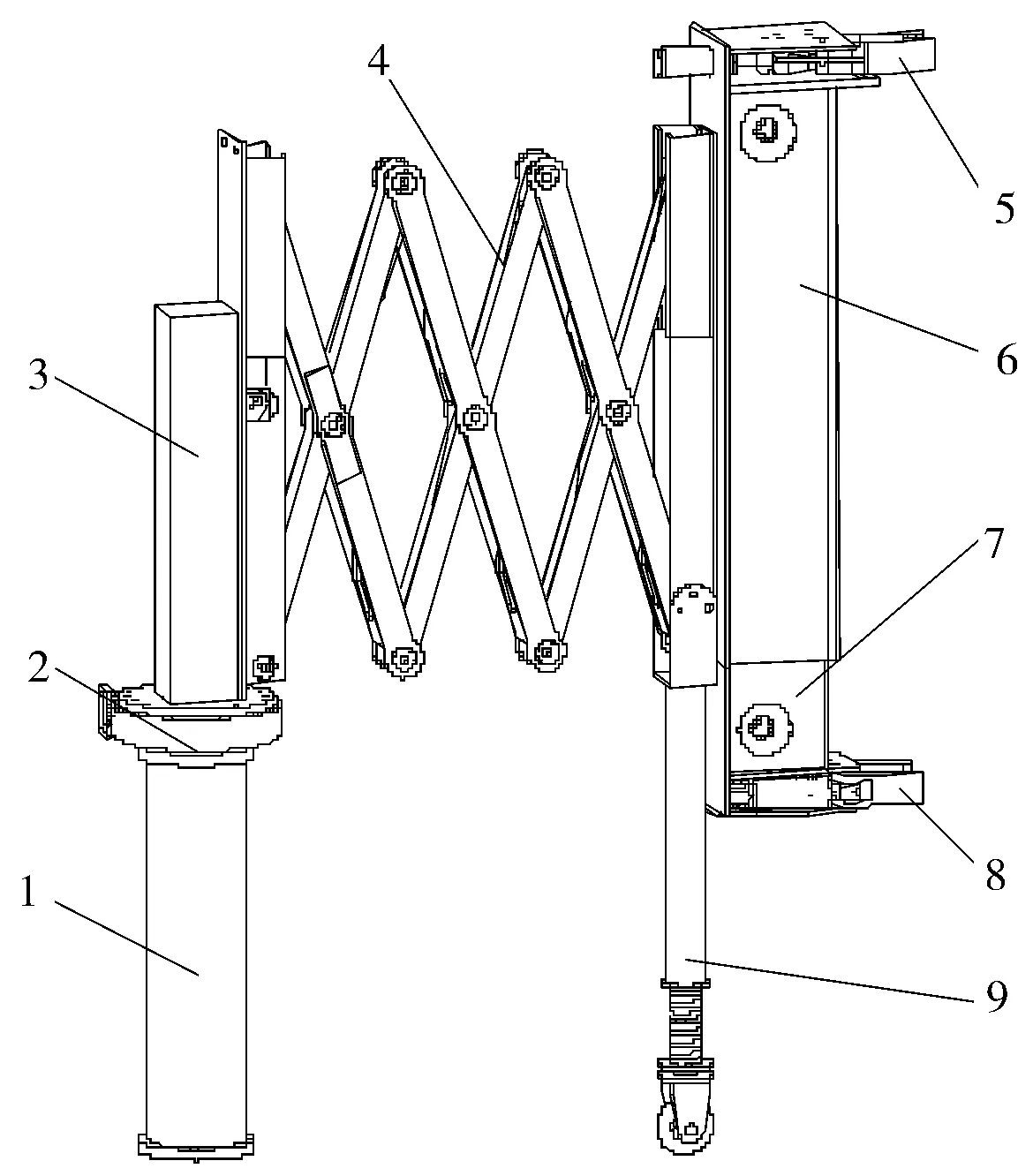

钻台面提管机械手主要由底座、臂架和抓手组件组成,如图2所示。底座固定在立根盒对称中心线上,靠近井口的一侧,用于安装臂架和抓手。机械臂采用的是折叠连杆结构,能够收拢伸展,以底座为中心进行回转,带着抓手移动。抓手组件包含扶持抓手和夹取抓手。夹取抓手布置在下方,可在垂直方向上下移动,用于提升或下放钻柱。在抓手下方设置用于支撑抓手组件的万向滚轮[7],目的是将钻柱的自重通过万向滚轮传递至钻台面,减小臂架承受的载荷,从而实现臂架结构小巧紧凑。

钻台面提管机械手的最小回转半径为600 mm,最大操作半径为3 100 mm。

1—底座;2—回转机构;3—转台;4—折叠臂架;5—扶持抓手;6—抓手固定臂;7—抓手伸缩臂;8—夹持抓手;9—万向滚轮。

1.4.3司钻集成控制系统

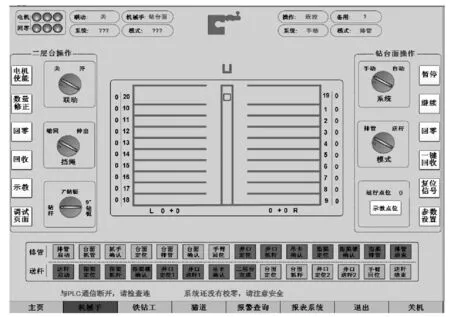

控制系统由中央控制单元和伺服控制单元组成,操作界面如图3所示。伺服控制单元包括伺服驱动器和伺服电机两部分;伺服控制具有优异稳定性、快速响应性和对负载变化自适应能力[8],可以消除机械手在运动过程中因机械负载的惯量大范围变化所带来的不良影响。通过司钻房内操作,自动化立根排放装置能完成自动(或手动)起下钻作业,将立根从立根盒(指梁)内精确往返移运到井眼中心。

图3 自动化立根排放系统操作界面

2 技术特点

1) 与国内外悬持式管柱自动排放装置相比,本文提出的自动化立根排放装置采用“上扶下提”式结构,将钻柱重力的受力点从二层台转移到了底座上,减轻了二层台负载对井架的影响,可广泛应用于陆地和海洋新造钻机和在役钻机自动化改造。

2) 在二层台上预设了人工作业模式,系统包括翻转式舌台,能够自动操作和人工操作的钻铤锁和指梁锁等,可满足紧急情况下快速切换到人工作业模式的需求。

3) 钻台面提管机械手采用随动支撑臂结构,简化了承载结构,占用钻台面的空间小,适用于旧钻机的改造。

4) 阶段式一键操作。控制系统中设置了几个关键位置点,当设备运行至关键位置点后,司钻在确定相关设备的工作状态后,点击“确认”按钮,设备将自动执行下一流程的动作。在兼顾安全的前提下,大幅提高了设备的自动化程度,降低了司钻操作的难度。

5) 二层台扶管机械手和钻台面提管机械手联合作业,能够简化起、下钻的流程,两者同步动作,直接将立柱移动到指定位置。原人工操作,二层台和钻台面的操作存在先后顺序,此装置的二层台扶管机械手和钻台面提管机械手可并行作业,大幅提高了起下钻的效率。

6) 二层台扶管机械手和钻台面提管机械手均采用防爆伺服电机驱动,动作精准、响应速度快、同步性好,环境适应性强,实现管柱精确、平稳排放。系统功率小,节能环保,避免了液压系统固有的“跑冒滴漏”的顽疾[9]。

7) 系统功率小,节能环保。传统的液压驱动的管柱排放系统的功率大约为50 kW[10],而本系统的功率仅为20 kW。

3 结论

本文提出的自动化立根排放装置采用伺服电机驱动,通过司钻房集成控制系统,实现二层台扶管机械手和钻台面提管机械手同步作业,简化了起下钻的作业流程,能够自动完成抓取、移动和排放钻柱的作业,替代了井架工和钻台内外钳工,减少了危险区域作业人数,提高了钻井效率。此外,轻量化的二层台扶管机械手和占地面积小的钻台面提管机械手特别适用于在役陆地钻机的自动化改造。