4#干熄焦汽轮发电机组振动故障分析及对策

2018-11-29张芳

张 芳

(马鞍山钢铁股份有限公司炼焦总厂,安徽马鞍山 243000)

引言

马钢煤焦总厂4#C18-3.43/1.27型抽凝式干熄焦汽轮发电机组是南汽2007年出厂产品,配套的发电机型号为QFW-18-2 10.5 kV,配交流无刷励磁机,轴系结构如图1所示。汽轮机和发电机转子分别由 1#、2#和3#、4#轴承支撑,励磁机为悬臂结构。

图1 4#机轴系结构示意图

机组自2007年10月投运以来就存在振动偏大的情况,尤其是在临界转速时振动严重超标。经过2次机组揭缸大修、2次汽轮机转子返厂做高速动平衡、1次发电机转子送上海昂电做高速动平衡及4次现场高速动平衡,故障依旧。现正常运行时一瓦水平轴振高达208 μm,过临界 3#瓦振高达213 μm,严重影响机组安全运行。

1 故障情况

通过对4#机运行、检修及动平衡调试数据统计分析,认为该机组已于2017年11月份完成发电机转子和汽轮机转子试验台高速动平衡及整个汽发轴系现场动平衡工作,采用轴系动平衡的策略未能有效降低机组振动值。若想治理4#机振动问题,只能从其他方面查找原因,制定整改策略。

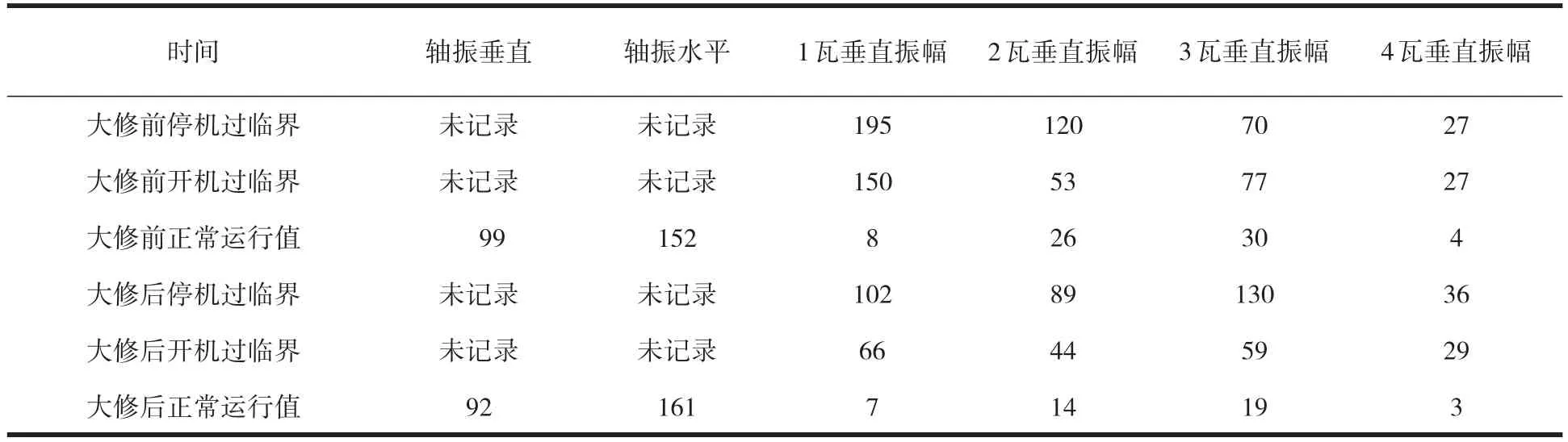

2011年9月4#机委托给制造厂专业检修队伍进行第一次揭缸大修,大修前后振动变化如表1。

由表1中数据可知,此次大修后除1#水平轴振和停机时3#瓦过临界振动超标外,其余数值均在合格范围,这次检修起到了一定振动故障消缺作用,但1#水平轴振和停机过临界振动超标的问题没能消除。

2017年10月4#机委托给本厂检修队伍进行第二次揭缸大修,大修前后振动变化如表2。

由表2中数据可知,此次大修改变了对中和轴瓦载荷分配情况,3#瓦过临界振动明显增加。

4#机日常运行时1#水平轴振由大修前的165 μm升高到大修后的208 μm。

3 问题分析

经过现场勘查,发现4#机存在以下一些缺陷:

表1 4#机第一次大修前后振动变化情况简明统计表 μm

表2 4#机第二次大修前后振动变化情况简明统计表 μm

(1)凝汽器垂直方向的硬支撑(集水井出水管等)限制了凝汽器向下膨胀,造成凝汽器的热位移是向上的,导致机组开起来以后凝汽器把汽缸顶悬空,汽机后座架内侧是空的,分别测量汽机后缸四个地脚螺栓处后座架内侧间隙为(面对机头—逆时针方向):0.20 mm/0 mm/0.3 mm/0.35 mm。

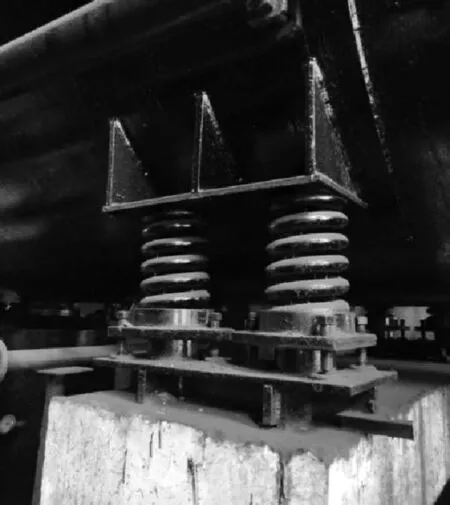

(2)凝汽器四组地脚弹簧标高值偏差大。测量数据如下(面对机头—逆时针方向):380 mm/375 mm/385 mm/390 mm。垫铁底座随意放在几块钢板拼接的支座上,没有二次灌浆,反映弹簧组安装过程较为粗糙(见图2),在安装中存在工序错误和调整不当,这直接影响凝汽器的支撑刚度及不同工况下的自由位移量。

图2 凝汽器地脚弹簧现场实物图

(3)凝汽器进出水管垂直段设有波纹膨胀节,有个别波纹膨胀节的导向杆的定位螺栓未松扣(见图3),造成凝汽器出水管膨胀节被螺栓锁死。

图3 凝汽器进出水管波纹膨胀节现场实物图

(4)后汽缸导板处的间隙时有时无,(现场测量前台板无间隙,后台板0.30 mm),反映出后汽缸在运行中处于上下浮动状态。

上述第(1)至第(4)项,反映出凝汽器垂直方向膨胀不合理,热态时的热位移方向不是向下,而是向上,机组的支撑刚度受到较大影响,使得汽轮机后缸落实情况不良,轴系2#、3#瓦的标高始终处于动态变化状态;在冷热态变化时,影响汽轮机中心对中、轴瓦支撑刚度和轴系转子径向间隙,致使机组非常敏感,细微的工况变化,就会诱发振动大幅升降。

(5)查阅安装图纸,在电站地沟内的进出凝汽器的循环水总管设有管托式的滑动支架;现场勘查可知,该滑动支架被漏装了。这反映出循环水管的支撑没有严格按图纸施工,因循环水管道没能有效的固定和支撑,诱发了机组临界转速区间表现出较为强烈的共振现象。

(6)凝汽器出水管与地坑内的凝结水泵采用刚性联接,且距离只有2 m,没有考虑不同工况下的位移量。这种连接方式会使机组临界转速区间,将凝结水泵和凝结水管的振动作用放大,使机组表现出更为强烈的共振,导致机组过临界转速的振动值进一步升高。

(7)前汽缸猫爪处有铁皮露出,说明汽缸水平调整有问题。

上述现象反映出4号机在转子扬度、轴系对中、找正或轴瓦组装等方面存在有待进一步优化调整的地方。汽轮发电机组这种高速旋转设备,如找正和水平度达不到规范要求,振动会增大,严重的就会超标。

(8)机组正常运行时,轴封汽不能自封,新蒸汽不能撤出;新蒸汽源接自厂区管网,存在汽压和汽温偶尔波动超标现象;且缺少汽温调节手段,难以与机组启停状态灵活匹配。

上述第(8)项,反映出后汽封处的温度受厂区管网温度的影响,厂区管网温度时常波动大。比如2014年12月5日厂区管网温度波动幅值约80℃,后汽封处的温度波动幅值约60℃,直接诱发4#机各瓦振动迅速增大,机组被迫降负荷运行。

(9)机组停止时,真空破坏时间与转速匹配欠妥,停机过临界时没有破坏真空,临界区转速下降没有开机时过临界转速增加快,造成停机时临界区停留时间偏长,停机过临界振动大于开机过临界振动。

上述第(9)项,反映出岗位职工因4#机过临界振动大,已产生畏惧心理,停机时过临界前因担心操作不当引发故障而不敢适时调整真空门,而是等4#机转速下降至500转时才开始破坏真空门,可见4#机的过临界振动超标问题已经严重危及到设备安全运行,急需整改治理。

4 整改方案

4.1 调整凝汽器的外接管道的膨胀与支撑方式

同时重新按规范要求对4#机进行一次现场装配,消除膨胀受阻、支撑不良、轴系对中和轴封汽不能自封问题。包括但不限于以下内容:

(2)立即将凝汽器进出循环水管膨胀节导向杆的定位螺栓去除或松开,保持膨胀节伸缩自如;同时在循环水管上架表读数,查看工况变化时垂直方向有无读数变化,做好数据统计对比分析。按设计图纸,恢复电站地沟内的进出凝汽器的循环水总管的滑动支架,保证循环水管的支撑有效。

(3)去除凝汽器水箱下部妨碍垂直膨胀的固定点,将凝结水管的刚性支撑改为弹簧支撑,确保凝结水管不影响凝汽器的自由膨胀。在凝结水泵入口前的凝结水总管上加装波纹膨胀节,降低凝结水泵的振动对机组过临界共振的推波助澜。

(4)查看进汽管、本体疏水管、抽空气管、与机组相连的油管道安装图纸,检查机组本体热膨胀是否受约束,如有约束,一律去除。

(5)检查均压箱和轴封汽管道阀门,排除堵塞点,解决轴封汽不能自封问题。

(6)查看汽缸安装图纸,检查确认机组垫铁组安装符合图纸要求,重新浇灌二次灌浆层,保证灌浆料填实和每块垫铁大于70%的接触面;按规范重新组装4#机,消除膨胀受阻、支撑不良、轴系对中、机组过临界振动大和日常运行轴振超标问题。

4.2 在重新装配4#机的同时,改造机组通流部分

改造理由是:

(1)4#机组为干熄焦余热发电机组,受上道工序波动影响,时有主蒸汽温度压力波动超标现象,该机组曾经出现过水冲击事故,转子经受的热应力变化大于普通汽机转子。

吃完饭大家都散了,甲洛洛想想西西突然变红的脸,心里暖暖的,看到西西那浅绿的瓷碗里还剩小半碗饭,他便端起碗,一小口一小口地品味:她的胸脯肯定很大,那么厚的衣服都挺得起来,还有那屁股,软软的、滑滑的……哎!多么笨的女人,错过了多少美好的事!

(2)轴封汽不能自封,轴封新蒸汽不能撤出;已多次发生因新蒸汽温度骤降引发机组剧烈振动被迫停机或减负荷运行事件,轴封汽温度波动超标使得转轴的热应力变化超标。

(3)自投产以来,4#机组已经经历100次开停机,频繁的开停机影响转子的使用寿命。

(4)正常运行时一瓦水平轴振高达208 μm

(5)2017年11月份的大修时,测得汽机转子的最大弯曲度为0.13 mm,已经超标。

上述几项都会影响转子的状态和寿命,4#机虽经历两次大修,但都因为生产任务紧,检修时间不足,没有机会安排对大轴全面检查。汽机转轴在长期的负荷波动中是否已经存在弯曲变形,只能等全面检测后才能下定论;但检测耗时多,停机20天的损失就足以买回一个新转子,(停机20天的损失:20d×24h/d×63t放散汽/h×150元/t汽=453.6万元)。与其耗时检测,不如直接进行通流部分改造,以缩短停产时间。

(6)2017年的10月份大修中发现末级叶片有一截断掉,前后汽封严重损坏,小轴头损坏;同类型的5号机也曾出现末级叶片损坏的情况,不能排除该类型转子自身设计存在瑕疵。通过改造,可以改善末级叶片的结构形式和材质,消除末级叶片断裂隐患。

(7)该机组原设计为抽汽凝汽式,后因厂区低压汽源富余,4#机无需抽汽共热,于2011年大修时拆除旋转隔板改为纯凝工况运行;现在的运行工况偏离机组最佳设计工况;改为冷凝式汽轮机转子,可降低机组汽耗量,提高发电效率。

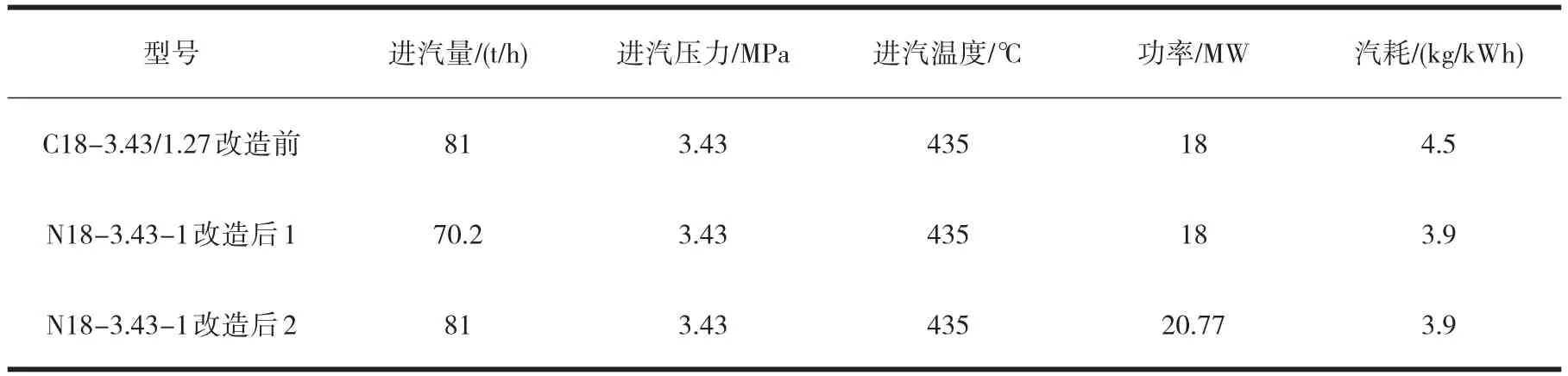

鉴于上述因素,建议对该机组进行整体通流置换,将抽凝式汽轮机改造为冷凝式汽轮机,既解决汽机转子的隐患,改变结构固有振动频率,降低临界区的振动幅值,又可在相同的进汽情况下,增加发电量。通流改造后汽轮机热平衡图见图4,技术比较见表3。

图4 通流改造后汽轮机热平衡图

表3 机组改造前后技术指标比较

在相同功率情况下,通流改造以后汽轮机的进汽量减少 10.8 t/h,按该厂现有成本核算价格(每吨蒸汽150元)计算,每天带来的直接经济效益为:10.8t/h×24h×150元/t=38880元。整个改造工程的费用约需425万,4个月之内即可收回投资,经济效益十分可观。

4.3 其他

(1)辅助高压润滑油泵工作压力为0.81~0.84 MPa,主油泵出口压力为1.36 MPa,机组转速达2800转以上时,主油泵才开始工作。机组启停过临界时,由于转速未达2800转,主油泵不工作,辅助高压润滑油泵工作压力低于主机油泵压力,轴瓦存在油膜刚度不足现象。为增加油膜刚度,建议对辅助油泵进行换型,选用高扬程泵型,提高停机时的辅助油压,与运行状态下接近为好。

(2)跟踪统计开停机操作细节与振动变化,优化开停机操作模式。在停机降速即将进入临界区之际,适当降低真空,提高机组转速的下降速率,快速通过临界区。

(3)积极做好设备隐患消缺准备,可按先易后难的顺序逐步实施。如汽水管的膨胀和支撑问题,可首先实施。

(4)继续做好机组启、停状态下以及变负荷(10%~100%)的测振工作,为改造性大修提供评价依据。

5 结束语

(1)引起汽轮机振动增加的因素很多,降低激振力可以有效应对旋转设备振动问题,因此对4#机首先采取了转子试验台高速动平衡和现场动平衡策略;但通过平衡,4#机的振动故障并未得到很明显的改善,说明4#机的振动故障属于复杂的综合性振动问题,仅凭借改善轴系平衡已无法解决问题。

(2)经过十多年的连续运行、二次揭缸大修和四次平衡都不能使问题得到解决,现实工作中检修成本和生产效益两方面的压力,不可能像做理论研究那样对引起振动增大的各方因素一个一个逐步排查确认,只能按照安全可控、耗时最短、损失最小原则,选择重新组装4#机,同时进行通流部分改造,彻底杜绝原始安装遗留的隐蔽性错误和机组本体管道布置方面影响机组自由膨胀和管道支撑的不利因素,以期尽快消除故障,提升发电效率。

(3)无论是基建工程的初期安装还是后期设备维护检修,都要严格按图纸规范执行,不得马虎对待,特别是热力设备的膨胀、密封与支撑,必需严格执行三方签字拍照确认,以保证其准确、规范、到位。