风电叶片玻璃纤维复合材料相控阵超声检测

2018-11-28

(奥林巴斯(北京)销售服务有限公司,北京 100015)

随着我国对电力需求的不断增长,同时对环境保护重视程度的提高,清洁电力机组的装机量越来越大。其中,风力发电在我国发展速度尤其迅猛,中国已经成为全球风力发电规模最大、增长最快的市场。风电叶片作为风力发电机组的主要部件,其需要在高空全天候不间断地运作,承担着主要的风力载荷,这对叶片的制造质量和服役中的质量控制都是极大的挑战[1-2]。

在风力发电机兴起的100多年历史里,风电叶片有木制叶片、布蒙皮叶片、铝合金叶片等几种类型。随着近年来联网型风力发电机的出现,风力发电进入高速发展时期,传统材料的叶片在日益大型化的风力发电机上使用时,某些性能已达不到当下叶片的发展要求,于是具有高比强度的复合材料叶片得到了快速发展。现在,几乎所有的商业级叶片主体均采用复合材料制造,风电叶片已成为复合材料的重要应用领域之一。

超声检测技术包括相控阵超声技术,是目前检测和评估复合材料质量的常用方法,不仅可以在风电叶片制造过程中进行检测,而且可以在风电叶片服役过程中评估叶片的质量[3-5]。

1 风电叶片的结构及常见缺欠

风力叶片是复合材料制成的薄壳结构,一般由根部、外壳和加强梁等3部分组成,复合材料在整个风电叶片中的重量一般占到90%以上。复合材料叶片最初采用的是廉价的玻璃纤维增强不饱和聚酯树脂体系,直到现在其仍是大部分叶片的制造材料。随着叶片长度的不断增大,自身重量的不断增加,这种体系在某些场合已不能满足要求,于是碳纤维增强结构逐渐得到应用。

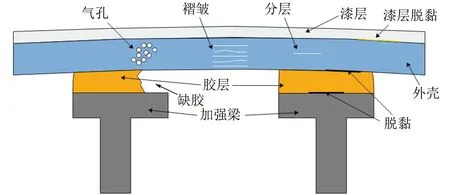

对于玻璃纤维复合材料叶片,一般采用开模工艺,尤其手糊黏接方式较多,其本身在加工过程中会产生气孔、干纤、褶皱、纤维断裂以及夹杂等缺欠,在与梁的合模过程中还会产生缺胶、脱黏等缺欠。风电叶片结构典型缺欠示意如图1所示。

图1 风电叶片结构典型缺欠示意

2 相控阵超声检测简介

相控阵超声检测技术是近10年发展起来的新的超声技术,可以弥补常规超声技术的某些不足。相控阵超声技术可以实现理想的声束聚焦,采用同样的脉冲电压驱动每个阵列单元,聚焦区域的实际声场强度远大于常规的超声波技术,从而可以对相同声衰减特性的材料使用较高的检测频率;其无需声透镜便可使声束聚焦,可以灵活而有效地控制声束和聚焦点的位置,实现对复杂结构件缺陷的精确检测,并可通过优化控制焦点尺寸和声束方向,使分辨率、信噪比和缺陷检出率等性能得到提高;在一定检测范围内,该技术不需要移动探头,因而通常不需要复杂的扫查装置,不需要更换探头就可实现整个体积或所关心区域的多角度、多方向扫查。

对于风电叶片结构,可以使用相控阵超声的0°线性扫查,实现较大区域的一次扫查,根据叶片厚度及检测灵敏度的需要具体设置激发孔径和聚焦深度。配合单线或者二维扫查器,可以得到被检件的C扫描检测图。这种简便的扫查机构,可以作为风电叶片制造过程中的检测手段,也可作为一种在役检测方法。

笔者单位针对风电叶片这一特殊的复合材料结构研制了一款专用的低频相控阵探头,探头外观如图2所示。其特点为:针对不同的厚度,可以选择频率(0.5 MHz和1 MHz),具有64个晶片。整个探头阵列的长度为96 mm,宽度为22 mm。使用塑料外壳以减轻探头重量。其可以通过楔块安装编码器,使用该探头配合OmniScan Mx2相控阵探伤仪就可以完成风电叶片的检测。

图2 OLympus风电叶片相控阵探头外观

手动扫查效率较低,稳定性也相对不足,楔块上也加工了夹持孔,可以将探头安装在扫查器或者机械臂上,实现半自动或者自动检测。

3 风电叶片典型缺陷的相控阵检测

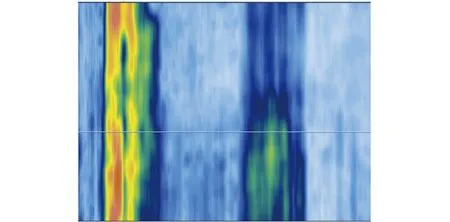

如前所述,目前大部分叶片都是采用外壳加支撑梁的结构,所以从相控阵检测的C扫图(见图3)中可以清楚看出支撑梁的位置,图中颜色反映的是闸门内反射波的幅度大小,蓝色区域是反射波波幅较低的区域,说明在该区域大部分超声能量都已透射,为支撑梁的胶接区域;橙色区域为底波反射很强的区域,说明底面声阻抗变化较大,为壳体部分的底面回波。故通过相控阵的C扫图可以清楚地判断壳体和支撑梁的胶接区域的分布,也可以通过测量交接区域的宽度来判断是否存在缺胶或者溢胶等问题。

图3 无缺陷风电叶片相控阵C扫图

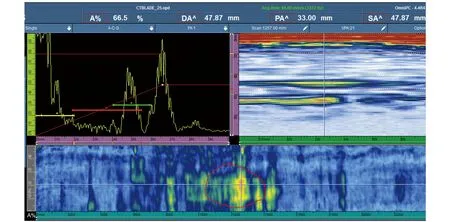

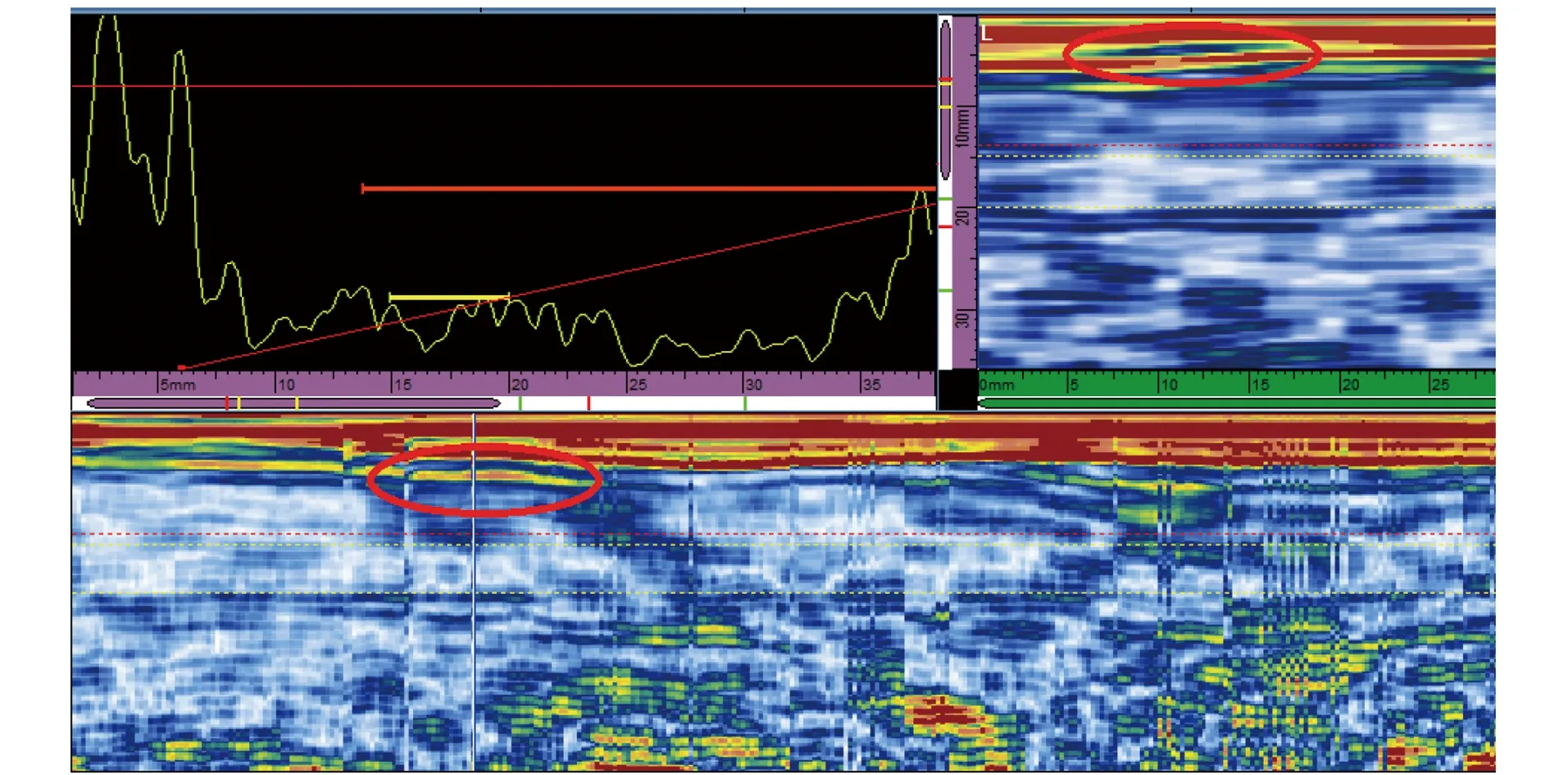

图4为支撑梁脱黏缺陷的典型相控阵图像,从C扫图下部可以看出,在胶接区域出现不规则的强底面反射,从A扫视图和S扫视图中明显看出在壳体厚度位置有明显的底波反射,说明此处壳体界面的声阻抗变化明显大于正常胶接区域的,故可以判断该处为脱黏缺陷。

图4 风电叶片脱粘缺陷C扫图

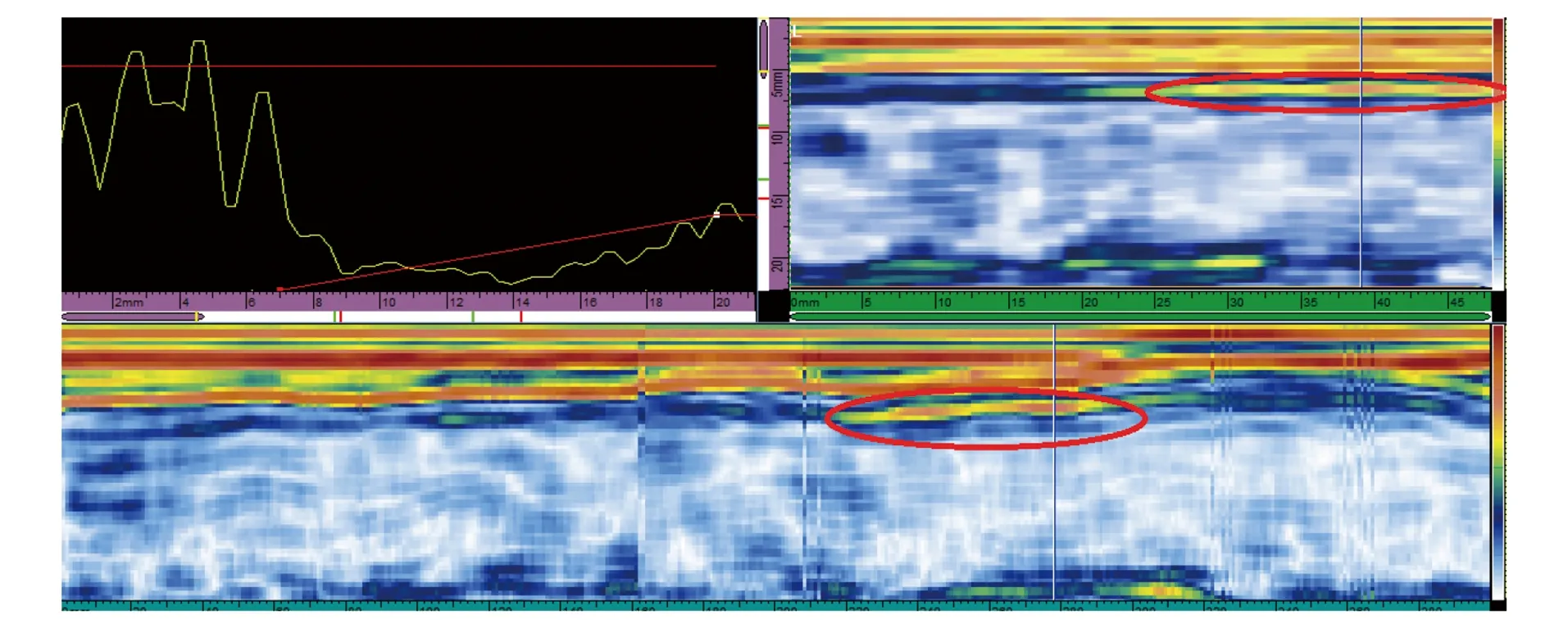

风电叶片铺层面内褶皱也是在叶片加工制造时常见的一类缺陷,会对叶片的强度产生一定影响。图5所示为叶片壳体玻璃纤维复合材料相控阵图像,由于褶皱缺陷出现的深度不确定,在C扫视图中观察不明显,因此图中给出了B扫和S扫视图,通过B扫和S扫视图可以清晰地看出褶皱缺陷出现的位置和深度,也可以方便地测量出褶皱的长度,便于检测人员判定缺陷。

图5 风电叶片褶皱缺陷C扫图

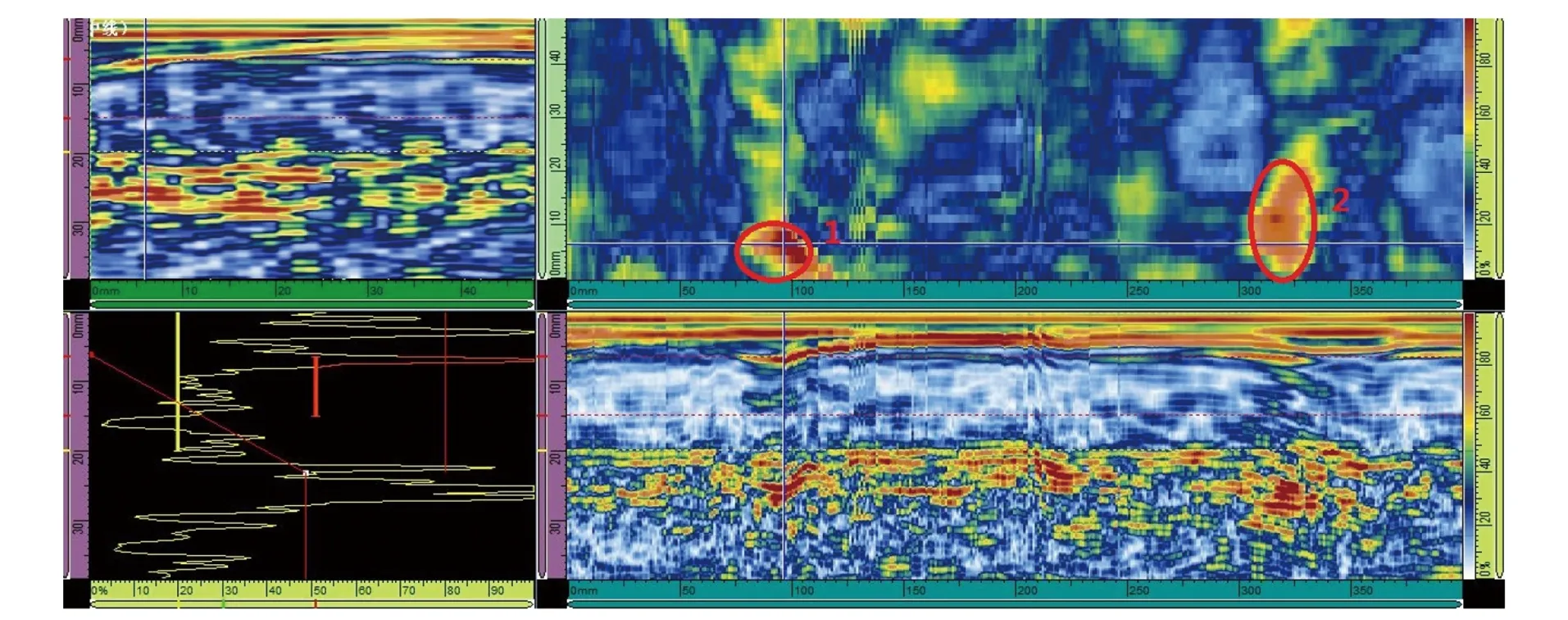

从前面的分析可以看出,相控阵超声检测的一个优势就是可以综合利用多个视图对信号进行观察和测量,更易于对缺陷的定性和定量。图6为叶片干纤缺陷的检测结果,从C扫图里可以看出内部有明显的回波,B扫和S扫中可以看到干纤区域的不规则回波。

图6 风电叶片干纤缺陷C扫图

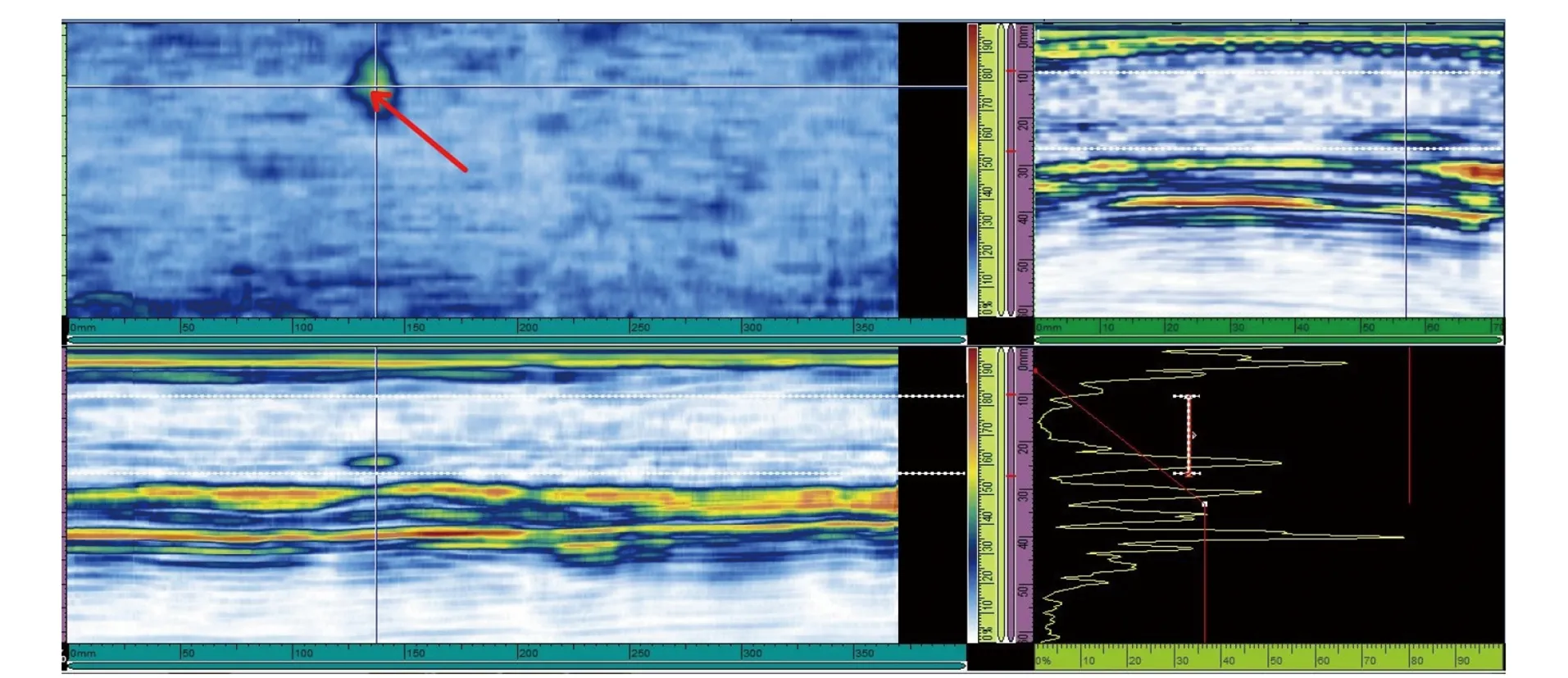

纤维断裂在叶片制造和服役中都可能产生,风电叶片玻纤断裂缺陷C扫图如图7所示,B扫和S扫中有明显的玻纤断裂信号。

图7 风电叶片玻纤断裂缺陷C扫图

图8为气泡缺陷的C扫图,可以从几个视图中都观察到气泡的回波信号。

图8 风电叶片气泡缺陷C扫图

从上面的检测结果可以看出,对于相控阵超声方法可以有效地检测出常见的风电叶片缺陷,配合多视图的观察测量,对于缺陷的性质可以得到较全面的认识。

4 结语

选择合适的检测方法有助于提高叶片的使用寿命,降低发电成本。介绍了相控阵超声检测叶片的方法和设备,并分析了常见缺陷的相控阵超声图像信号,从而可以看出相控阵超声是检测叶片壳体内部和壳-梁胶接质量的有效方法,配合合适的扫查机构,可以有效地实现叶片制造过程和在役过程的无损检测。