整体复合材料油箱壁板原位无损检测技术

2018-11-28,,,,

, ,,,

(中国飞机强度研究所, 西安 710065)

以碳纤维为主要增强材料的先进复合材料具有高比强度、高比刚度、可设计性强、疲劳性能好、耐腐蚀、多功能兼容性、材料与构件制造的同步性和便于大面积整体成形等特点[1],在航空领域的应用日益广泛,如我国现役的某系列飞机普遍采用了先进的复合材料整体化机翼油箱。但复合材料存在层间强度低、抗压能力弱等缺点,尤其是机翼油箱整体壁板更易受冰雹和跑道碎石撞击而产生目视不可见的损伤,严重影响了油箱的力学性能和飞机结构的安全性。因此,对飞机机翼油箱壁板进行定期的全面无损检测尤为重要[2]。

根据油箱壁板复合材料的结构特点、损伤特征、检测要求和检测环境等可知,超声是目前应用最有效的一种无损检测方法[3-5]。由于机翼油箱壁板尺寸较大,传统的单晶超声波技术检测效率非常低;油箱中残存的油液不仅会使壁板底面超声回波信号衰减,还会浸入复材胶接结构可能产生的脱黏损伤中,从而给检测结果的评判带来影响。因此,为了解决复合材料机翼油箱壁板检测效率低的问题和降低油箱中残存油液对检测结果的评判所带来的影响,迫切需要开展飞机复合材料油箱壁板的无损检测技术研究,以建立相应的检测技术方案和评定判据,为飞机服役中的检测维护提供技术支持。

从超声检测原理出发,验证了用超声相控阵检测取代传统超声检测技术可大幅提高检测效率,并根据油箱壁板在役检测的特点,编制了相应的在役快速化检测方案。从油液高度对超声信号的影响和油液对缺陷判定的影响两方面,展开了油箱壁板在役检测技术研究,建立了飞机复合材料机翼油箱含油液条件下超声信号特征图谱和油液耦合条件下脱黏缺陷的超声评定方法。

1 超声相控阵检测技术

传统的超声检测技术声束单一,其仅依靠移动探头实现全覆盖扫查。超声相控阵检测技术是在传统超声技术基础上发展起来的一种多声束扫描成像技术,采用的超声检测探头通常是由几十到上百个晶片组成的换能器阵列,声束覆盖范围很大,所以相较传统探头,相控阵探头在不移动或尽量少移动的情况下就能全覆盖单晶片探头扫查区域,因此其检测效率远远高于常规的单通道超声检测设备[6-7]。

根据油箱壁板上下表面结构特点及原位检测环境,制定了手动超声相控阵粗扫描和常规超声精确扫描方案,利用超声相控阵快速检测的特点提高检测效率,并在发现问题后,采用常规超声检测系统对损伤进行定位、定量和定性描述。

油箱壁板表面曲率不大,主要是复合材料层板和加筋结构,所以壁板上表面采用英国SONATEST集团开发的 RapidScan2型快速超声C扫描系统,配用5 MHz、128晶片的轮式相控阵探头,软件界面可同时输出A,B,C显示。

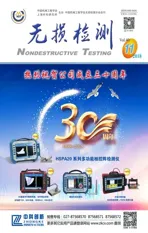

该检测系统采用轮式相控阵探头,该探头线性阵元一次扫查范围大,适合大面积航空复合材料结构的原位快速检测,并且具有高精度、高清晰图像分辨率及大频宽等特性,能有效检出航空复合材料构件中的分层、脱黏及冲击损伤等(见图1)。

图1 航空常用复合材料典型结构RapidScan2型超声C扫描检测结果

油箱壁板下表面受原位检测环境影响,实施过程中滚轮探头与下表面耦合接触不佳,所以采用带延迟块32晶片的线阵探头进行全覆盖检测,比传统超声检测速度快且检测结果可实时成像。

2 油箱壁板在役检测技术

2.1 油液高度对超声信号的影响

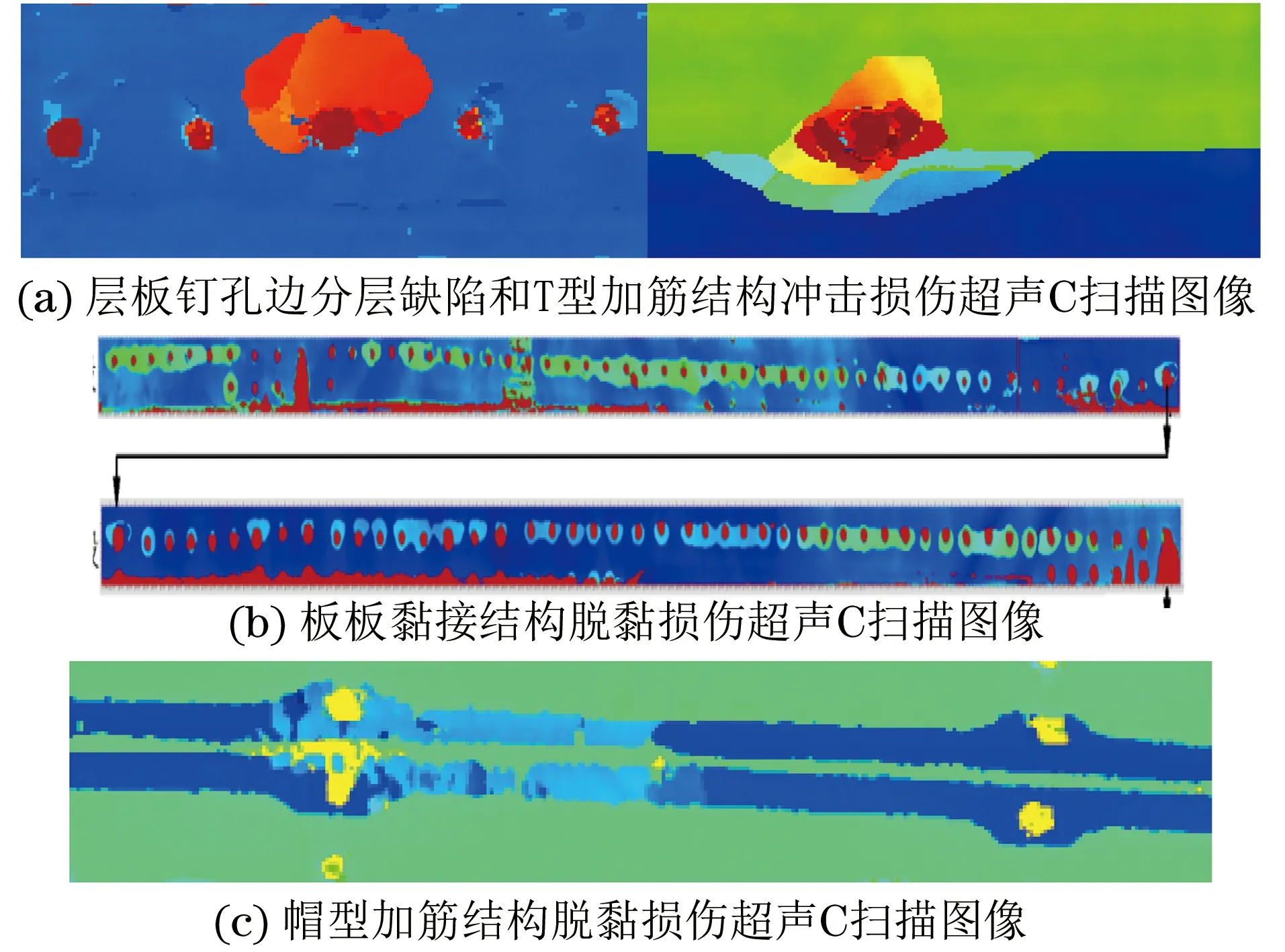

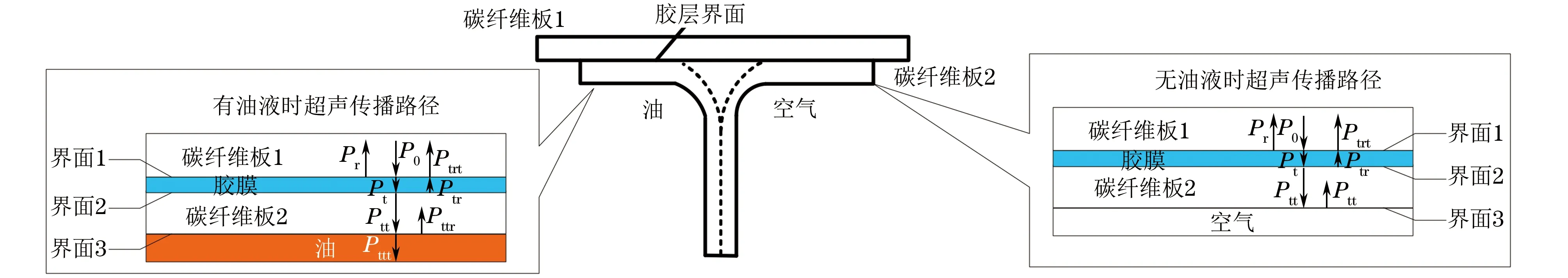

在对飞机油箱下壁板进行超声检测时,油箱中残存的油液使超声波的传播路径发生改变(见图2)。

图2 无油液与有油液时的超声传播途径

以单晶片探头为例,超声波在壁板界面上的声强反射率R[8]为

(1)

式是:Z1为壁板底面另一侧介质的声阻抗;ZCFRP为碳纤维层板介质的声阻抗。

壁板界面上声强透射率T为

(2)

当超声波从油箱壁板传播到空气中时,由于Z1≈0,所以在壁板界面上几乎发生全反射R≈1,而无透射T≈0。当超声波从油箱壁板传播到油液时,Z1≠0,即超声波在壁板界面发生反射和透射,所以界面回波幅度大幅降低。以上公式也说明反射波声强与入射波声强在油箱壁板界面上声能的分配比例仅与界面两侧介质的声阻抗有关,与油液层的高度无关。

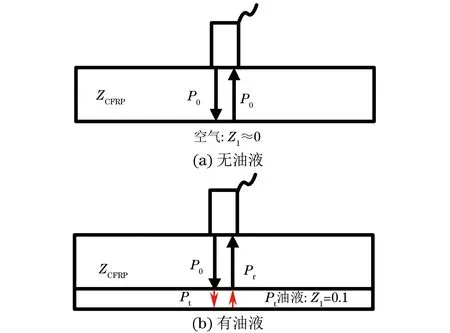

在规格(长×宽×高)为280 mm×380 mm×140 mm的塑料槽中注入不同厚度的油液,监测板厚为2 mm的碳纤维层压板底面回波波高变化情况,并绘制变化曲线(见图3),试验结果同样验证了油液的存在使底面回波幅度降低,但随着油液高度的增加,底面回波幅度保持不变。

图3 油液高度对碳纤维层压板底面回波幅度影响变化曲线

因此,在实际检测中,利用对比试块调节检测灵敏度后,在壁板面扫查时,油液会使壁板底面回波幅度降低,可以在便于识别底面回波信号的前提下,适当提高油液区的扫查灵敏度。

2.2 油液对缺陷判定的影响

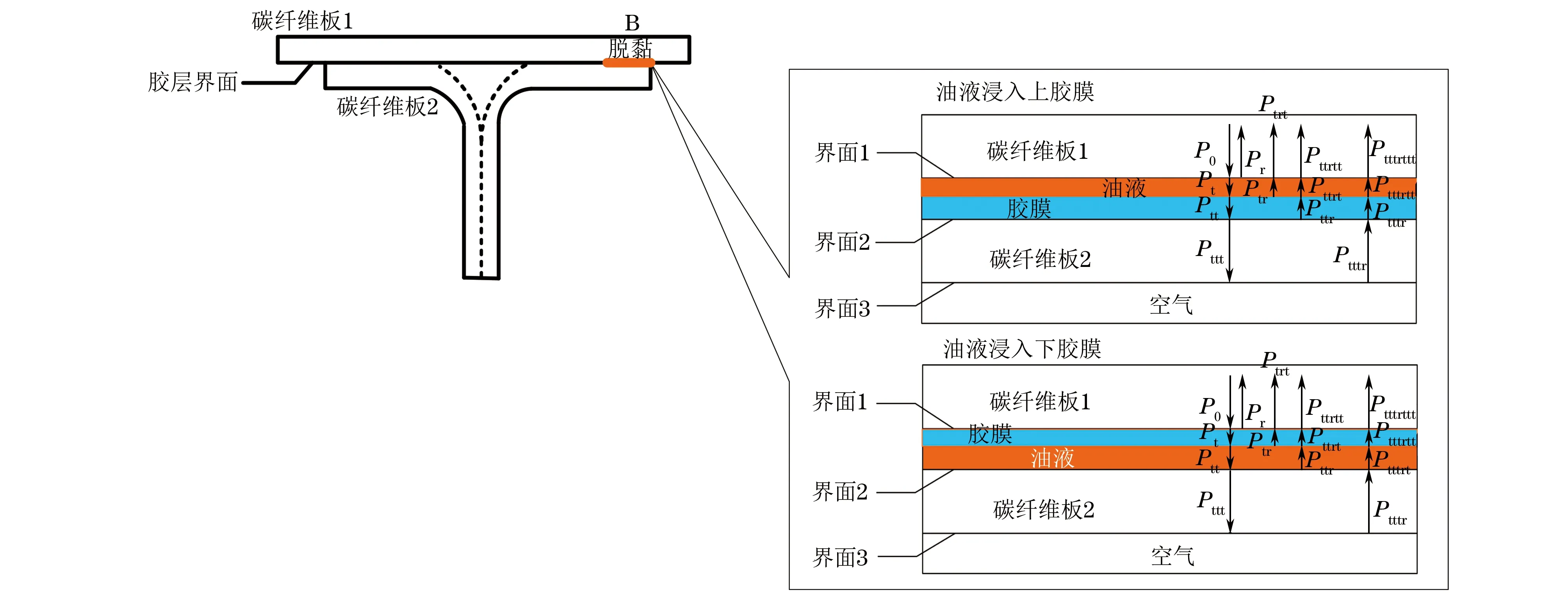

复合材料油箱壁板一般由复合材料蒙皮和复合材料长桁胶接而成,超声波在这种多层界面结构中的传播路径示意如图4所示。当入射信号P0入射到界面1时,同时发生反射和透射,一部分声能反射回碳纤维板1形成Pr,一部分声能透射到胶膜中形成Pt,Pt到达界面2也发生反射和透射,反射声能Ptr再经界面1透射回碳纤维板1形成Ptrt,透射声能形成Ptt进入碳纤维板2;当界面3的一侧为空气时,Ptt到达界面3几乎全反射;当界面3的一侧为油时,Ptt到达界面3继续发生透射形成Pttt进入油液和反射形成Pttr进入碳纤维板2,这样的过程不断重复。

图4 复材油箱壁板加筋结构中的超声波传播路径示意

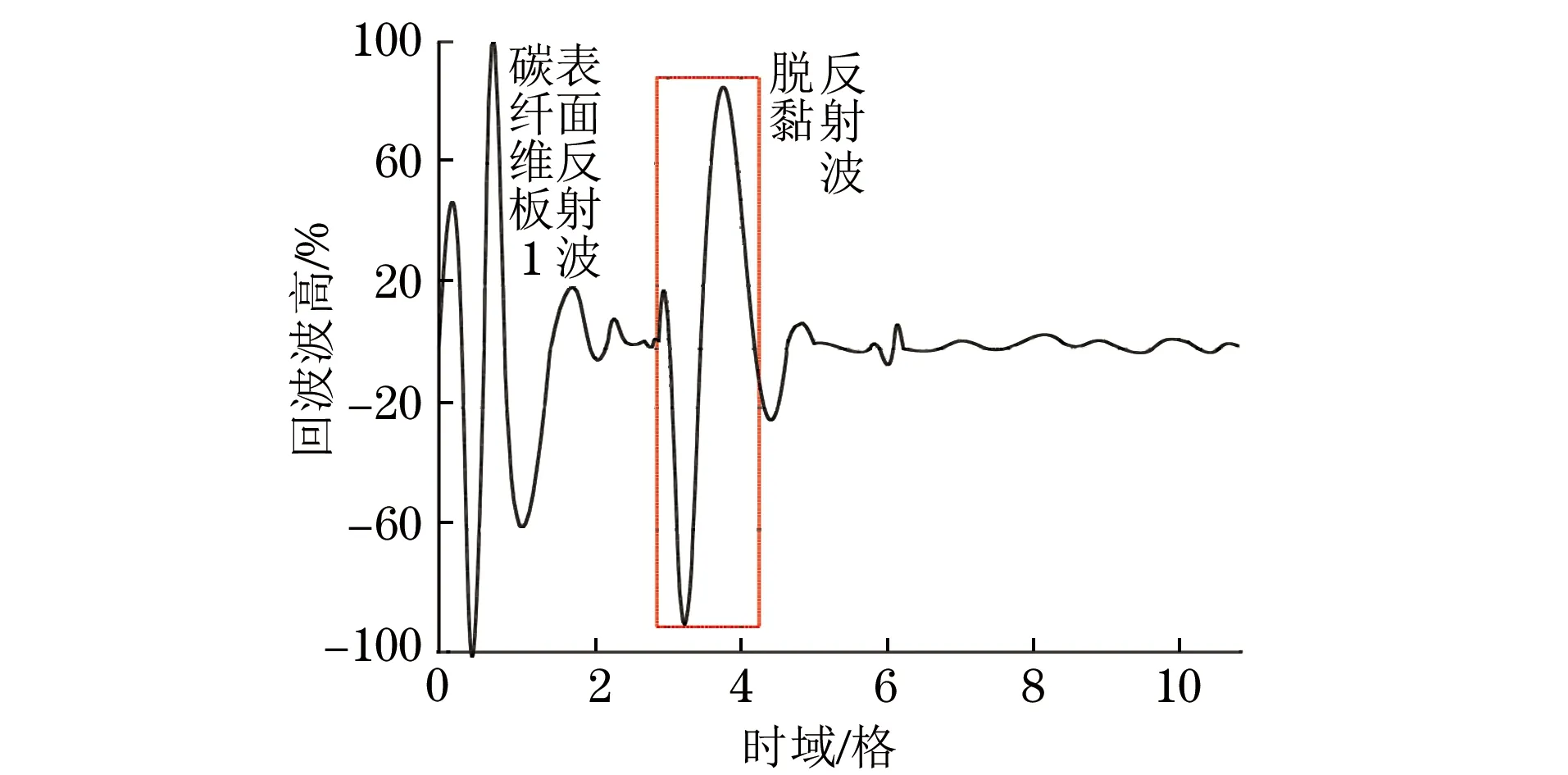

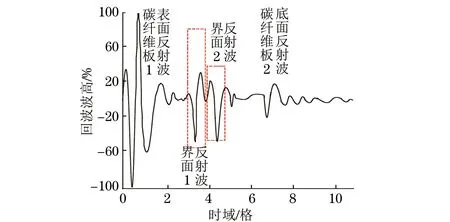

壁板加筋结构中的胶膜厚度较小,即声波在胶膜中往返一次的时间小于常用超声探头的脉冲持续时间,因此检测信号中胶膜上下界面的反射信号在时域上相互叠加,不易区分(图5红色方框所示)。从图5也可以看出,油液使碳纤维板2的底面反射波波幅降低,胶膜界面的回波幅度未受影响。

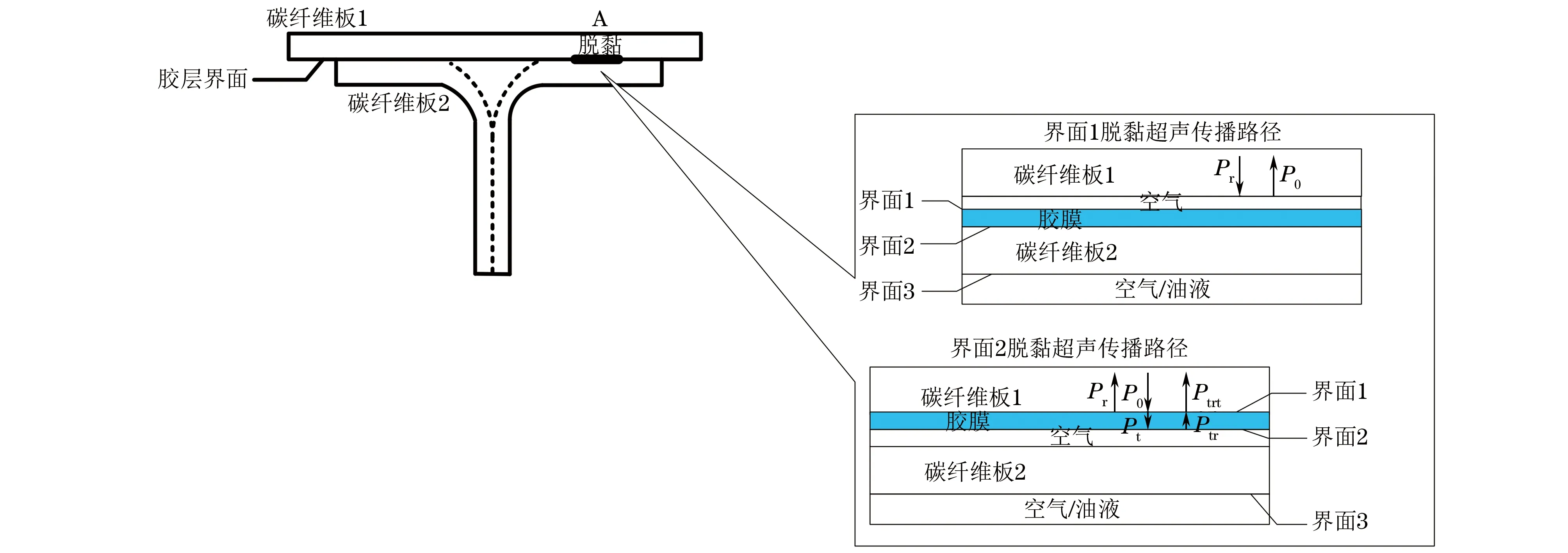

当位置A处界面1脱黏时(其超声传播路径见图6),碳纤维板1与胶膜之间为空气,此时在界面1发生全反射,P0=-Pr,相位与入射信号相反,超声信号不进入胶膜层;当界面1黏接良好而界面2脱黏时,胶膜与碳纤维板2之间为空气,Pt=-Ptr,界面1的反射声压和界面2的反射声压相位相同,都与入射声压相反。

图5 复材油箱壁板加筋结构黏接良好区的超声信号特征图

图6 位置A处脱黏损伤的超声波传播路径

由于胶膜厚度较小,界面1和界面2的脱黏信号特征在时域上一致(图7红色方框所示)。超声波在胶接界面发生全发射,所以有油液与无油液的脱黏信号特征图谱是相同的(见图7)。

当位置B处存在脱黏缺陷时,油液会浸入脱黏界面形成耦合效应,部分超声波通过油液进入碳纤维板2,因为油液和胶层同时存在,所以位置B处声波的传播路径比位置A处的复杂(见图8)。

图7 位置A处脱黏损的超声信号特征图

图8 位置B处脱黏损伤的超声波传播路径示意

位置B在服役过程中形成的脱黏缺陷(空气隙)的厚度多大于0.2 mm,即检测系统脉冲持续时间小于声波在B处的油液中往返一次的时间,通过油液和胶膜形成的界面1和界面2反射回探头的信号相互独立,相位相反(见图9),且空气隙(油液)厚度越大,在时域轴上界面1和界面2的反射波越容易分开,两者都可以作为脱黏缺陷的反射波。

图9 位置B处脱黏损伤的超声信号特征图

当位置B处界面3一侧是油液时,检测系统增益与图9保持统一,除了碳纤维板2的底面反射波波幅消失,其他回波信号一致。

根据以上超声特征图谱,就可以判断油液存在时,缺陷是否存在。对缺陷进行定量检测时,以缺陷的最大反射回波作为基准波,调节增益将波高达到80%,沿缺陷方向移动探头,当缺陷波高降至40%时,探头中心位置即为缺陷的边界点,把所有边界点描绘起来就是缺陷的形状轮廓,最后再对缺陷的尺寸进行测量和记录。

3 结论

超声相控阵检测技术因声束覆盖范围大,检测效率远远高于常规的单通道超声检测方法,满足复合材料油箱整体壁板原位快速化检测需求。残留油液不仅会影响壁板底面回波幅度的降低,且在油液浸入损伤区后还会影响缺陷回波信号,因此在实际检测中可以适当提高油液区的扫查灵敏度,并利用超声信号特征图谱判断是否存在损伤,最终发现损伤后以检测灵敏度下的缺陷回波为基准波对损伤进行评定。