激光立体成形TC4合金的显微组织和拉伸性能

2018-11-28,,,

,,,

(航空工业庆安集团有限公司,西安 710077)

0 引 言

增材制造(Additive Manufacturing,AM)技术是基于离散-堆积原理,以三维计算机辅助设计(CAD)模型为蓝本,将材料直接加工制造成形,而无需其他工艺辅助的一种先进制造技术。基于增材制造原理,将激光作为热源引入便形成了激光增材制造技术。金属高性能激光增材制造技术主要包括以激光立体成形(Laser Solid Forming,LSF)技术[1]为代表的同步送粉(送丝)高能束(激光、电子束、电弧等)熔覆技术和以选区激光熔化(Selective Laser Melting,SLM)技术[2]为代表的粉末床成形技术。激光立体成形属于高能束流加工,具有能量高度集中、熔池温度梯度大、凝固速率可控等优点,能使材料快速熔凝而获得优异的显微组织,从而大幅度提高其强度、塑性和韧性。

随着航空工业的发展,钛合金在飞机中的应用越来越多,对其使用性能的要求也不断提高。传统钛合金加工方法已经很难满足结构复杂零件的加工,先进近净成形技术则成为了结构复杂钛合金零件制造的发展方向[3],因此钛合金激光立体成形技术成为了研究热点[4-8]。

目前,研究人员对激光立体成形TC4合金的成形工艺研究较多,但是对成形后和退火处理后合金的拉伸性能和显微组织的系统研究较少。为此,作者采用激光立体成形技术制备了TC4合金,研究了该合金退火前后的显微组织和室温拉伸性能,并与传统TC4合金的进行了对比,以期为TC4合金零件的激光立体成形提供试验基础。

1 试样制备与试验方法

1.1 试样制备

试验原料为采用等离子雾化法生产的球形Ti6Al4V(TC4)合金粉,平均粒径120 μm,由加拿大Ravmor公司提供。在真空条件下对TC4合金粉进行160 ℃保温60 min的烘干处理,以除去合金粉中吸附的水分。

使用LSF-IV型激光立体成形设备对TC4合金粉进行激光立体成形,激光功率1.2 kW,扫描速度8 mm·s-1,光斑直径2 mm,层厚0.3 mm,采用惰性气体保护,氧质量分数小于0.1%。所得合金(沉积态)的化学成分(质量分数/%)为6.01Al,4.03V,0.054C,0.039Si,0.15Fe,0.032N,0.15O,余Ti。在SX3-15-10型空气炉内对试验合金进行退火处理,退火温度750 ℃,保温时间90 min,出炉空冷至室温。

1.2 试验方法

在沉积态和退火态LSF合金,以及传统退火态TC4合金上沿轴向加工出尺寸为φ10 mm×10 mm的试样,经粗磨、细磨、抛光,用由5 mL HF、12 mL HNO3和83 mL H2O组成的混合溶液腐蚀后,在Observer.Alm型光学显微镜(OM)和TESCAN型扫描电镜(SEM)上观察显微组织。

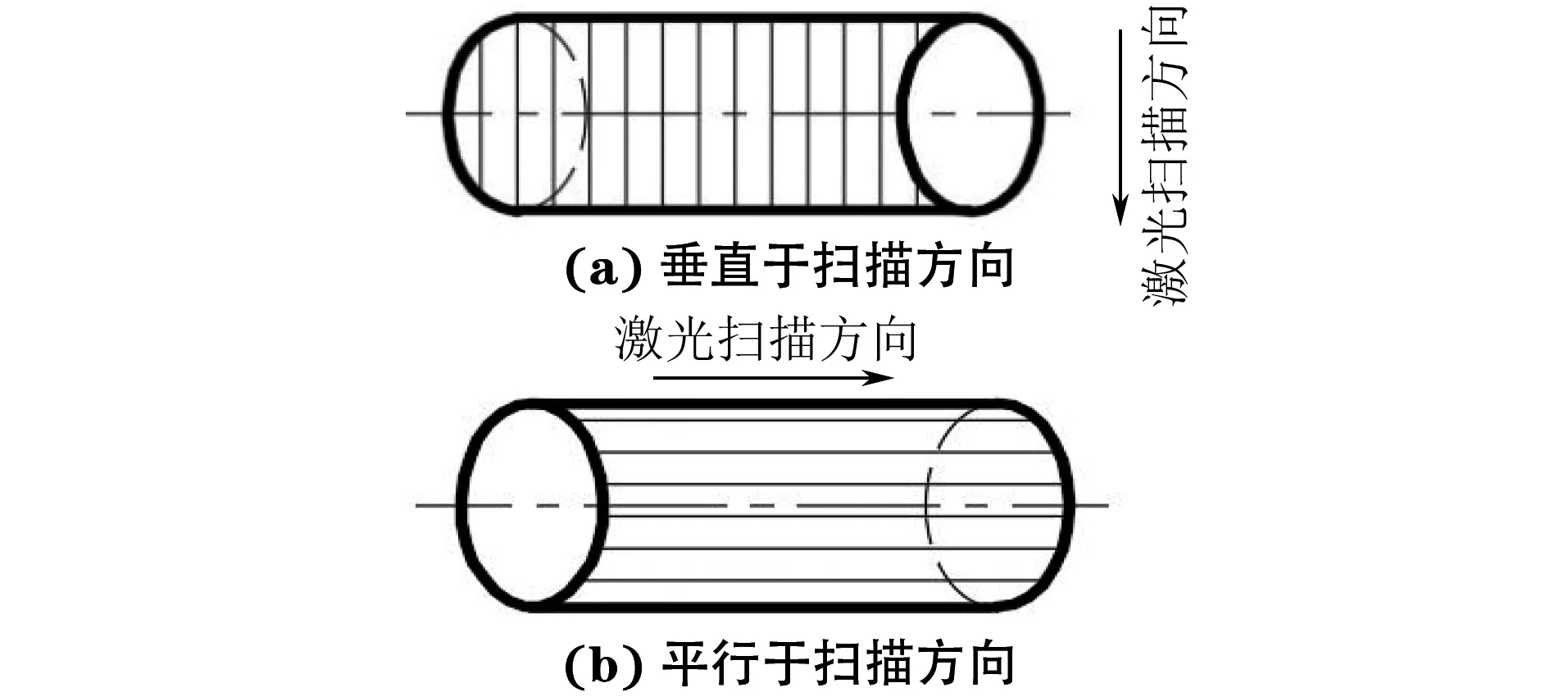

图1 取样方向示意Fig.1 Schematic of sampling direction: (a) vertical to the scanningdirection and (b) parallel to the scanning direction

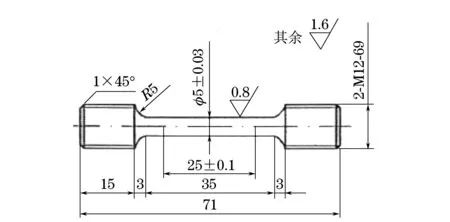

图2 拉伸试样尺寸Fig.2 Size of tensile specimen

分别平行于激光扫描方向和垂直于激光扫描方向(见图1)截取出直径15 mm的毛坯试样,再加工成直径5 mm的标准棒状拉伸试样,试样尺寸见图2,根据GB/T 228.1-2010,在AG-Ⅰ250KN型电子材料拉伸试验机上进行拉伸试验,试验温度为室温(21.5 ℃),相对湿度48.2%,拉伸速度1 mm·min-1。在TESCAN型扫描电镜上观察断口形貌。

2 试验结果与讨论

2.1 显微组织

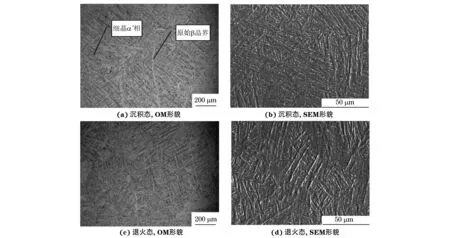

由图3可以看出:沉积态LSF合金的组织主要由针状马氏体α和β相组成,原始β晶界清晰可见,晶内的显微组织具有魏氏组织特征,即可观察到具有一定位相关系、有规则平行排列的呈细长针状的α相束以及α相束间的β相,同时还可观察到钛过饱和针状马氏体α′。这是由于钛合金的熔化温度高、热容量大、热导率低,正好与激光熔池具有的温度高、加热和冷却快等特点相对应,因此激光立体成形后合金中形成了α′+β组织;晶界上的原始β相是在高温快速冷却时保留下来的。退火态LSF合金的显微组织由不同取向相互交叉的粗大α板条和板条间β相组成,与沉积态LSF合金相比,α板条的数量增加,且α板条发生一定程度的粗化,长宽比减小。这是由于退火温度低于β相转变温度和再结晶温度,在退火过程中β→α的扩散转变较慢,因此在一定的退火时间内仅发生α板条的粗化。

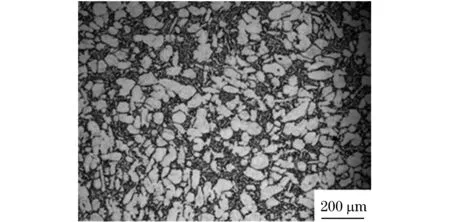

由图4可以看出:传统退火态TC4合金的显微组织主要由初生等轴α相和晶间β相组成。

2.2 拉伸性能

由表1可以看出,沉积态LSF合金的室温拉伸性能在平行于扫描方向和垂直于扫描方向上的差异较为明显,平行于扫描方向的抗拉强度和屈服强度分别比垂直于扫描方向的高17.7%和11.0%,伸长率和断面收缩率则只有垂直于扫描方向的50.0%和63.5%。

图3 沉积态和退火态LSF合金的显微组织Fig.3 Microstructures of as-deposited (a-b) and annealed (c-d) LSF alloy: (a, c) OM images and (b, d) SEM images

由表2可以看出,退火态LSF合金的室温拉伸性能在平行于扫描方向和垂直于扫描方向上的差异较小,两个方向上的抗拉强度、屈服强度和伸长率十分接近。

对比表1和表2可知:退火态LSF合金在平行于扫描方向上的抗拉强度和屈服强度比沉积态LSF合金的分别下降了15.8%和10.8%,伸长率和断面收缩率则分别提高了66.7%和19.7%;而在垂直于扫描方向上,沉积态和退火态LSF合金的拉伸性能差异较小。传统退火态TC4合金的抗拉强度为895 MPa,屈服强度为825 MPa,伸长率为10%,断面收缩率为25%[9]。对比可知,激光立体成形TC4合金沉积态和退火态的拉伸性能均优于传统退火态TC4合金的。

图4 传统退火态TC4合金的显微组织Fig.4 Microstructure of conventional TC4 alloy after annealing

方向抗拉强度/MPa屈服强度/MPa伸长率/%断面收缩率/%测试值平均值测试值平均值测试值平均值测试值平均值垂直于扫描方向1 089,1 068,1 087,1 0921 0841 039,997,1 028,1 0281 02316,14,15,1615.053,50,53,5252.0平行于扫描方向1 268,1 281,1 284,1 2701 2761 111,1 162,1 170,1 1011 1366,9,8,77.536,32,30,3433.0

表2 退火态LSF合金在不同方向上的室温拉伸性能Table 2 Tensile properties at room temperature in different directions of annealed LSF alloy

张双银等[10]研究发现,沉积态LSF试样内部存在较大残余应力,其在垂直于沉积方向上的整体应力水平比退火态LSF试样的高出59.8%左右,在平行于沉积方向上的则高出72.3%左右。由此可见,退火处理可以有效消除激光成形过程中产生的残余应力,使得合金在垂直于扫描方向与平行于扫描方向的性能差异降低,因此退火态LSF合金比沉积态LSF合金具有更好的各向同性以及更优的综合力学性能。

2.3 拉伸断口形貌

由图5可以看出:沉积态和退火态LSF合金在平行于扫描方向上的宏观拉伸断口上均观察到了气孔缺陷的存在;断口微观上呈现出典型的韧窝特征,说明在破坏前合金主要承受正应力作用,激光立体成形合金的断裂机制和传统TC4合金的相同,均为韧性断裂;与沉积态LSF合金相比,退火态LSF合金断口上的韧窝更大更深,这说明退火态LSF合金的拉伸性能更加优异。

图5 沉积态和退火态LSF合金的拉伸断口形貌(平行于扫描方向)Fig.5 Tensile fracture morphology (parallel to the scanning direction) of as-deposited (a-b) and annealed LSF alloy (c-d):(a, c) macromorphology and (b, d) micromorphology

3 结 论

(1) 激光立体成形TC4合金的沉积态显微组织主要由针状马氏体α和β相组成,原始β晶界清晰可见,晶内显微组织存在魏氏组织特征,即可观察到α相束及α相束间的β相,同时还可观察到钛过饱和针状马氏体α′;退火态显微组织由不同取向相互交叉的粗大α板条和板条间β相组成;与沉积态组织相比,退火态组织中α相的含量增加,α板条有一定程度的粗化,长宽比减小。

(2) 沉积态和退火态激光立体成形TC4合金的室温拉伸性能均优于传统退火态TC4合金的,退火处理降低了合金在垂直于和平行于扫描方向上的性能差异;退火态合金在平行于扫描方向上的抗拉强度和屈服强度比沉积态合金的分别下降了15.8%和10.8%,伸长率和断面收缩率则分别提高了66.7%和19.7%,而在垂直于扫描方向上,两种状态合金的拉伸性能差异较小。

(3) 沉积态和退火态激光立体成形TC4合金的拉伸断口均呈韧窝特征,断裂机制均为韧性断裂;与沉积态的相比,退火态合金拉伸断口上的韧窝更大更深。