基于AMESim的采煤机液压制动系统的优化研究

2018-11-28王新军

王新军

(山西西山煤电股份有限公司镇城底矿, 山西 古交 030203)

引言

采煤机是广泛应用于煤炭综采面的用于割煤和落煤的集机、电、液于一体的大型机械化设备,在确保煤矿生产企业的综采效率和生产安全中均扮演着极其重要的作用。随着煤炭综采技术的不断发展,越来越多的大倾角煤层开始不断投入开采,因井下地质条件复杂,巷道倾角大,造成采煤机在综采过程中极易发生下滑等事故,不但严重影响了综采面的生产效率而且严重威胁着巷道内作业的工作人员的人身安全,特别是在对采煤机进行制动时,采煤机因制动系统动作滞后造成的短时制动失效引起的采煤机下滑更是频繁出现在井下综采区域[1]。

采煤机的制动,主要是依靠液压系统对制动器发出制动信号,利用液压泵站提供的高压油液配合机械制动结构完成对采煤机的制动,因此液压系统对制动发出信号的及时性和高压油液到达机械制动机构的时间就直接关系到了采煤机制动的及时性。因此本文提出了一种新的液压制动系统结构,首次将蓄能器应用于采煤机的液压制动系统,用于为液压制动系统的改造提供一定的理论依据,提高采煤机制动的灵敏性及可靠性。

1 采煤机液压系统的组成及工作原理

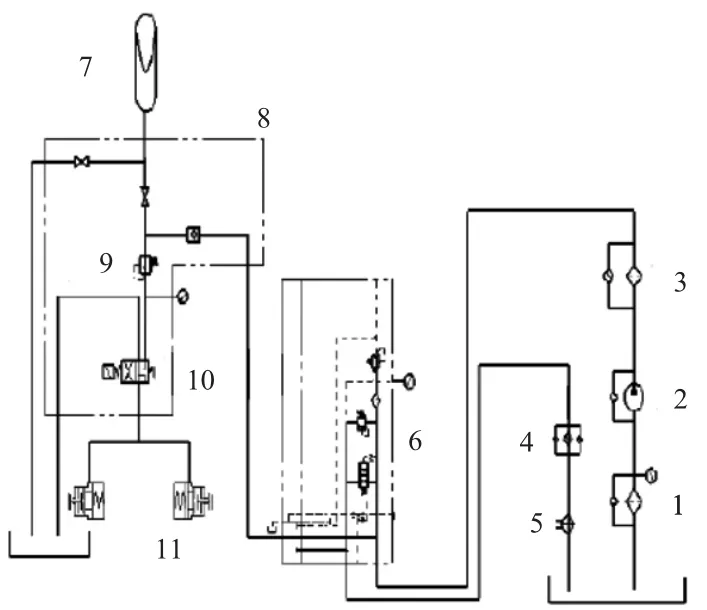

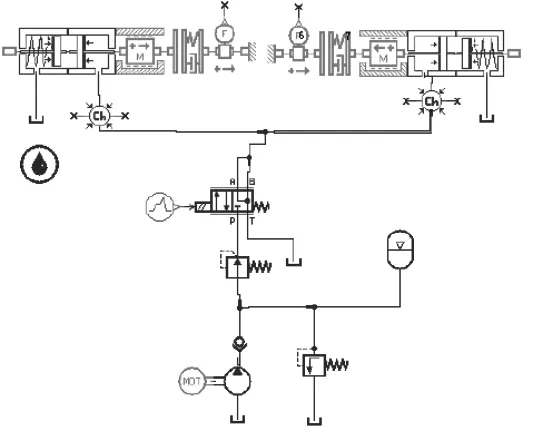

新型的采煤机液压制动系统如图1所示。采煤机的制动器位于牵引电机输出轴的端部,在工作中当出现停电或者其他故障导致采煤机下滑时,液压系统的电磁换向阀得到换向信号,控制蓄能器与制动器的管路相连通,蓄能器内的高压油液通过管路进入到制动器内,推动制动器闭合,使制动器的摩擦机构和制动机构产生挤压摩擦,对制动片产生一个摩擦力,使采煤机逐渐实现可靠制动[2]。当采煤机需要移动时,液压系统控制电磁换向阀打开,使制动器内的高压油液流回油箱内,同时通过管路为蓄能器补充高压油液,为下次制动做好准备。

图1 液压制动系统液压原理图

2 蓄能器数学模型的建立

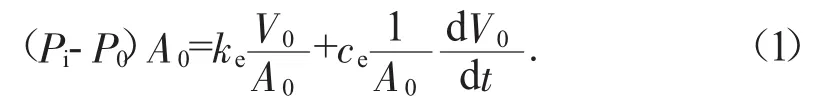

该液压系统所采用的蓄能器为囊式蓄能器,其数学模型可表示为[3]:

式中:Pi为蓄能器进油腔内的压力;P0为蓄能器的预充气压力;ce为预充气体的阻尼系数;A0为蓄能器的截面积;ke为预充气体的刚度系数;V0为蓄能器的充气体积。

假设油液弹性模量为零,则蓄能器在进油腔处的受力方程可以表示为[4]:

式中:Be为油液的等效黏性系数;P1为蓄能器进口阀芯处的压力;me为进入蓄能器的油液的等效质量;An为蓄能器进油口阀芯处的截面积。

联立(1)、(2)可得:

3 采煤机液压制动系统的仿真分析

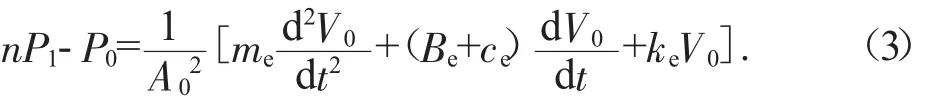

利用AMESim仿真分析软件建立采煤机液压制动系统的仿真分析模型[5],如图2所示。

图2 液压制动系统液仿真分析模型

因在系统内加入了蓄能器,将蓄能器作为控制制动器进行制动的动力源,用于确保在收到制动信号后的最短时间内完成系统制动,确保采煤机制动的可靠性。当蓄能器在执行制动工作时内部的压力会迅速降低,为确保制动时能对制动器形成足够的制动压力,需确保制动器接触到制动盘后仍需要在蓄能器内保持一定的高压油液,因此需对蓄能器的预充气压力进行合理的设置,根据系统所使用的制动器结构,计算出若完全制动所需的液压油应为45 000 mL,因此在实际使用中,蓄能器选择应大于45 000 mL。

利用AMEsim流体仿真分析软件,对蓄能器在不同预充气压力下的液压制动系统的制动情况进行仿真分析,结果如图3、图4所示。

由仿真分析可知,当蓄能器中的预充气压力为7 MPa(70 bar)的情况下,制动器制动盘的运行速度及油腔内的压力冲击瞬间就降低到了零状态,这是由于蓄能器的预充气压力和额定工作压力的压差较小,导致充入蓄能器内的油液极少,油液量难以满足制动时制动盘内油缸的需求。

当蓄能器的预充气压由6 MPa(60 bar)逐渐降低到3 MPa(30 bar)时,制动机构的制动速度会随着压力的降低逐渐地减缓,当蓄能器预充气压力为3 MPa(30 bar)时,其制动时间已经超过了 0.5 s,无法满足快速制动的要求,蓄能器在4 MPa(40 bar)情况下的制动时间约为0.487 s,在5 MPa(50 bar)情况下的制动时间约为0.474 s,在6 MPa(60 bar)情况下的制动时间约为0.464 s。但由图4可知,液压制动系统制动时制动机构的冲击振动会随着蓄能器预充气压力的升高而逐渐降低,当蓄能器预充气压力为6 MPa(60 bar)时的冲击振动特性最小,因此可知当蓄能器的预充气压力设置为6 MPa(60 bar)时既能满足采煤机快速制动的要求,又能降低在制动时系统的振动、冲击,能大幅提高采煤机制动系统的使用寿命。

图3 蓄能器预充气压力不同时制动盘的速度曲线

图4 蓄能器预充气压力不同时制动油缸的压力曲线

4 结论

本文提出的这种新的采煤机液压制动系统,以蓄能器作为主要的制动动力源,能够大幅提高采煤机制动时的响应速度,当蓄能器的预充气压力设置为6 MPa(60 bar)时既能满足采煤机快速制动的要求,又能降低在制动时系统的振动、冲击,能大幅提高采煤机制动系统的使用寿命。